抽提蒸餾原料組成變化對操作的影響及其措施

朱 穎, 邵 文, 鄒 煜, 劉巍巍

抽提蒸餾原料組成變化對操作的影響及其措施

朱 穎1, 邵 文1, 鄒 煜2, 劉巍巍3

(1. 中國石油工程建設公司華東設計分公司,北京 100101;2. 中國石油華北石化公司,河北 任丘 062552;3. 中國石油大學,北京 102249)

主要介紹了GT-BTX的工藝流程,針對裝置在生產過程中出現的抽提原料中苯含量的變化對產品質量的影響進行了分析,并提出調整方案,同時對苯含量在18%到25% (wt)的范圍內的抽提進料進行了流程模擬,給出了對應的操作參數,為裝置生產操作調整提供了判斷依據。

抽提蒸餾;進料組成;流程模擬;溶劑比

1 概 述

某石化公司芳烴抽提裝置于 1993年投產,采用環丁砜液-液抽提工藝技術生產苯、甲苯、混合二甲苯,歷經多次改造后存在著工藝技術落后、規模與設備不匹配、管線設備腐蝕嚴重及能耗物耗高等問題。為了解決這些隱患,擬對裝置進行技術改造。通過技術比選[1],以上游連續重整裝置的 C6組分為原料,采用GT-BTX抽提蒸餾專利技術生產苯和非芳抽余油產品,該抽提技術具有溶劑選擇性高、芳烴收率高、能耗低、溶劑消耗量和初裝量小、投資少等特點。裝置于2013年12月投產,改造后裝置能耗降低了27.8 kg標油/t進料,但在開工初期由于分析化驗數據的不準確造成苯產品不合格。

2 工藝流程

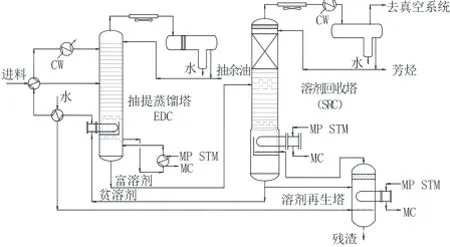

GT-BTX工藝流程見圖 1。主要包括抽提蒸餾塔(EDC)和溶劑回收塔(SRC)。抽提蒸餾塔采用選擇性更好的 Tective?500專利溶劑,該溶劑通過改變各組分之間的相對揮發度從而使芳烴組分和非芳組分更容易分離,相對于其它常規抽提溶劑,更能增大組分間相對揮發度的差異,而且還具有高沸點、有極性、不含氮等優點[2]。通過嚴格控制溫度以及進塔條件實現苯與非芳烴的分離,非芳烴組分被蒸餾到EDC塔頂作為抽余油排出。富含芳烴的溶劑進入SRC塔,然后在真空條件下實現溶劑和芳烴的分離,溶劑在SRC塔被回收,并返回到EDC塔重復使用。

圖1 GT-BTX工藝流程圖Fig.1 GT-BTX Process Flow Diagram

3 操作異常現象分析及其調整

3.1 操作波動分析

裝置在開工初期,原料中苯含量分析數據突然上升到 30%,因此將溶劑比逐步提高至 3.0,但混芳純度分析始終顯示99.99%,經過苯塔精制后苯產品純度一直維持在98%左右,無法生產出滿足國標要求的產品。由于裝置內沒有原料在線分析儀表無法及時判斷分析數據是否有誤。

通過分析發現上游連續重整裝置原料和反應條件沒有發生變化,生產操作沒有波動,原料中苯含量不應突然升高或突然降低。經加樣分析,原料中苯含量恢復到22%左右的正常設計值,確認苯含量30%的分析數據不正確,但是這個數據誤導了操作調整,因此判斷引起此次生產波動的原因是不準確的原料分析數據誤導了操作調整,而混芳純度的分析數據又沒有準確的顯示混芳的純度在下降(經過檢查,分析設備出現故障所致),因此導致苯產品純度不合格。若分析數據正確,現場生產人員根據分析數據的變化進行相應調整方向是正確的。

3.2 操作調整

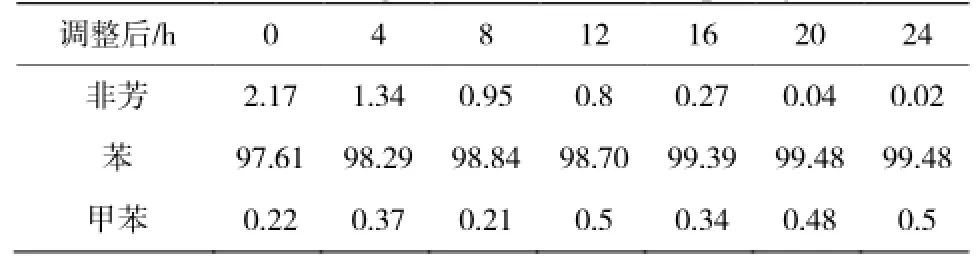

在發現原料分析數據和混芳分析數據不準確后,將溶劑比逐步降至 2.4,同時將溶劑回收塔(EDC)塔底溫度從165 ℃逐步升高至170 ℃。參數調整之后,混芳純度開始逐步上升,24 h后達到99.48%以上,隨著混芳純度的提高,苯產品的純度也開始逐步升高,最終達到99.90%的保證值,生產操作趨于平穩。操作調整過程中混芳純度變化數據見表1。

表1 混芳純度變化數據表Table 1 Change data of Aromatic purity %(wt)

4 流程模擬計算

4.1 開工原料模擬計算

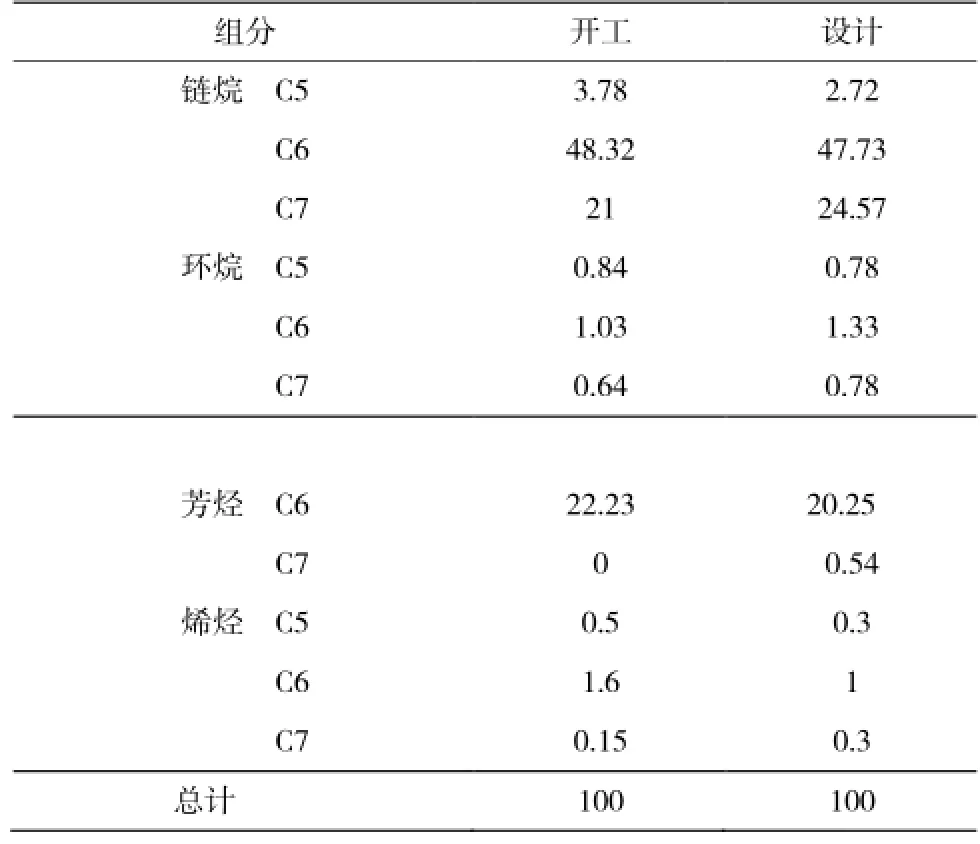

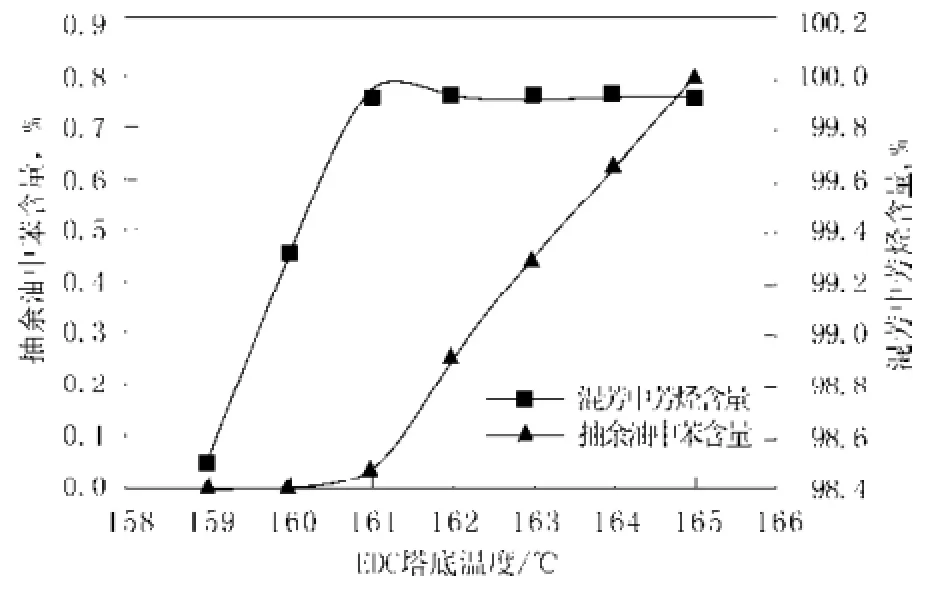

為了指導生產操作,以上述抽提進料組成數據為基準進行了模擬計算,其模擬結果見圖 2。抽提進料組成分析數據見表2。

從圖2可以看出,在S/F=2.4時,塔底溫度由159 ℃調整到160 ℃時,抽余油中的芳烴含量接近0,但芳烴的回收率從98.5%上升到99.3%,說明芳烴回收率對溶劑回收塔的塔底溫度非常敏感。

對于表2所列的原料,由于進料組成中不含有甲苯,總體進料組成比設計值偏輕,流程模擬結果顯示塔底溫度應保持在160~161 ℃,與實際操作基本吻合。同時建議在保證產品質量和芳烴回收率的情況下,溶劑比設定在2.4或者稍低。

表2 抽提進料組成分析數據Table 2 Data of EDC feed composition %(wt)

圖2 溶劑比為2.4時,回收率&芳烴含量vs溶劑回收塔底溫度關系曲線Fig.2 Recovery& Aromatic content vs EDC bottom temperature at S/F 2.4

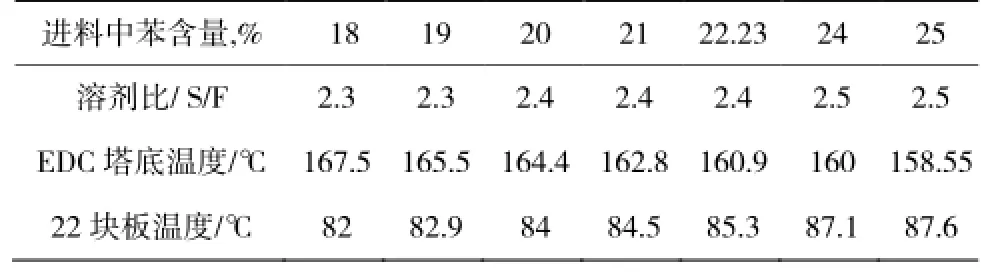

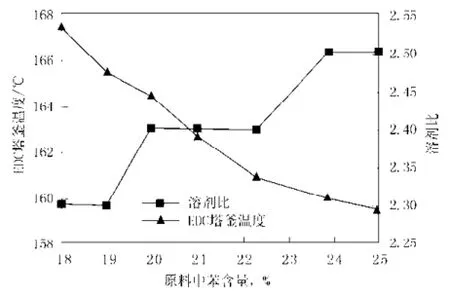

4.2 原料苯組成變化時模擬計算

抽提進料中芳烴的含量對于操作影響相對較大,根據裝置近年來的生產實際情況,抽提進料中苯含量在18 %~25%(wt)的范圍內變化。利用軟件對不同苯含量的進料進行了模擬計算,模擬出不同苯含量對應的操作參數[3],流程模擬計算結果見表3。

當進料組成發生變化時,圖3可以為生產操作調整提供判斷依據。

為了適應不同的原料,在設計中抽提蒸餾塔設置了3個不同進料位置。在全部板數固定的情況下,在實際操作中可以調整抽提進料點位置以滿足抽提液純度和芳烴回收率的要求。簡單的說,抽提進料位置以上部分起到從烴相中萃取芳烴的目的,進料位置以下部分就是從富溶劑中分離非芳烴。一般情況下,當抽提進料位置以上的板數變少時,芳烴的損失就會增加,但抽提液的純度會因更多的非芳分離板數而變高。

表3 不同進料組成的操作參數Table 3 Operating parameters of different feed composition

圖3 抽提進料苯組成變化時操作條件Fig.3 Operating conditions of different benzene composition in feed

對于高芳烴濃度進料,抽提進料板以下需要更多的塔板;但是對于低芳烴濃度進料,進料板以上需要更多的塔板。對于高芳烴濃度進料,選擇性(產品純度)比溶解度(產品回收率)更關鍵;對于低濃度芳烴進料,則正好相反。流程模擬計算結果表明,相比于低濃度芳烴,高濃度芳烴進料在進料位置以下需更多的板數,進料位置以上則需更少的板數[4,5]。

5 結 論

對抽提蒸餾而言,溶劑比是一個比較敏感的重要控制參數,在原料中苯含量沒有大幅波動時,保持穩定的溶劑比,根據進料中苯含量的變化來調節溶劑回收塔釜溫度更容易控制。若抽提進料中的芳烴含量變化較大時,應更換抽提塔進料的位置。

建議增加抽余油、混芳和抽提進料的在線分析儀表,這將非常有助于檢測產品的敏感變化并有助于裝置的操作調整。

[1] 李良君,姜志勝,等.芳烴抽提裝置的溶劑保護措施[J].石油化工安全技術,2004,20(6):20-22.

[2] 王燕,邱坤源,李愛英,等.應用 GT-BTX技術改造現有的芳烴抽提裝置[J].石油化工與設計,2011,28(1):27-29.

[3] 孫培志,姜濤.苯抽提蒸餾塔波動原因及解決措施[J].河南化工,2006,23(7):25-26.

[4] 郝慧秋,董禮娟,張曉東. 芳烴抽提工藝技術探討[J].煉油與化工,2009,20(3):3-5.

[5] 付博,裴軍,等.芳烴抽提蒸餾過程模擬和優化[J].化工進展,2013,32(增刊):60-63.

The Effects and Measures of Operation for Different Feed of Extractive Distillation

ZHU Ying1,SHAO Wen1,ZOU Yu2,LIU Wei-wei3

(1. China Petroleum Engineering Construction Corporation East China Design Brach, Beijing 100101,China;2. CNPC Huabei Petrochemical Corporation, Hebei Renqiu 062552,China;3. China University Of Petroleum, Beijing 102249,China)

The GT-BTX process has been introduced. The impact of the benzene content in Aromatic Extraction Unit feed on the production quality has been analyzed, and the relevant adjusted scheme has been proposed. The process simulation which reflects benzene content 18%~25%(wt) in Aromatic Extraction Unit feed and the corresponding operating parameters has been proposed. The simulation would provide judgment basis in adjusting the operation.

Extraction distillation; Feed composition; Process simulation; Solvent ratio

TQ 028

: A

: 1671-0460(2015)04-0818-03

2015-01-06

朱穎(1983-),女,山西臨汾人,工程師,碩士研究生,2008年畢業于蘭州理工大學應用化學專業,從事重整及芳烴裝置的工藝設計工作。E-mail:zhuying@cnpccei.cn。