電驅動機械式自動變速器換擋過程研究*

黃斌吳森付翔楊國超

(1.武漢理工大學;2.東風汽車公司技術中心)

電驅動機械式自動變速器換擋過程研究*

黃斌1吳森1付翔1楊國超2

(1.武漢理工大學;2.東風汽車公司技術中心)

以裝備電驅動機械式自動變速器的純電動汽車動力系統為研究對象,將換擋控制過程分為5個階段,分析各階段的換擋影響因素,闡述各階段的控制方法。通過ADAMS軟件對換擋過程控制方法進行仿真,搭建換擋動力學模型,并通過臺架試驗進行驗證。結果表明,文中所述換擋控制方法可行,整個換擋過程性能指標滿足設計要求,且達到了較高的換擋品質。

1 前言

電機低速時恒轉矩、高速時恒功率的特性能較好地滿足車輛的運行需求,但許多型式的純電動汽車為了滿足車輛起步和爬坡時的大轉矩需求,以及提高電機及驅動系統工作效率的需要,仍匹配多擋變速器[1]。AMT是近年來廣泛應用于大型電動車輛上的自動化變速機構,其具有傳動效率高、傳遞扭矩大、結構緊湊、工作可靠等優點,但換擋過程中存在動力中斷和換擋沖擊的問題[2]。為了優化這些問題,國內某大學提出了取消離合器,將傳統變速器與驅動電機直接機械連接的具有完全自主知識產權的電驅動機械式自動變速器(EMT)核心專利技術。

對EMT的研究多集中在整體控制策略設計與結構分析上[3、4],對換擋過程并未進行分階段細致的研究。本文以配備有EMT的純電動汽車動力系統為研究對象,對其換擋控制階段的5個過程進行深入分析。

2 EMT介紹

EMT是由一個驅動電機與傳統機械式變速器集成一體,并與自動換擋執行機構連接而成。為了減小該機構的軸向尺寸,去除傳統機械式變速器的同步器,并采用齒式離合器(嚙合套)進行各擋位的接合與分離。圖1為EMT組成結構示意圖[5]。

EMT實際是在AMT結構的基礎上去掉傳統離合器和機械式同步器,并結合驅動電機無級調速和變矩性能,構成電動汽車動力系統。換擋過程是利用電機響應迅速精準的優點,主動調節電機轉速亦即變速器輸入軸轉速,待嚙合齒圈與嚙合套轉速滿足換擋要求時,利用換擋執行裝置實現無同步器精確換擋。這種利用調速電機主動同步代替同步器被動摩擦同步實現自動換擋的方式,動力中斷時間短,換擋品質好。

3 換擋過程控制方法分析

EMT動力系統自動換擋過程如圖2所示。當系統根據輸入條件判斷出將要執行的目標擋位后,EMT進入換擋模式。

進入換擋模式后,根據車輛轉矩需求,在進入換擋操作程序前需要先進入預換擋程序。此過程中,整車控制器通過編寫好的控制算法迅速調整變速器輸入軸扭矩即電機扭矩至驅動力與行駛阻力的平衡值,使車輛平滑進入到換擋操作過程。

由于預換擋過程動力不中斷,當在此過程中突然出現路況變化時可進行相應操作。因而首先要重新確認當前情況下是否進入本次換擋過程所指示的目標擋位,若在此過程中路況或駕駛員意圖產生其它明顯逆向變化,則保持原擋位不變或換入與目標擋位大小趨勢相反的擋位。

預換擋過程完成且路況和駕駛意圖均未產生明顯逆向變化后,程序確認目標擋位不變,系統進入換擋操作程序(即整個換擋過程的關鍵)。此時,實時監測換擋操作過程,若發現換擋未能正常完成則重新確認目標擋位,進行二次換擋操作,直至換擋操作完成。當完成換擋操作過程后,變速器進入目標擋位。若此過程反復循環,系統將進行相應報錯處理,當無法進行程序自適應修正時,系統進入故障狀態。

進入目標擋位后,啟動換擋補償程序。在預換擋程序中,通過相應控制策略改變了進入換擋模式前的電機轉矩狀態,換擋操作過程完成后,由于駕駛員對于車輛驅動狀態有了新的需求,此時需要重新調整動力輸出,對當前車輛需求進行轉矩補償,即根據油門開度增加或減小動力系統轉矩輸出。

當換擋補償過程完成,動力系統輸出與駕駛員意圖相匹配后,系統結束換擋模式進而進入無中斷驅動模式。

3.1 預換擋階段

預換擋階段是在動力系統執行換擋動作的前一時段對整車行駛過程進行干預的過程,主要目的是降低變速器傳遞的扭矩以減小后續換擋過程的沖擊度和動力中斷時間。

假設車輛在平坦路面上行駛,則有:

式中,Ft為驅動力;Ff為滾動阻力;Fw為空氣阻力;Fj為加速阻力。

Fj與加速度相關:

式中,d1為車輛旋轉質量換算系數(與車輪的轉動慣量、電機轉子的轉動慣量及傳動系統的速比有關);m為車輛質量。

換擋沖擊度公式為:

為得到平順的換擋,換擋沖擊度必須滿足:

其中,jmax為駕駛員能接受的最大沖擊度。前蘇聯研究學者認為當振動頻率不大于3Hz時,常人所能接受的最大沖擊度是25.5 m/s3,我國暫時還沒有統一的標準[6]。

若要求預換擋過程不產生動力中斷且摘擋階段沖擊度盡可能小,則車輛在預換擋階段結束時應盡量保證車輛加速度接近零,即

式中,Ft1、Fw1和Ff1分別為預換擋階段結束時車輛的驅動力、滾動阻力和空氣阻力。

則此過程平均沖擊度為:

式中,Ft0、Fw0和Ff0分別為預換擋階段開始時車輛驅動力、滾動阻力和空氣阻力;Δt01是預換擋階段總時間。

由公式(5)和(6)可得:

為了使預換擋過程沖擊度滿足方程(4)的關系,則動力系統驅動力變化率應滿足:

3.2 摘擋階段

當車輛滿足換擋條件時,電機輸出轉矩清零,變速器迅速退至空擋。此過程的平均沖擊度為:

式中,Ft2、Fw2和Ff2分別為摘擋階段結束時車輛驅動力、滾動阻力和空氣阻力;Δt12是摘擋階段總時間。

由于摘擋階段Δt12很短,車速變化很小,可以認為加速度為零,滾動阻力和空氣阻力保持不變。則此階段平均沖擊度可簡化為:

3.3 電機主動調速階段

摘擋完成后進入電機主動調速階段,通過控制電機轉速來減小當前目標擋位的主、被動齒輪轉速差,當轉速差達到設定的較小范圍內時進行掛擋。電機進行轉矩模式調速時,主要預測撥叉軸空行程過程中輸入軸及輸出軸的轉速變化量,如圖3所示。其中,嚙合套轉速為ω1,待嚙合齒圈轉速為ω2;A狀態表示調速完成后變速器開始進擋的起始狀態,此時嚙合套與待嚙合齒圈間有一定軸向距離,未接觸;B狀態表示當嚙合套在執行機構作用下向待嚙合齒圈移動,并直到與待嚙合齒圈相接觸的狀態,A到B過程即為轉速預測段齒式離合器的位移狀態;C狀態表示嚙合套與待嚙合齒圈接觸后,通過滑動摩擦,嚙合套繼續沿軸向移動,直至完全嚙合進擋。

由圖3可以看出,最終轉速完全同步的理想狀態是運行到B過程的瞬間,滿足ω1B=ω2B,即在調速過程中需要精確預測出經過時間tA-B后,ω1A到ω1B和ω2A到ω2B的變化趨勢。

根據理論分析,以均值評估方法來對調速過程的目標轉速值進行預測。當嚙合套和待嚙合齒圈完全同步時需滿足:

則:

式中,a1表示在調速結束的A狀態瞬間嚙合套的加速度,可通過輸出軸傳感器測得的值與時間關系得出;a2表示在調速結束A狀態瞬間待嚙合齒圈的加速度。

由于a2為調速結束后電機自由模式下的加速度,但電機調速目標值要求在電機調速模式中計算得到,因而在最終確定調速目標值時a2不可得到。根據試驗研究,ω2A+a2·tA-B直接通過預測方式獲得:

式中,kp為比例系數,其與電機轉速、調速轉矩相關。

輸出軸加速度a1在實際應用中加入了相應參數補償,為調速過程中的加速度平均值與調速結束瞬間加速度值a1的加權結果,即,其中k為比例系數,其與調速過程開始前的車速有關。

通過控制執行機構氣壓輸入,保證其壓力基本不變,即可認為在穩態條件下tA-B基本不變。為保證調速的精確性,通過平均值表示tA-B的值,算法中采用對多次記錄值篩選后求的方法進行誤差補償。

則調速目標轉速預測模型為:

3.4 進擋階段

調速結束后,執行機構工作,變速器進擋。在實際使用過程中,嚙合套和待嚙合齒圈在接觸瞬間可能出現如圖4所示的4種不同的位置關系。以升擋過程為例分析這4種接觸狀態時的具體嚙合過程。變速器退空擋后嚙合套回到中間位置,在升擋過程中嚙合套轉速小于待嚙合齒圈轉速。通過電機主動調速帶著待嚙合齒圈轉速隨之變化,待達到目標轉速后終止調速過程,電機停止轉矩輸出,嚙合套轉速ω1是由車輛慣性力矩和工況決定的,而待嚙合齒圈轉速ω2卻是由電機的慣性力矩控制的。換擋時換擋執行機構推動嚙合套向待嚙合齒圈移動,而在撥叉軸空行程區間的不可控性導致了兩者接觸時出現多種情況,通過預測算法和控制策略可以限制兩者接觸時的轉速差不超過

圖4中所示的狀態2和狀態4均為特殊情況,而狀態1和狀態3出現的概率大于其它兩種情況,此處以出現概率大的兩種狀態為理論計算的對象。狀態1和狀態3的受力原理基本相同,故接觸瞬間嚙合齒的受力分析以狀態1為對象進行研究。

進擋階段嚙合套和待嚙合齒圈兩者發生接觸,受力情況如圖5所示。圖5中兩個齒面碰撞時存在撞擊及摩擦,而其大小難以判斷,因此假設軸向換擋力Fa=Fa′+Fa″,Fa″產生摩擦力FR,Fa′產生碰撞壓力FN;β為齒形錐度角,Ft1、Ft2為切向分力;受力分析如式(17)~式(25):

式中,MS為撥環力矩;Ft為待嚙合齒圈所受切向力;ds為待嚙合齒圈計算直徑;us為接觸處齒面摩擦系數。

在換擋過程中,由于嚙合套與待嚙合齒圈接觸滑磨開始到兩齒非錐面分別接觸另一齒的非錐面的時間很短(記為Δt),與車輛相連的嚙合套部分轉速變化很小,可認為其轉速變化為零,而待嚙合齒圈的轉速則由ω2變為ω′

2,整個過程中變化為Δω,則Δω=ω2-ω′2,角加速度為Δω/Δt。根據慣性原理,慣性力矩Mk為:

式中,J為待嚙合齒圈端的等效轉動慣量。

由慣性力矩產生的軸向力為:

當Fk<Fa且Mk<MS時齒式離合器在接觸滑磨過程中就不會發生二次進擋沖擊,嚙合過程中嚙合套與待嚙合齒圈的轉速差在允許的速差范圍內時不會出現嚙合不成功情況。

為了對進擋特性進行研究,在計算撥環力矩時對模型進行簡化,設接觸處齒面為絕對光滑的,即接觸處齒面摩擦系數uS為0。

根據式(27)可得:

為滿足Mk<MS則有:

則:

因此,忽略嚙合瞬間待嚙合齒圈的轉速和齒輪嚙合面的接觸摩擦力,同一個換擋機構或具有相同系統轉動慣量的換擋機構減小調速同步后的轉速差能減小換擋力大小;由于換擋指標也與齒式離合器的壽命直接相關,因而希望換擋力Fa越小越好。這樣,減小同步后轉速差能保證以更小換擋力換擋的成功率。

3.5 換擋補償階段

與預換擋過程原理相同,當系統完成換擋操作過程,若直接跟隨駕駛員進行轉矩輸出,可能會使系統瞬間輸出一個較大的驅動力,此時將造成過大的沖擊度,降低乘坐者的舒適性。

若設定車輛在完成進擋動作的時刻為t4,此時驅動力為Ft4,滾動阻力為Ff4,空氣阻力為Fw4,旋轉質量換算系數為d4;車輛驅動力在t5時刻變為Ft5時,滾動阻力為Ff5,空氣阻力為Fw5,旋轉質量換算系數為d5,該時間段的平均沖擊度jr3為:

該過程中,t5-t4時間很短,故可認為Ff4+Fw4=Ff5+Fw5,且Ft4=0,又因為此時換擋動作已完成,因而d4=d5。代入式(31)則有

即可得出在t5-t4時間段內,舒適性要求越高(即沖擊度越小),預換擋時間要求越長。所以,同預換擋控制方法,系統采取加速度勻速變化策略來控制電機的轉矩變化率,則動力系統驅動力輸出變化率為:

4 換擋過程建模與仿真分析

EMT動力系統換擋過程是一個復雜的多剛體控制過程,其物理特性較多,且均不適合通過理論計算的方式得到,因而借助于虛擬樣機仿真技術對換擋操作過程進行深入仿真分析。采用ADAMS動力學仿真軟件對換擋過程進行動力學仿真,建立系統動力學模型[8]。由于模型搭建工作量大,故采用試驗室已有的速比為2.5和1的兩擋EMT模型進行虛擬樣機仿真,設置仿真步長為1 ms,由于計算量大,軟件本身內存限制,仿真運行時間僅為7 s。由于EMT系統升擋與降擋過程的齒式離合器接觸碰撞狀態基本一致,因此只進行升擋過程仿真,其過程為:靜止狀態固定換擋力進1擋—撥叉位移信號響應—電機等力矩加速—到達換擋點—固定換擋力作用退空擋—撥叉位移信號響應—電機等力矩調速到目標值—固定換擋力作用進2擋—撥叉位移信號響應—電機等力矩加速—固定換擋力退空擋。EMT虛擬樣機換擋仿真模型如圖6所示。

依據換擋過程控制方法對虛擬樣機1擋換2擋過程進行仿真,按照實際過程工作時,模型達到了設計指標,仿真運行無故障出現。設置換擋調速轉矩為40%電機額定轉矩時得到如圖7所示的仿真結果。

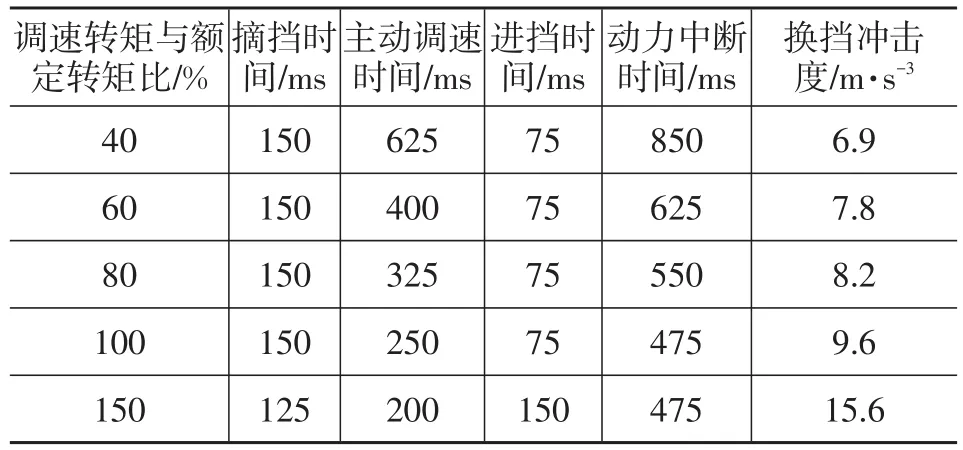

依次改變同步過程的電機調速轉矩,可得到不同的換擋時間和換擋沖擊度仿真結果如表1所列。

表1 相同換擋力、不同調速轉矩下換擋時間和沖擊度

5 臺架試驗

為進一步驗證該EMT動力系統換擋控制方法而進行臺架試驗。試驗臺架上EMT動力系統總成通過一個等速萬向節與測功機進行機械聯接,測功機實時模擬整車行駛時動力系統輸出軸端阻力矩。由于檢測系統(測功機加連接軸)慣量遠小于實際車輛慣量,測試時被測EMT系統輸出軸轉速大于實車轉速變化率,因而臺架試驗中換擋時間比實際車載試驗時間長。為解決上述問題,在換擋試驗過程中,當EMT退空擋時控制檢測系統輸出軸轉速,使其模擬車輛慣量自由減速過程。該試驗控制方法由于受慣量、阻力等參數的影響,不能準確進行換擋控制過程中的所有試驗,因而該臺架試驗主要驗證換擋控制方法的可行性及相應換擋性能。

在試驗臺架上對4個擋位速比分別為5.81、3.23、1.73和1.00的4擋EMT系統連續進行升、降擋試驗后,獲得循環換擋時的輸入軸與輸出軸轉速曲線如圖8所示。對圖8中輸入軸轉速曲線上各拐點進行標記,其中B′C′、DE、FG段分別為1擋升2擋、2擋升3擋、3擋升4擋的升擋過程;IJ、KL、MN段分別為4擋降3擋、3擋降2擋、2擋降1擋的降擋過程。

整車沖擊度曲線是根據變速器輸出軸轉速變化數據,利用公式(34)得到:

式中,rd為車輪半徑;i0為驅動橋傳動比;w為變速器輸出軸角速度。

針對表征換擋品質的兩個重要因素,分析圖8中換擋試驗相關數據:

a.換擋動力中斷時間:換擋時間由擋位傳感器反饋得到,根據不同擋位判斷可得出相對準確的各階段換擋時間。分別記錄摘擋時間、電機主動調速時間和進擋時間,得到換擋動力中斷時間。

b.換擋沖擊度最大值jmax:根據公式(34)計算獲得的換擋沖擊度數據繪制沖擊度曲線,得到擋位切換過程中換擋沖擊度的最大值。

由圖8中數據得出各擋位換擋品質結果見表2。

表2 各擋位換擋品質試驗數據

由表2可知,整個換擋循環試驗過程中動力中斷時間最長的為3擋升4擋的時間0.86 s,最短的為4擋降3擋時間0.65 s,平均動力中斷時間為0.748 s;換擋最大沖擊度為3擋升4擋進擋時的13.1 m/s3,最小沖擊度為3擋降2擋進擋時的3.2 m/s3,平均沖擊度為6.717 m/s3。

6 結束語

通過分析EMT系統換擋過程的5個階段,以沖擊度為主要邊界條件、動力中斷時間為次要邊界條件,構建了EMT系統換擋動力學模型,分析了換擋階段的換擋力控制方法,以及基于轉矩補償的換擋控制優化方法。仿真結果反映了不同換擋力矩對動力中斷時間與換擋沖擊度的影響。臺架試驗表明,換擋動力中斷時間最大值小于1 s,平均值小于0.8 s;換擋過程最大沖擊度小于16 m/s3,平均沖擊度小于8 m/s3;根據文獻[9]中換擋等級評價標準,該系統換擋質量屬于良好。因此,所提出的換擋控制方法可行,整個換擋過程性能指標滿足設計要求,且達到了較高的換擋品質。

1 王陽.氣動AMT避免換擋沖擊的控制策略研究.2007全國博士生學術論壇論文集.上海:同濟大學,2007:172~177.

2 王麗芳.自動變速器換擋規律確定方法的研究.汽車技術, 1998(6):7~9.

3 曹正策.基于電驅動自動變速器EMT的Plug-in并聯混合動力系統研究:[學位論文].武漢:武漢理工大學,2011.

4 王凡.電驅動機械式自動變速系統(EMT)結構設計:[學位論文].武漢:武漢理工大學,2011.

5 徐達偉,李東東,田韶鵬.電動輪驅動電動汽車動力系統測試試驗臺研究.汽車技術.2014(3):31~35.

6 Davis Geoff,Donin Rolland,Findlay Mark,et al.Optimisa?tion of gear shift quality by mean of simulation.ATZ,2004, 106:668.

7 Glielmo L,Iannelli L,Vacca V,etal.Gearshift control for au?tomated manual transmissions.IEEE/ASME Transactions on Mechatronics,2006,11(1):17~26.

8 陳震,鐘再敏,章童.基于ADAMS的同步器同步過程仿真研究.汽車工程,2011(4):340~344.

9 王雷,席軍強.無離合器純電動客車機械式自動變速器換擋評價的研究.汽車工程學報,2012(1):35~39.

(責任編輯晨 曦)

修改稿收到日期為2015年2月1日。

Research on Shifting Process of Electric-drive Mechanical Transmission

Huang Bin1,Wu Sen1,Fu Xiang1,Yang Guochao2

(1.Wuhan University of Technology;2.Dongfeng Motor Corporation R&D Center)

In this paper,pure electric vehicle equipped with electric-drive mechanical transmission(EMT)serves as a research objective,the shifting process is divided into five stages,the factors affecting shifting at each stage are analyzed and the control methods at each stage is expounded.The control method of the shifting process is simulated with ADAMS,and a shifting dynamics model is constructed,which is verified with bench test.The results show that the shifting control method described in this paper is feasibility,performance index of the entire shifting process can satisfy the design requirement,and a premium shifting quality is achieved.

Pure electric vehicle,EMT,Shifting strategy

純電動汽車 電驅動機械式自動變速器 換擋控制方法

U463.212

A

1000-3703(2015)07-0018-06

國家科技部“863”基金資助項目(2011AA11A260),武漢市科學技術局基金資助項目(2013011801010595)。