轉筒自勵式電磁與摩擦制動集成系統設計與試驗研究*

顧曉丹 何仁

(江蘇大學)

轉筒自勵式電磁與摩擦制動集成系統設計與試驗研究*

顧曉丹 何仁

(江蘇大學)

分別從轉筒式電磁制動器和永磁直流發電機兩個方面對轉筒自勵式電磁與摩擦制動集成系統進行了設計,并在電磁與摩擦制動集成試驗臺架上對樣機進行了制動特性試驗,同時進行了發電機性能試驗。試驗結果表明,采用轉筒自勵式電磁與摩擦制動集成系統后,車輛制動時間明顯縮短,其工作過程中的發電效率可達到540 W,提高了制動安全性,實現了制動能量再利用,減少了能源消耗。

1 前言

汽車制動性能的好壞是保障汽車主動安全性能的重要因素。傳統的汽車摩擦制動器在制動時存在很多缺陷,如長時間持續制動情況下會產生制動熱衰退、制動噪聲、制動粉塵等。為有效避免傳統摩擦制動系統的弊端,本文設計了一種轉筒自勵式電磁與摩擦制動集成系統,采用該系統不僅可縮短制動時間,還能實現制動能量再利用,進而提高車輛的制動安全性和經濟性。

2 轉筒式電磁制動器的匹配設計

2.1 轉筒式電磁制動器工作原理

轉筒式電磁制動器的工作原理是利用動能轉變為熱能的過程來實現汽車的減速和制動[1,2]。

轉筒式電磁制動器的制動力矩產生機理為:當需要制動時,在勵磁線圈中通入經過調節的直流電,此時會產生如圖1中虛線所示的磁場回路;根據電磁感應定律,在磁場中運動的轉筒表面會產生渦流;由楞次定律可知,此時會產生阻礙轉筒轉動的制動力,以此實現車輛減速或制動。

2.2 電磁制動力矩的理論推導

2.2.1 制動功率推導

將磁極在轉筒上的投影近似看做矩形,如圖2所示。在轉筒旋轉的過程中,該區域中磁通量的變化可表示為:

式中,?為磁通量;B為轉筒與定子之間的氣隙磁感應強度,原則上是勵磁線圈產生的磁場與渦流的去磁效應產生的磁場共同作用的結果;S極為磁極面積;ω為車輪角速度;t為制動時間。

由電磁學原理可知,磁通變化時,1個磁極單元的電動勢ε與電阻值dR分別為:

式中,ρ為轉筒的電阻率。

電磁制動器中1個磁極單元產生的渦電流為:

另外,圖2中1個磁極單元的瞬時功率為:

圖2中整個磁極在轉筒上投影的瞬時功率為:

因此,整個磁極在轉筒上投影的制動功率為:

為便于計算,忽略了制動溫升、漏磁通等一系列因素對計算功率的影響,則功率pe修正為:

在轉筒上共有2Np個如圖2所示的矩形區域。若不考慮相鄰磁極之間的磁場干涉,電磁制動器的電磁制動功率Pb可表示為:

2.2.2 制動力矩計算

因Pb=Tω可得:

式中,T為制動力矩;u0為真空磁導率;N為單個線圈匝數;Ic為勵磁電流;l0為氣隙間距大小;e為自然常數。

2.2.3 轉筒式電磁制動器制動力矩選取

本 文 基 于 UDDS(Urban Dynamometer Driving Schedule)循環工況,以滿足該工況下最大減速度對應的制動強度要求為基準進行集成制動系統的設計。綜合考慮制動效果、線圈匝數、電流大小以及轎車車輪處的安裝空間約束,將電磁制動力矩的設計目標值定為180 N·m。

2.3 電磁制動器結構參數設計

2.3.1 氣隙大小的確定

氣隙的存在會產生很大的磁阻,這將對電磁制動力矩產生很大影響,因此,必須有效確定氣隙大小。從減小氣隙磁阻的角度出發,希望氣隙間距越小越好,但氣隙間距的選擇不可以忽略制造工藝誤差、裝配公差以及受熱膨脹等因素的影響。參考目前市場上緩速器的氣隙間距(0.76~1.70 mm)并綜合考慮各種因素,本文所設計電磁制動器的氣隙間距l0取為1.5 mm。

2.3.2 轉筒材料的確定

轉筒材料的選擇對電磁制動力矩有一定程度的影響,要使制動力矩盡可能大,則B2/ρ應最大。對于不同轉筒材料,制動盤轉動角速度ω隨B2/ρ的變化情況見圖3。由于目前市內交通狀況的限制,車輛行駛速度大多低于70 km/h,即ω大多小于65°/s。由圖3可看出,當ω在0~60°/s范圍內時,轉筒采用銅材料能產生的制動力矩最大,因此選擇銅材質為轉筒材料更合適。

另外,從性價比出發,因銅的價格相對較高,可以考慮采用在低碳鋼表面鍍銅的方法。圖4為不同銅層厚度下電磁轉矩與電磁制動盤轉速的關系曲線[4]。從圖4可看出,當鍍銅層厚度為1.00 mm時,在低速段(0~200°/s)內,隨電磁制動盤轉速的加快,轉矩增加的幅度最大。考慮到各種材料的價格偏差較大,應盡可能選擇性價比最高的材料[5],因此,本文所設計的電磁制動器的轉筒材料選用低碳鋼表面鍍銅,銅層厚度為1.00 mm。

2.3.3 轉筒的內半徑和軸向寬度選取

通常情況下,電磁制動器的磁軛采用扇形塊結構形式,如圖5所示。

磁軛面積計算式為:

式中,a1為磁軛沿電磁制動器轉筒的周向長度,取a1= 54 mm;b1為磁軛沿電磁制動器轉筒的軸向長度,取b1= 40 mm。

轉筒的內半徑r3與a1的幾何關系如圖6所示。

從圖6的幾何關系可得:

則

式中,θ為扇形磁軛的圓心角。

軸向寬度Laxial和內半徑r3決定了電磁制動器的體積。若勵磁線圈數為8,則θ取為22.5°,本文所設計的電磁制動器取Laxial=0.05 m,r3=0.138 m。

2.3.4 勵磁繞組選擇

電磁制動器中每個勵磁線圈的匝數N為:

式中,Nz為徑向匝數;Ny為軸向匝數;H為線圈的骨架高度;h為磁軛高度;δ為線圈骨架厚度;d0為銅線線徑。

根據式(16)~式(18)可計算得到所設計的電磁制動器中每個線圈繞組的匝數約為200匝。

3 永磁發電機的匹配設計

永磁體材料的體積可表示為[6]:

式中,PN為當功率因數cosφ=0時發電機的視在功率;σ0為漏磁系數,取σ0=1.3;CF為磁勢系數,取CF= 1.1;ka為縱軸的點數反應折算系數;kB為波形系數,取kB=1.11;為頻率;為空載時的磁感應強度,Br為剩磁感應強度;為短路時的磁場強度,Hc為磁場強度;ki為短路電流倍數,取ki=2。

電樞直徑Dm可表示為:

式中,Km為永磁體端面系數;λm為轉子的長細比;Lm為轉子長度。

由電磁學理論可知,永磁發電機定子繞組匝數的表達式[7,8]為:

式中,E0為發電機空載電動勢;kw為電樞繞組系數,取kw=0.92;φ0為通過定子繞組的有效磁通量;φδ為氣隙每極磁通量;α為極弧系數,取α=0.8;τ為發電機極距;D1為定子鐵芯內徑;Lδ為氣隙的軸向計算長度。

根據以上計算方法,得到所設計的永磁發電機的主要參數為:電樞直徑為150 mm,線圈匝數為200匝,永磁體磁極寬度為21 mm,磁極對數為9。

4 轉筒自勵式電磁與摩擦制動集成系統試驗研究

為研究所設計的轉筒自勵式電磁與摩擦制動集成系統的實際制動特性,以及驗證制動能量回收的可行性,對其進行了臺架試驗,試驗臺架如圖7所示。GB12676—1999規定,M1類車輛的制動試驗必須在初始速度為80 km/h的工況下進行[9],因此,臺架試驗中的制動初始速度設置為80 km/h,轉換成車輪轉速約為700 r/min。

4.1 力矩特性試驗

圖8為摩擦制動器單獨工作時,摩擦制動力矩與車輪轉速分別隨時間變化的試驗曲線。由圖8可看出,在制動開始后的0~0.2 s內,由于液壓管路中介質傳遞的遲滯現象,摩擦制動力矩增加較緩慢;在制動開始后的0.2~6 s內,摩擦制動力矩逐漸增大,并穩定在600 N·m左右。車輪轉速的變化規律為:在制動開始后的0~0.2 s內,車輪轉速為720 r/min;在0.2~10.4 s內,車輪轉速迅速減小至0,制動效果顯著,所需制動時間為10.4 s。

當電磁制動器單獨工作時,電磁制動力矩和轉速與時間的關系曲線如圖9所示。由圖9可看出,在制動開始后,電磁制動力矩迅速達到140 N·m;在制動開始后的0~10.8 s內,電磁制動力矩有緩慢變大的趨勢,最后達到最大值160 N·m。這是因為隨轉速的減小,電磁制動器“去磁效應”的影響變弱,從而導致力矩緩慢增大。在制動開始后的10.8~27 s內,隨轉速的降低電磁制動力矩開始逐漸減小至0。車輪轉速的變化規律為:制動開始后的0~10.8 s內,車輪轉速呈快速下降趨勢;在10.8~27 s內,隨電磁制動力矩的減小車速下降速度趨于緩慢,并最終穩定在160 r/min左右。其原因是,在160 r/min轉速下,渦流產生的磁場強度與勵磁線圈產生的磁場強度剛好抵消,此時的制動盤不受制動力矩作用,所需制動時間為27 s。

當電磁制動器與摩擦制動器同時作用,且在電磁制動器的勵磁線圈中通入20 A的勵磁電流時,混合制動力矩、車輪轉速與時間的關系曲線見圖10。由圖10可看出,在制動初始階段,混合制動力矩值約為170 N·m,隨后呈緩慢增大趨勢,直到達到最大制動力矩580 N·m后開始趨于平緩。在該工況下,車輪轉速的變化規律為:在力矩作用下車輪轉速呈緩慢減小趨勢,隨摩擦制動力的增大,車輪轉速迅速減小至0,從開始制動到車輛完全停止所需要的時間為9 s。

由上述試驗數據可知,摩擦制動器在制動初始階段響應慢,很難在短時間內達到最大制動效果,但是其力矩幾乎不受轉速影響;電磁制動器響應速度快,電磁制動力矩能夠在極短的時間內迅速增大,然而由前文所述電磁制動工作原理可知,隨車速的降低電磁制動力矩將迅速減小;在2種制動器同時作用的情況下,制動時間由原來的10.4 s縮短為8.8 s,制動時間縮短了13.46%。

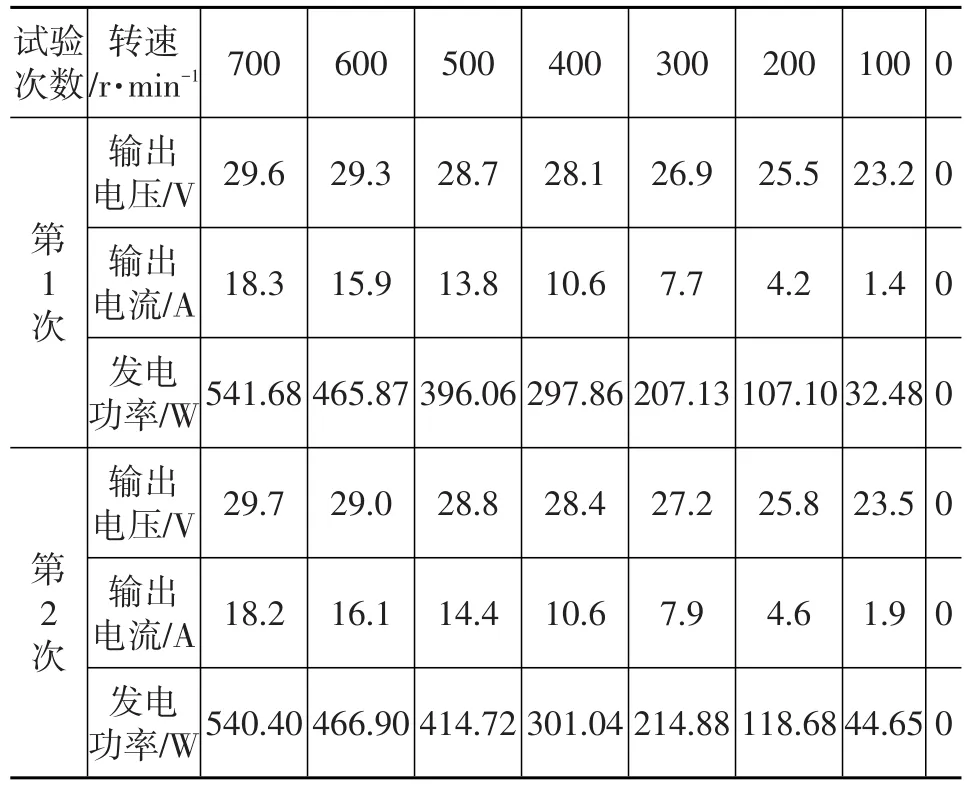

4.2 發電機性能試驗

表1為試驗中測得的永磁發電機的性能參數。表中給出了在主軸轉速為0~700 r/min范圍內,轉速每增加100 r/min所對應的發電機輸出電壓和輸出電流,以及通過輸出電壓和輸出電流計算得到發電機的發電功率。由表1可知,輸出電壓范圍為0~29.7 V,輸出電流范圍為0~18.3 A,永磁發電機的發電功率隨主軸轉速的增加而增大,當主軸轉速達到700 r/min(即車輛行駛速度約為80 km/h)時,永磁發電機的發電功率達到最大值540 W。基于UDDS循環工況,車輛行駛速度大多情況下處于50 km/h左右,所對應的發電功率約為300~400 W。因此,所設計的轉筒自勵式電磁與摩擦制動集成系統在使用的過程中能夠將制動能量轉化成電能,實現了制動能量的再利用。

5 結束語

本文提出了一種轉筒自勵式電磁與摩擦制動集成系統,對其結構參數進行了設計,同時對該系統進行了制動性能和發電機性能試驗。試驗結果表明,采用轉筒自勵式電磁與摩擦制動集成系統可以有效縮短制動時間,大大提高汽車制動安全性能。另外,所設計的系統在使用過程中能夠將制動能量轉化為電能,實現了制動能量的再利用。

表1 永磁發電機性能參數

1 Hiroshi Fujimoto,Takeo Saito,Akio Tsumasaka,et a1Mo?tion Control and Road Condition Estimation of Electric Ve?hicles with Two In-Wheel Motors.Proceedings of the 2004 IEEE International Conference on Control Applications,2004.

2 何仁,丁福生,張圓圓.輪邊緩速器制動力矩的計算方法.汽車技術,2008(10):10~12.

3 Lee K,Park K.Modeling eddy currents with boundary con?ditions by using Coulomb’s law and the method of images.IEEE Trans.Magn,2002,38(2):1333~1340.

4 蔡文.可拓學概述.系統工程理論與實踐,1998,18(1):76~84.

5 Anwar S,Stevenson RC.Torque Characteristics Analysis of an Eddy Current ElectricMachine for Automotive Braking Applications.Proceedings of the 2006 American Control Conference,2005,5:3996-4001.

6 張學義,曾慶良,史立偉.車輛用42 V可控整流穩壓式稀土永磁發電機的設計.微電機,2011,44(5):21~23.

7 唐任遠.現代永磁電機理論與設計.北京:機械工業出版社,2000.

8 劉景林,李鐘明.小型稀土永磁同步發電機分析及應用.中小型電機,2001,28(5):14~16.

9 GB12676—1999.汽車制動系統結構、性能和試驗方法.2005.

(責任編輯文 楫)

修改稿收到日期為2015年7月27日。

Design and Test of the Rotary and Self-excited Type Integrated System of Electromagnetic and Friction Brake

Gu Xiaodan,He Ren

(Jiangsu University)

In this paper,the rotary and self-excited type integrated system of electromagnetic and friction brake is designed in aspects of the rotary electromagnetic brake and the permanent magnet DC generator respectively.Brake property test is carried out to the prototype on the integrated test bench of electromagnetic and friction brake,what’s more, the generator performance test is also carried out.The results show that braking time is reduced obviously when adapting the integrated brake system and braking safety is improved.In addition,the generated power of the integrated system reaches 540 W,which can recycle braking energy and reduce energy consuming.

Rotary self excitation type,Electromagnetic brake,Friction braking,Integrated System

轉筒自勵式 電磁制動 摩擦制動 集成系統

U463.5

A

1000-3703(2015)09-0004-05

國家自然科學基金項目,項目批準號:51275212。