苯甲醛改性雙氰胺環氧固化劑的研究

程秀蓮 郭小偉 楊艷玲(1.沈陽理工大學裝備工程學院,遼寧 沈陽 110159;2.沈陽東基集團有限公司,遼寧 沈陽 110045;3.沈陽石蠟化工有限公司,遼寧 沈陽 110141)

苯甲醛改性雙氰胺環氧固化劑的研究

程秀蓮 郭小偉 楊艷玲

(1.沈陽理工大學裝備工程學院,遼寧 沈陽 110159;2.沈陽東基集團有限公司,遼寧 沈陽 110045;3.沈陽石蠟化工有限公司,遼寧 沈陽 110141)

用苯甲醛對雙氰胺進行改性,制備了一種新型改性雙氰胺固化劑。對合成條件進行了優化,并對其固化條件進行了研究。結果表明,苯甲醛改性雙氰胺的較佳工藝條件為pH值3~4,苯甲醛與雙氰胺物質的量比為1∶1.5,于95 ℃,反應2 h,收率65.67%。通過測試涂層硬度來考察固化工藝與性能。作為環氧樹脂固化劑單獨使用時,與環氧樹脂的質量比為1∶10,固化溫度為130 ℃,固化8 h,涂膜硬度HV1=47.52。比雙氰胺體系固化溫度(160 ℃)降低了30 ℃。

苯甲醛;雙氰胺;環氧樹脂;硬度

雙氰胺作為環氧樹脂潛伏固化劑具有優異的性能。但其與環氧樹脂相容性差,固化溫度高出很多器件和生產工藝所能承受的溫度,使用范圍受到限制[1]。通過分子設計方法對雙氰胺進行化學改性,提高其固化活性是降低固化溫度的有效方法之一。在雙氰胺中引入苯胺基[1,2~5]前后其DSC曲線中的峰溫最多降低41 ℃[4],室溫貯存100 d未固化度86.1%[3]。在雙氰胺中引入亞甲基苯胺前后其DSC曲線中的起始放熱溫度降低10 ℃,120℃以下改性雙氰胺的凝膠時間明顯縮短,室溫潛伏期明顯下降[6]。苯肼基可使固化溫度降低至110 ℃[7]。在雙氰胺引入環氧基前后其DTA曲線中的起始放熱溫度最多降低39 ℃,但環氧基改性后與環氧樹脂混合體系室溫黏度明顯增大,潛伏期下降[8]。

本文對苯甲醛改性雙氰胺環氧固化劑進行了研究,該改性固化劑在降低固化溫度的同時其潛伏性與雙氰胺相同。

1 實驗部分

1.1 主要儀器與試劑

R-S型調速控制器,江蘇金壇榮華儀器有限公司;SHZ-DⅢ型循環水真空泵,鞏義市予華儀器有限公司;HV-50維氏硬度儀,上海聯爾實驗設備有限公司;及一般常用試驗儀器。

雙氰胺,分析純,天津北方天醫化學試劑廠;苯甲醛,分析純,沈陽市新光化工廠;濃鹽酸,分析純,沈陽市新華試劑廠;環氧樹脂E-44,中國無錫樹脂廠;692環氧樹脂稀釋劑,藍星化工新材料股份有限公司。

1.2 實驗方法

1.2.1 苯甲醛改性雙氰胺的合成

在裝有電動攪拌器、溫度計、回流冷凝管的三口燒瓶中,加入計量的水和雙氰胺,緩慢攪拌,并加熱使雙氰胺溶解,用稀鹽酸調節pH值至預定值,加熱至預定溫度,滴加苯甲醛,并在預定溫度保溫一定時間后,自然冷卻至室溫,減壓過濾,用少量水洗滌至中性。放入120 ℃烘箱中烘干,稱量,研磨過200目篩。計算改性雙氰胺的收率。

1.2.2 苯甲醛改性雙氰胺固化環氧樹脂

首先用環氧稀釋劑稀釋環氧樹脂,其用量為10%左右。按一定配比將改性雙氰胺和環氧樹脂稀釋液混合均勻。將混合液均勻涂在干凈的120 mm×70 mm玻璃片上,放入一定溫度的烘箱中固化一定時間,取出,冷卻至室溫。

1.3 分析方法

1)鉛筆硬度法

鉛筆硬度法是采用已知硬度標號的鉛筆刮劃涂膜,以能夠穿透涂膜到達底材的鉛筆硬度來表示涂膜硬度的測定方法。在改性固化劑合成條件優化階段,用此法判斷改性固化劑活性。測試條件為環氧樹脂與改性固化劑的質量比為4:1,膠膜于160 ℃固化2 h,降至室溫,測試涂膜硬度。

2)HV硬度儀測試硬度

采用正四棱錐體金剛石壓頭,在試驗壓力作用下壓入試樣表面,保持規定時間后,卸除試驗力,測量壓痕對角線長度。試驗力除以壓痕表面積的商就是維氏硬度值。維氏硬度值計算公式見式(1):

HV=常數×試驗力/壓痕表面積≈0.1891 F/d2(1)

式中:HV-維氏硬度;F-試驗力,N;d-壓痕兩對角線d1、d2的算術平均值,mm。

2 結果與討論

2.1 pH值對產品收率和性能的影響

pH值對苯甲醛和雙氰胺反應及產品性能的影響見表1。

表1 pH值對產品收率和性能的影響Tab.1 Effect of pH value on product yield and properties

由表1可見,pH值為3~4時,產品收率和其固化涂膜的硬度均較高。苯甲醛和雙氰胺反應方程式見式(1):

該反應為親核加成反應。雙氰胺中的伯氨基和仲氨基均和碳氮雙鍵相連,其中氮上的孤對電子和碳氮雙鍵中的π鍵發生p-π共軛,導致其親核性較弱,需在酸的催化下進行反應,pH值較大時,酸性弱,反應收率低,產品中混有未反應的雙氰胺,其固化活性低,導致其固化涂膜的硬度低。pH值過小,酸性過大,可與雙氰胺成鹽,使其失去親核性,使產品收率和其固化涂膜的硬度均較低。

2.2 投料比對產品收率和性能的影響

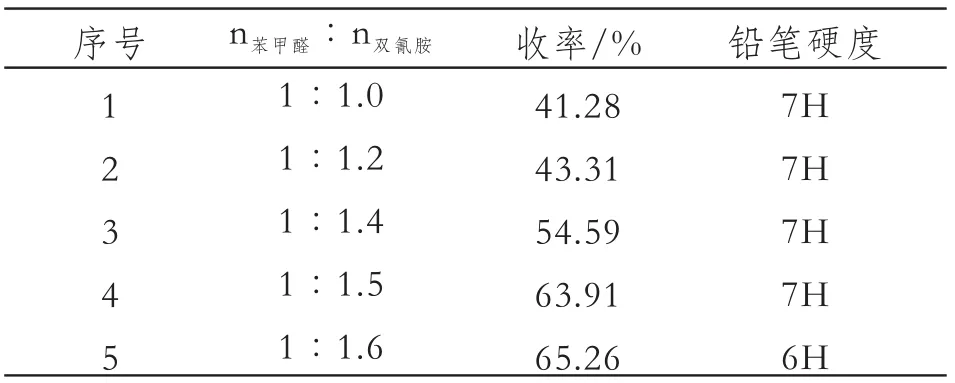

pH值為3~4時,苯甲醛與雙氰胺物質的量比(n苯甲醛:n雙氰胺)對產品收率和性能的影響見表2。

表2 n苯甲醛:n雙氰胺對產品收率和性能的影響Tab.2 Effect of molar ratio of dicyandiamide to benzaldehyde on produce yield and properties

由表2可見,n苯甲醛:n雙氰胺為1:1.5時性能較佳。這是由于雙氰胺水溶液在80 ℃以上時會慢慢分解,因此,雙氰胺必須過量,但雙氰胺過量太多,沒參加反應的雙氰胺與其改性產物一起析出,影響其改性產物的固化性能。

2.3 反應時間對產品收率和性能的影響

pH值為3~4,n苯甲醛:n雙氰胺為1:1.5,反應時間對產品收率和性能的影響見表3。

由表3可見,反應時間為2 h,收率較高,其涂膜硬度最大。延長反應時間收率和固化涂膜硬度基本無變化。

2.4 反應溫度對產品收率和性能的影響

pH值為3~4,n苯甲醛:n雙氰胺為1:1.5,于不同溫度反應2 h,產品收率和其固化涂膜硬度見表4。

表4 反應溫度對產品收率和性能的影響Tab.4 Effect of reaction temperature on produce yield and properties

由表4可見,反應溫度為95 ℃時,收率最高,其固化涂膜硬度最大。

2.5 環氧樹脂與改性雙氰胺固化劑質量比對涂膜硬度的影響

環氧樹脂和改性雙氰胺配比對涂膜硬度的影響見表5。

雙氰胺分子中氫當量為21,改性雙氰胺分子中氫當量為63.3,理論上推測改性雙氰胺的用量會比雙氰胺多。文獻[9]報道雙氰胺參考用量4~12份。由表5可見,環氧樹脂和改性雙氰胺配比100:8.3以上,涂膜硬度相近且較高,改性雙氰胺用量比雙氰胺用量大。由于改性雙氰胺為固體,用量大時,對硬度影響不大,用量小時,硬度會明顯降低。因其水溶性遠大于環氧樹脂,用量大時,涂膜耐水性下降,故其用量不宜過大。

表5 改性雙氰胺與環氧樹脂的質量比對涂膜硬度的影響Tab.5 Effect of mass ratio of modified dicyandiamide and epoxy resin on membrane hardness of film

2.6 固化溫度與時間對涂膜硬度的影響

固化溫度與時間具有互補性。環氧樹脂和改性雙氰胺質量比為100:10,在不同溫度下獲得最大硬度的最短時間,見表6。

表6 改性雙氰胺固化溫度與時間對涂膜硬度的影響Tab.6 Effect of curing temperature and time on membrane hardness

由表6可見,苯甲醛改性雙氰胺于130 ℃固化環氧樹脂,仍能得到較好的硬度,但固化時間長,為8 h。固化溫度較雙氰胺降低了30 ℃。不如苯胺衍生物改性

雙氰胺[4]、苯胺甲醛改性雙氰胺[6]和苯肼改性雙氰胺[7]固化溫度降低的多。前述3類改性物依次在雙氰胺中引入了苯胺基和亞氨基、苯胺基、苯肼基和亞氨基,使雙氰胺固化活性提高,固化溫度降低。苯甲醛改性雙氰胺僅在雙氰胺分子中引入苯甲基醇,對改性雙氰胺固化活性的提高比苯胺基弱。

2.7 苯甲醛改性雙氰胺與環氧樹脂的相容性和潛伏性

將雙氰胺和苯甲醛改性雙氰胺分別研細,按1:4比例分別與環氧樹脂混合均勻,室溫貯存,每日觀察體系黏度變化和分層情況。用雙氰胺者5 d出現明顯分層,而用改性雙氰胺者23 d才出現明顯的分層,可見,改性雙氰胺/環氧樹脂體系的相容性明顯好于雙氰胺/環氧樹脂體系的相容性。分層后每天攪拌一次,觀察體系黏度變化。室溫貯存近1年,苯甲醛改性雙氰胺環氧體系的黏度和雙氰胺環氧體系的黏度相同,表面二者潛伏性相同。苯甲醛改性雙氰胺在雙氰胺分子中引入了苯環,與環氧樹脂相容性顯著提高,沒有在其分子中引入固化活性高的氨基,僅引入一個羥基,故對其潛伏性無影響。

3 結論

(1)苯甲醛改性雙氰胺較佳工藝為n苯甲醛:n雙氰胺= 1∶1.5,pH值=3~4,于95 ℃反應2 h,收率為65.67%;

(2)環氧樹脂與苯甲醛改性雙氰胺的適宜質量比為100∶8.3以上;

(3)苯甲醛改性雙氰胺固化環氧樹脂的最低溫度為130 ℃,HV1=47.52;

(4)苯甲醛改性雙氰胺固化劑與環氧樹脂的潛伏性與雙氰胺相同,相容性好于雙氰胺。

[1]程秀蓮,李石,霸書紅,等.對甲基苯胺改性雙氰胺環氧固化劑的合成及性能[J].化學與黏合,2013,(1): 8-11.

[2]楊宗益,何勁,陳連喜,等.間甲苯胺改性雙氰胺的合成及固化性能研究[J]. 湖北工業大學學報,2006,21(5):16-19.

[3]何勁,陳連喜,劉全文.間甲苯胺改性雙氰胺固化環氧樹脂的DSC研究[J].武漢理工大學學報,2006,28(6):28-30.

[4]陳連喜,張惠玲,劉全文,等.芳香胺改性雙氰胺固化環氧樹脂反應動力學研究[J]. 熱固性樹脂,2006,21(6):11-13.

[5]陳連喜,張惠玲,吳益,等.對甲苯胺改性雙氰胺衍生物潛伏性固化劑的合成及性能[J].粘接,2004,25(4):17-19.

[6]焦劍,藍立文,寧榮昌. 環氧/雙氰胺衍生物/促進劑體系性能的研究[J].玻璃鋼/復合材料,1999(4):14-17 .

[7]馮利邦,王玉龍,郝相忠,等.新型改性雙氰胺固化劑對環氧樹脂的固化行為研究[J].材料導報,2012,26(7):59-62. [8]黃圣梅,梁紅波,熊磊.改性雙氰胺衍生物環氧固化劑的制備及性能研究[J].中國膠粘劑,2009,18(12):5-8.

[9]李子東,李廣宇,宋潁韜,等.膠粘劑助劑[M].北京:化學工業出版社,2009:68.

Researches of benzaldehyde-modified dicyandiamide as curing agent for epoxy resin

CHENG Xiu-lian1,GUO Xiao-wei2,YANG Yan-ling3

(1.College of Equipment Engineering,Shenyang Ligong University,Shenyang,Liaoning 110159,China;2.Shenyang Dongji groups Co.,Ltd.,Shenyang,Liaoning 11045,China;3.Shenyang Paraffin-wax Chemical Company Co.,Ltd.,Shenyang,Liaoning 110141,China)

A novel curing agent, the benzaldehyde-modified was prepared. The optimal synthesis conditions and curing conditions were studied. The results showed that the better processing conditions were as follows: pH value was 3-4,the mole atio of dicyandiamide to benzaldehyde was 1.5:1, the reaction temperature and time were 95℃and 2 h,respectively, and the yield of modified dicyandiamide was up to 65.67%. The curing process and properties were investigated by testing the paint membrane hardness. When the modified dicyandiamide was used as the epoxy resin curing agent, the ratio of modified dicyandiamide to epoxy resin was 1 to 10, the curing temperature and time were 130℃ and 8 h, the paint membrane hardness HV1 was 47.52 and this curing temperature was 30℃ lower than that for dicyandiamide alone(160℃).

benzaldehyde;dicyandiamide;epoxy resin;hardness

TQ433.4+37

A

1001-5922(2015)03-0043-04

2014-04-05

程秀蓮(1965-),女,碩士,教授,主要從事環境治理和涂料、粘合劑等精細化學品的研發。E-mail:chengxiulian001@163.com。