基于參數敏感性的渦輪平面葉柵多目標優化設計

賴巍,李劍白,張劍

(中國燃氣渦輪研究院,四川成都610500)

基于參數敏感性的渦輪平面葉柵多目標優化設計

賴巍,李劍白,張劍

(中國燃氣渦輪研究院,四川成都610500)

渦輪葉片平面葉柵優化方法借鑒已有研究成果,綜合考慮了造型方法、性能評估方法、優化方法三個關鍵環節,在iSIGHT平臺下完成了葉柵優化過程集成,建立了適合工程應用的渦輪葉柵多目標優化設計系統。以高壓渦輪導葉中截面為例,從參數敏感性、反設計及多目標優化三個方面,對優化方法進行了較為深入的分析。結果表明,該方法可快速有效地優化渦輪葉柵流場和性能。

渦輪葉片;參數敏感性;反設計;多目標優化;優化算法;工程應用

1 引言

傳統的渦輪葉片平面葉柵設計,首先根據初始葉片進行流場計算,分析計算結果,然后按照經驗修改葉型設計參數,不斷重復該過程,直至得到滿意葉型,故其設計周期長、工作量大。近年來,平面葉柵設計借助數值優化方法大大縮短了設計周期,提高了設計效率。

國內外專家、學者在平面葉柵優化方面進行了大量研究,并取得豐碩成果。如Janus等[1]采用基于步長的氣動敏感性分析新方法,對渦輪葉型局部進行優化。Jha[2]采用13個控制點的Bezier曲線進行渦輪葉片造型設計,并采用Kreisselmeier-Steinhaus?er(K-S)算法進行優化。尚仁超等[3]采用參數造型法和Bezier曲線進行葉片初步造型,并利用多目標遺傳算法和序列二次算法組合優化算法進行優化。Li等[4-5]研究了渦輪葉片的反設計優化方法,該方法將基于控制理論的形狀優化設計作為一種基于梯度的優化方法。

葉柵優化包括造型方法、性能評估方法和優化方法三個關鍵環節,而上述成果都只偏重于其中某一環節的方法研究。本文借鑒已有研究成果,綜合考慮上述關鍵環節,葉柵造型采用更適合工程應用的Bezier曲線參數化造型方法[6],性能評估使用可靠的葉柵流場分析工具S1IC[7],優化方法綜合考慮了正問題和反問題,最終在iSIGHT平臺下對葉柵優化過程進行集成,建立適合工程應用的渦輪葉柵多目標優化設計系統,并在此基礎上從工程應用角度對優化方法進行了較為深入的討論。

2 渦輪平面葉柵數值方法

2.1 葉柵參數化造型方法

采用三條Bezier曲線控制葉柵型線,葉盆一條,葉背兩條。三段Bezier曲線除去端點外,需要6個葉柵型線控制參數,如圖1所示。除此之外,基本的葉柵幾何參數共12個,包括進口結構角、前緣直徑、尾緣直徑、有效出氣角、尾緣折轉角、前楔角、后楔角、安裝角、弦長、葉片數、截面半徑、尾緣調節系數等。

圖1 葉柵參數示意圖Fig.1 The schematic diagram of cascade parameters

該葉柵參數化設計方法精確控制了葉柵喉部尺寸,保證了吸力面喉部型線的曲率連續。與傳統的造型曲線(如雙扭線、拋物線等)相比,這種方法可更有效地調節型線,非常適合渦輪葉柵造型設計。

2.2 平面葉柵繞流計算方法

采用S1IC程序包進行流場計算。在該程序包中,利用ICEM CFD生成高質量的三維網格,通過輸入y+控制附面層網格,分別控制葉型各個位置的網格數量及分布;根據給定的邊界條件和求解控制參數,自動導入CFX中進行前處理、求解和后處理等操作,輸出等熵馬赫數分布、性能參數、速度矢量圖、馬赫數等值線圖等。

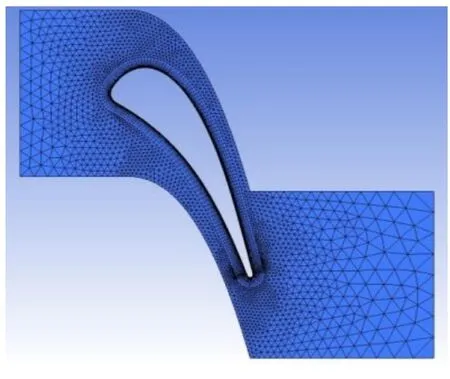

S1IC程序包的計算網格如圖2所示,具有葉柵壁面附近網格正交性好、網格中不存在畸形點等優點,流場計算易收斂,且具有較高的計算精度。

圖2 S1IC程序包計算網格Fig.2 The calculation mesh of S1IC

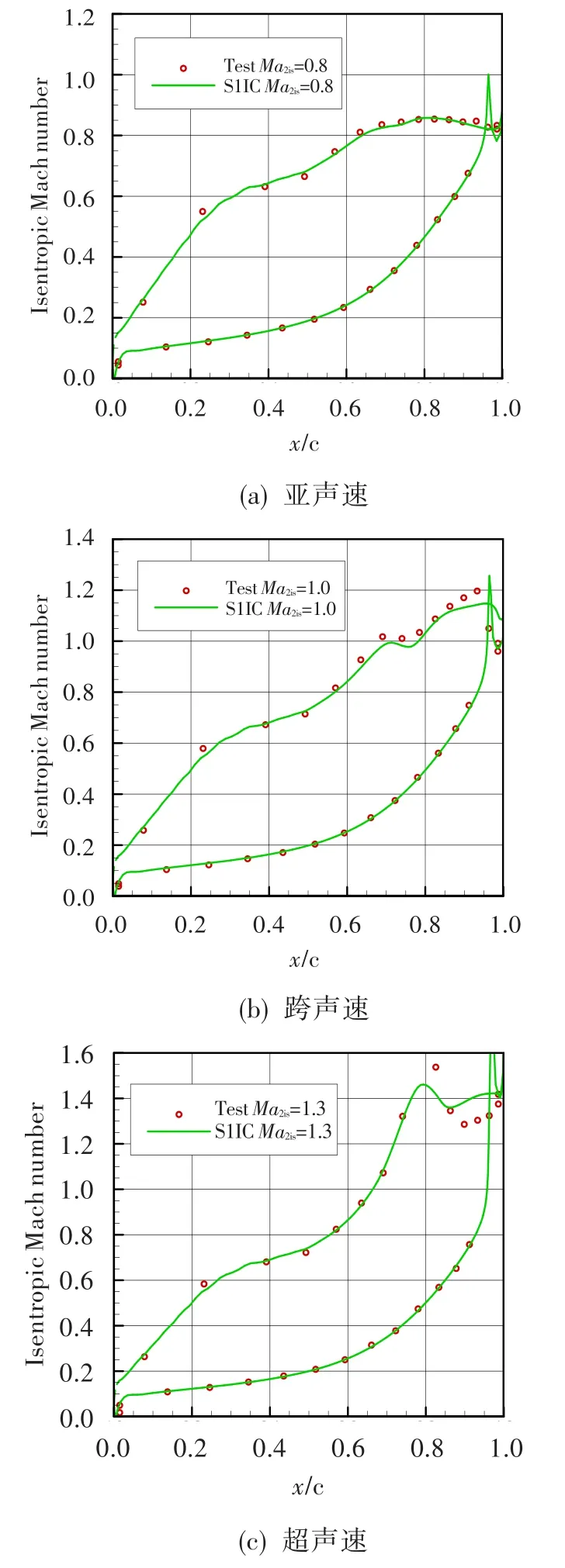

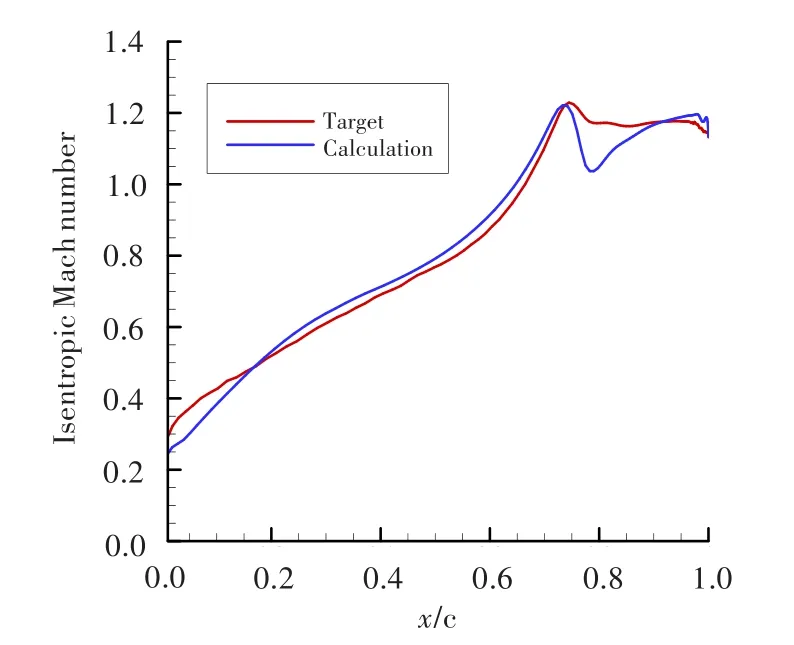

利用高壓渦輪導葉根截面葉柵對S1IC程序的計算精度進行校核。圖3為計算與試驗的表面等熵馬赫數對比,性能參數對比見表1,可見二者吻合較好,計算所得損失系數與試驗值接近。

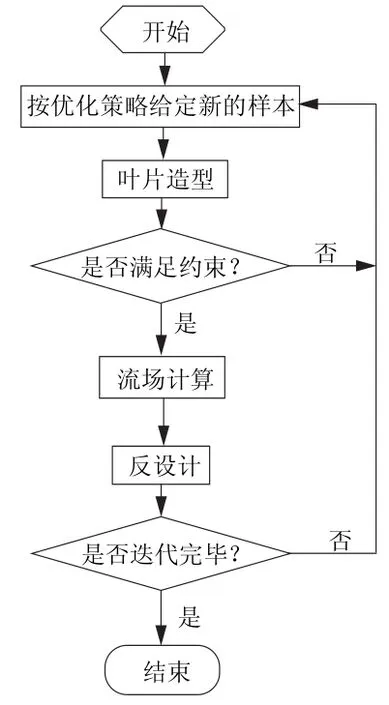

3 渦輪平面葉柵優化設計集成

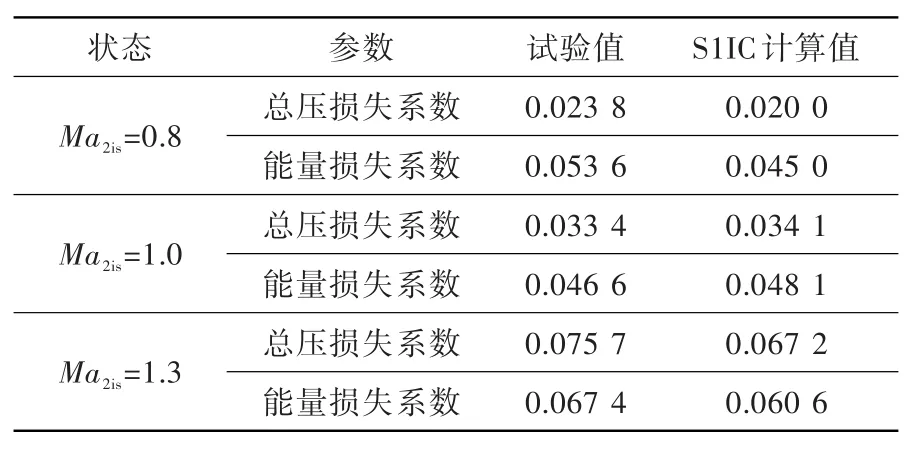

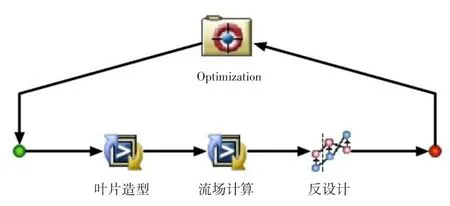

圖4為平面葉柵優化設計流程圖。首先選定優化策略,根據優化策略給定優化樣本。其次,根據給定樣本進行葉片參數化造型,判斷造型結果是否滿足約束條件;滿足約束后,進行流場計算,得出葉片表面等熵馬赫數分布及性能參數;對葉面等熵馬赫數分布與理想分布曲線進行比對,評估差異,并與性能參數進行綜合,獲得優化目標函數。最后,待滿足收斂條件后,終止迭代,得到最優結果。據此流程,集成葉片造型程序,葉柵繞流計算程序及反設計模塊后的平面葉柵優化平臺見圖5。

4 渦輪平面葉柵優化方法研究

渦輪平面葉柵優化過程,主要涉及設計變量、葉柵參數約束、優化算法及優化目標的選取。在優化變量選取上,不同優化設計變量變化范圍對優化結果影響不同,總存在某些變量,優化結果對其非常敏感;還需要對葉柵參數進行約束,以滿足結構、強度設計要求,同時保證不出現畸形葉片;渦輪葉柵的氣動優化設計是典型的非線性、多峰值優化設計問題,不同優化算法其優化設計收斂過程不同,故需選取最佳優化設計算法。能量損失系數是葉柵性能的重要衡量指標,同時考慮到葉柵反設計通過約束葉面等熵馬赫數分布來優化葉柵,較為適合工程應用,所以將兩者綜合,作為優化目標。因此,需要研究渦輪平面葉柵優化設計過程中的參數敏感性、優化設計算法、多目標優化方法等,為渦輪平面葉柵優化設計提供最佳的優化方法。

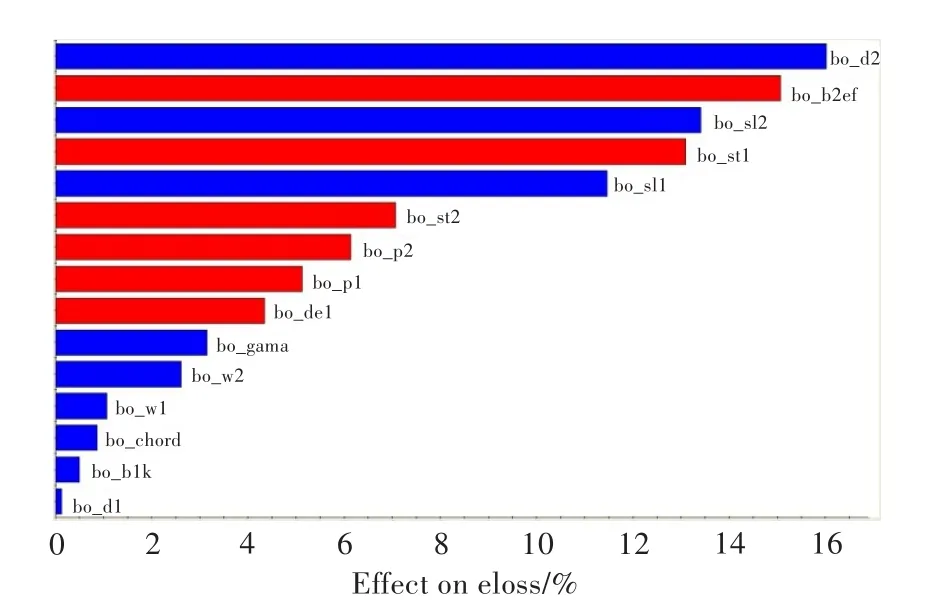

以高壓渦輪導葉中截面(高跨聲速葉柵)為例,對上述方法進行具體分析。葉柵主要參數見表2。

圖3 不同工況葉面表面馬赫數分布對比Fig.3 The comparison of the isentropic Mach number atdifferent operating conditions

表1 性能參數對比Table 1 The comparison of performance parameters

圖4 平面葉柵優化設計流程Fig.4 The flow chart of cascade optimization design

圖5 平面葉柵優化設計平臺Fig.5 The platform of cascade optimization design

表2 葉柵主要參數Table 2 The dominating parameters of cascade

4.1 參數敏感性分析

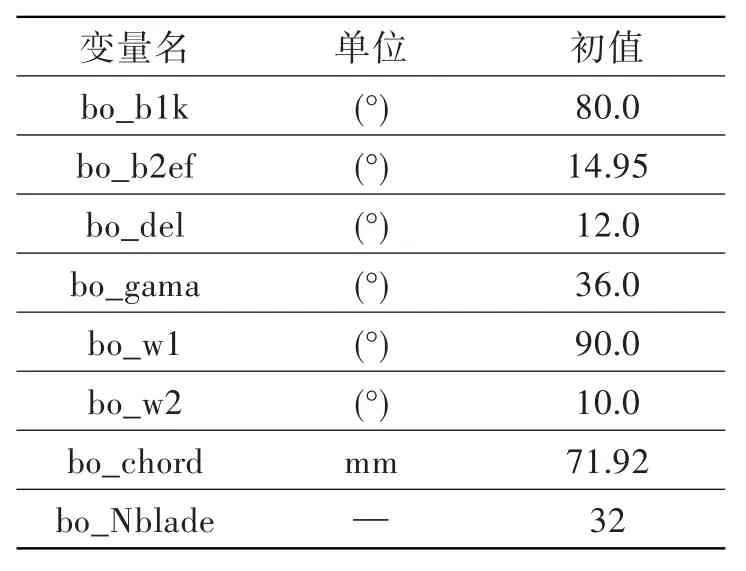

平面葉柵優化設計參數多(18個),故在優化設計方案時需選適當的設計變量。如果對葉片幾何與流動性能的關系分析不徹底,將導致優化變量多、工作量大,難以實現有效的優化設計。因此,需要開展參數敏感性分析,剔除敏感性相對較差的變量。首先,葉柵優化會選擇適當的截面和葉片數,而尾緣調節系數用于保證葉背兩條型線連接時曲率連續,因此不做優化考慮。應用優化平臺先對剩余葉柵參數進行試驗設計,獲得各設計參數對葉柵性能的貢獻率。

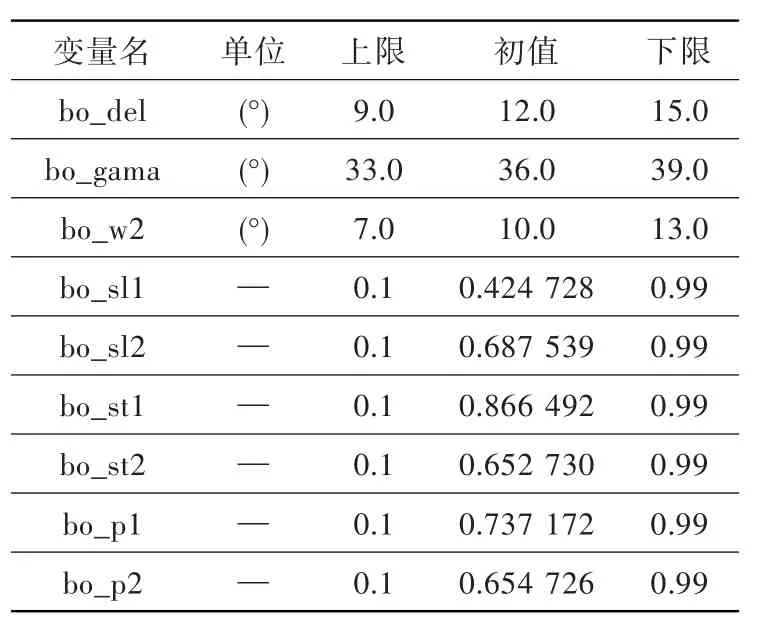

圖6示出了葉柵各設計參數的貢獻率。可見,尾緣直徑和有效出氣角對損失的貢獻率最高,6個型線控制參數對損失的影響也較大,接下來是尾緣折轉角、尾緣楔角和安裝角。尾緣直徑直接影響尾緣損失,有效出氣角則關乎葉柵喉部尺寸,所以損失對它們的敏感性很高;尾緣折轉角控制葉柵通道喉部位置之后的吸力面葉型曲率,從而影響葉片尾緣位置通道收斂性,特別是對高出口馬赫數葉柵的尾緣激波強度有很大影響;尾緣楔角影響著速度場的不均勻度及葉柵出口總壓差,對性能影響較明顯;安裝角受進出口氣流角和稠度影響,存在最佳值,對葉片負荷有重要影響。考慮到尾緣直徑受加工工藝及冷卻要求的限制,而有效出氣角用于匹配調節,所以不把這兩個參數作為優化變量。因此,本文以控制點參數(bo_sl1、bo_sl2、bo_st1、bo_st2、bo_p1、bo_p2),尾緣折轉角(bo_del),安裝角(bo_gama),后楔角(bo_w2)等9個變量作為設計變量。

圖6 葉柵各設計參數貢獻率Fig.6 The contribution of cascade parameters

4.2 優化算法分析

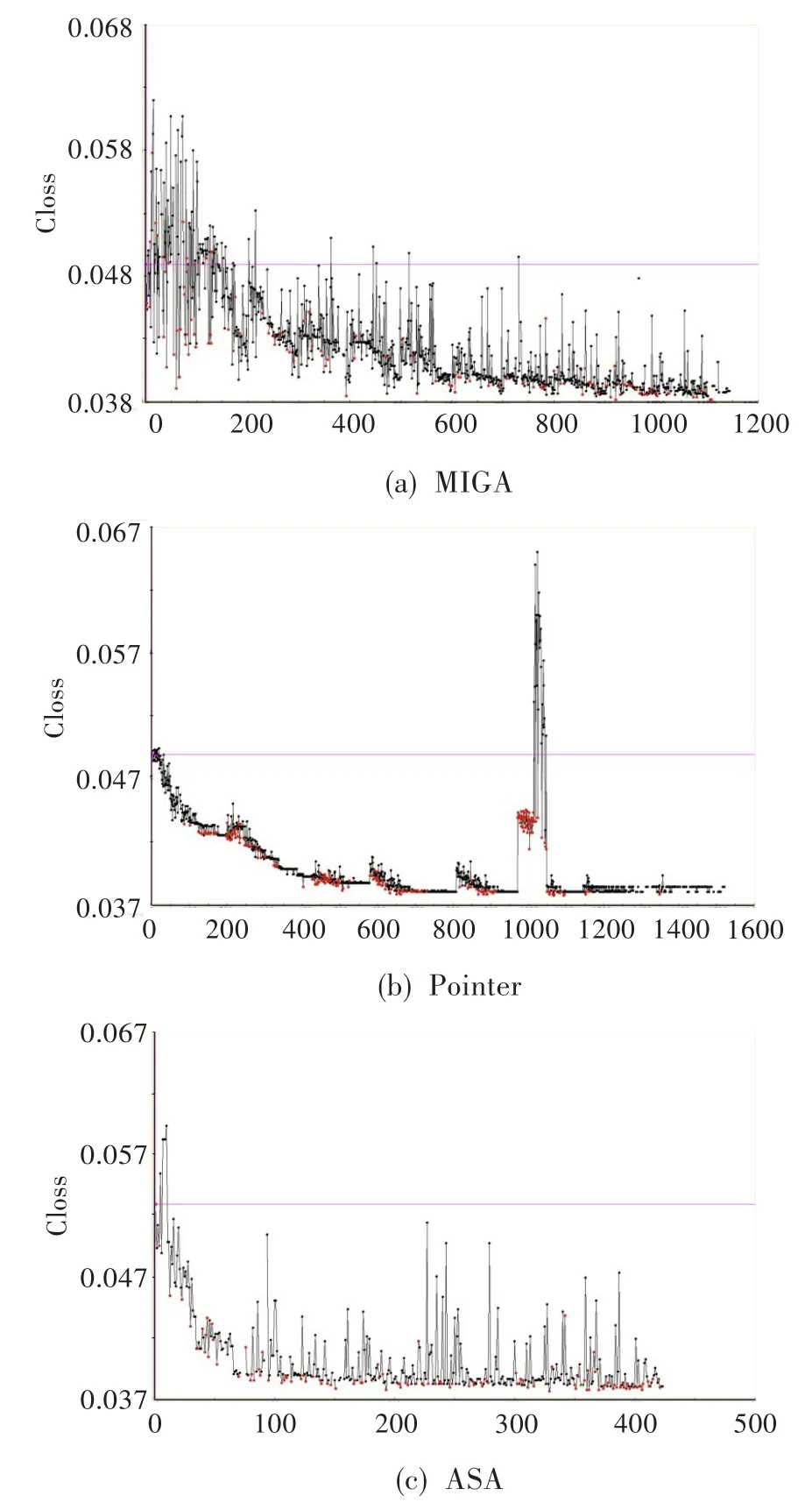

渦輪平面葉柵氣動優化設計是典型的非線性、多峰值優化設計問題,因此,優化算法必須具有優秀的魯棒性和搜索效率。iSIGHT平臺的優化算法,包括數值型優化算法、探索型優化算法、專家系統技術三類,但是數值型優化算法一般都假定參數空間是單峰的、凸的和連續的,因此僅考慮其他兩種典型算法。

選取多島遺傳算法(MIGA)、自適應模擬退火算法(ASA)及優化專家(Pointer)算法進行測試對比,為渦輪平面葉柵優化算法的選取提供依據,圖7為各優化算法的收斂史。可見:只要時間足夠,三種算法都能找到全局最優解。由于MIGA算法在每次探索時檢查一組設計點(由子群、島數和代數決定),故需要很大的計算量才能找到最優解;Pointer算法對初始點的依賴較多,容易陷入局部最優解;ASA算法在初始點附近就有小幅波動,即目標函數值上升的點也可能被接受,從而避免陷入局部最優點,且收斂速度較其他兩種算法快。綜合考慮三種優化算法的優劣,優化設計采用ASA算法。

圖7 各優化算法的收斂史Fig.7 The convergence history of the various methods

4.3 反設計方法

葉柵反設計,即通過壓力或馬赫數分布,反推葉柵參數。通過對原始葉柵的流動分析,可得到一個可能的理想馬赫數分布曲線,這樣就可對每次迭代運算后的葉柵馬赫數分布加以約束,使其接近理想曲線分布。具體方法為,只考慮吸力面馬赫數分布,如圖8所示,給定理想馬赫數分布曲線(Target)與計算所得馬赫數分布曲線(Calculation),同一相對弦長位置上馬赫數值差的平方和作為一個優化目標,那么當該值趨于最小時,葉柵馬赫數分布最接近目標曲線分布。

圖8 馬赫數分布曲線優化示意圖Fig.8 The schematic diagram of the isentropic Mach number optimization

4.4 多目標優化方法

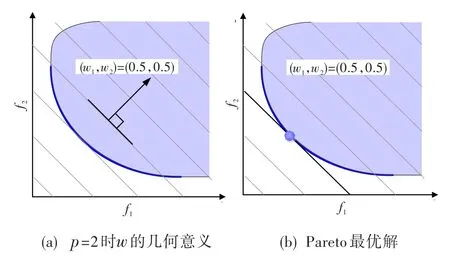

將能量損失和馬赫數分布曲線約束作為優化目標,并采取權重法進行處理,即把多個目標轉化成單一目標進行優化。

4.5 優化結果分析

采用上述方法對該葉柵進行優化設計,設計變量設置詳見表3,給定進口氣流角(10°)和壓比(0.48),對葉型面積進行約束(600 mm2<area<800 mm2),給定優化目標最小,權重系數都設置為0.5。

圖9 兩個優化目標時權重的幾何意義和Pareto最優解Fig.9 The geometric significance ofwand the Pareto optimal solution

表3 參數設置Table 3 The parameters setting

圖10 優化前后葉型對比Fig.10 The comparison of cascade before and after optimization

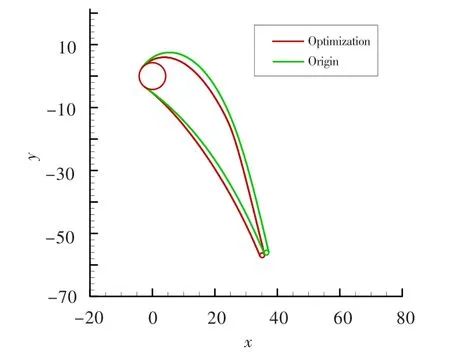

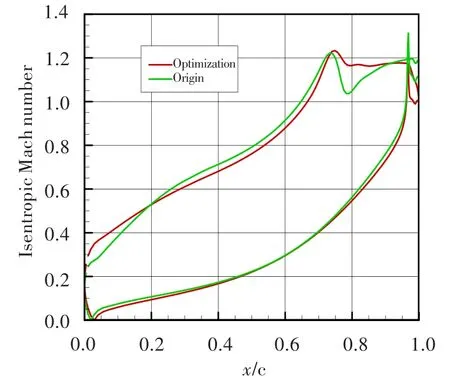

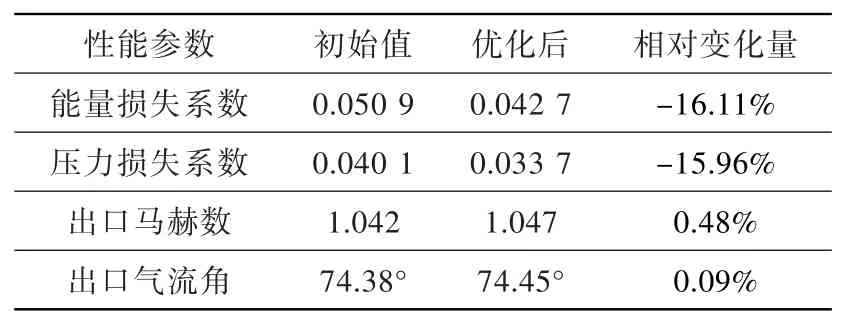

優化前后葉型對比見圖10,葉柵表面等熵馬赫數對比見圖11。從圖11中可看出,優化后的葉柵很大程度上降低了尾緣處的逆壓梯度,吸力面葉柵馬赫數從峰值很平穩地過渡到出口狀態,大大改善了葉柵性能,且使吸力面壓力分布的變化更為平緩。優化前后性能參數對比見表4,可見優化前后出口馬赫數及出口氣流角并未有太大變化,但葉柵性能大大改善,能量損失與壓力損失相對于初始值有16%左右的降幅。

圖11 優化前后表面等熵馬赫數對比Fig.11 The comparison of the isentropic Mach number before and after optimization

表4 優化前后性能參數對比Table 4 The comparison of performance parameters before and after optimization

5 結論

本文闡述的渦輪平面葉柵優化方法基于iSIGHT平臺,采用一定的優化策略,將成熟的渦輪葉柵造型軟件和葉柵性能評估軟件集成,形成渦輪平面葉柵優化系統。優化之初,首先開展參數敏感性分析,明確對葉柵優化較為重要的參數,剔除貢獻率小的參數,以提高優化效率。對優化算法的考核表明,自適應模擬退火方法較為適用于渦輪葉柵優化。優化目標將葉柵設計的正、反問題有機結合,使得渦輪葉柵的優化工作更加靈活。實踐證明,該方法可快速有效地對渦輪葉柵流場和性能進行優化,較為適合工程應用。

[1]Janus J M,Newman IIIJ C.Aerodynamic and thermal de?sign optimization for turbine airfoils[R].AIAA 2000-0840,2000.

[2]Jha R.Development of multidisciplinary optimization pro?cedure for smart composite wings and turbomachinery blades[D].Arizona:Arizona State University,1999.

[3]尚仁超,喬渭陽.基于參數法和貝塞爾曲線的渦輪葉片造型及其優化[J].機械設計與制造,2007,(8):16—18.

[4]Li Ying-chen,Yang Dian-liang,Feng Zhen-ping.Inverse problem in aerodynamic shape design of turbomachinery blades[R].ASME GT2006-91135,2006.

[5]Li Ying-chen,Feng Zhen-ping.Aerodynamic design of turbine blades by using adjoint-based method and N-S equation[R].ASME GT2007-27734,2007.

[6]李劍白,卿雄杰,周山,等.渦輪葉片氣動設計軟件BladeDesign[J].燃氣渦輪試驗與研究,2011,24(3):12—13.

[7]卿雄杰.渦輪全三維計算軟件深度開發[C]//.中國航空學會第十七屆學術交流會議論文集.2013.

Turbine cascade multi-objective optimization design based on the parameter susceptibilities

LAI Wei,LI Jian-bai,ZHANG Jian

(China Gas Turbine Establishment,Chengdu 610500,China)

Based on the existing research results,a new turbine cascade optimization method was devel?oped,which was synthesized with the three key points:the cascade geometry design,performance assess?ment and optimization method.The integration of the optimization process was achieved in the iSIGHT plat?form.A multi-objective optimization design system of turbine cascade was established,which was suitable for the engineering application.Taking the middle section of a high pressure turbine cascade as an example, the further analysis was made in three ways:the parameter susceptibilities the inverse design of cascade and multi-objective optimization.The results indicate that the new method is able to optimize the flow field and performance of cascade quickly and efficiently.

turbine cascade;parameter susceptibilities;inverse design;multi-objective optimization;optimization method;engineering application

V231.3

A

1672-2620(2015)01-0054-06

2014-06-23;

2015-02-05

賴巍(1981-),男,滿族,河北廊坊人,工程師,碩士,主要從事渦輪氣動設計和試驗研究。