鐵路客車制動閥故障的原因分析及對策

顧延峰

(南寧車輛段檢修車間,工程師,廣西 南寧 530001)

鐵路客車制動閥故障的原因分析及對策

顧延峰

(南寧車輛段檢修車間,工程師,廣西 南寧 530001)

通過對鐵路客車制動閥故障分類統計,分析了制動閥故障產生的原因,提出了有效控制閥內部清潔,提高研磨質量,加強配件質量控制,提升制動閥檢修標準的具體措施,以確保客車運行安全。

鐵路客車;制動閥;漏風;研磨;橡膠密封件

10.13572/j.cnki.tdyy.2015.01.018

制動閥是列車制動、緩解指令的執行機構,是鐵路客車安全運行的關鍵部件。隨著鐵路客車制動技術發展、應用,鐵路客車制動閥從三通閥到104分配閥的普及,一直到現在的F8閥推廣使用,極大地提高了制動閥的運用安全性能。但是,在現實運輸安全中,制動閥的故障時有發生。據統計,南寧車輛段2013年11月至2014年5月共發生制動閥故障76件。制動閥的故障發生,嚴重影響著旅客列車的運行安全。

1 故障分類

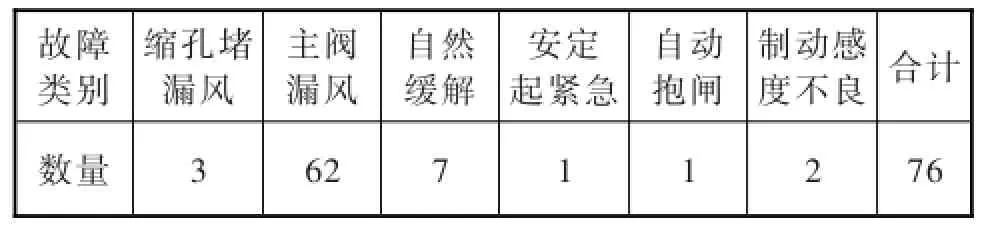

1.1 故障分類為進一步分析制動閥發生故障的原因,對2013年11月至2014年5月期間南寧車輛段各運用車間反饋的76件制動閥故障進行分類統計,結果見表1。

表1 制動故障分類統計表 單位:件

1.2 故障綜述通過分類統計發現,制動閥主要故障是漏風,閥類性能故障如安定、感度不良等相對發生較少,說明分配閥本身性能正常。通過對這76套故障閥試驗、分解,發現作用部、均衡部排氣口、局減排氣口漏泄現象較多,試驗性能良好的僅有7套。對閥進一步分解發現,有漏泄現象制動閥的各部主要作用部件(如主鞲鞴、均衡鞲鞴、滑閥)存在污物、拉傷等現象達到95.6%。

2 原因分析

產生制動閥故障的原因有檢修質量方面的,也有貯存運輸和裝車使用方面,多種原因單獨或共同作用造成制動閥復雜多樣的故障。只有找出故障的主要原因,制定對應措施,才能有效地減少制動閥故障的數量。

2.1 閥內存在污物閥內清潔度直接影響閥各部功能,特別是閥內有雜質時,造成閥孔堵塞或不暢,嚴重的引起滑閥、滑閥座的拉傷。造成閥內存在污物的原因主要有以3個方面。

2.1.1 檢修過程殘留 一是配件清洗質量不高。清洗制動閥配件套數過多的清洗劑未及時更換,導致配件清洗效果降低;二是制動室環境影響。受工作場地和質量意識的影響,制動室的落塵量控制達不到要求。如2013年12月16日對制動室落塵量進行了測量為180 mg/m2,因客車未規定制動室的落塵量,參照貨車制動室標準,落塵量不大于120 mg/m2,同比超標達50%。

2.1.2 貯存及運輸過程進入 制動閥貯存或運送至運用車間時,未加裝外嵌式防護套或套臟、運輸中不使用密封袋,空氣的雜質、灰塵就可能通過制動外部排氣口進入閥內,造成故障隱患。

2.1.3 裝車及運用過程進入 一是段修、輔修(A1修)過程中吹灰除塵不徹底,制動風管殘留銹垢,特別是主管仍采用黑鐵管的車輛,管壁產生大量的銹垢,在運用過程中雜質通過風管由風口進入;二是客車在入庫后試風作業前未對庫內股道風源管路進行排水清除雜質,導致水霧、雜質進入列車管路從而作用于制動閥。

2.2 閥研磨質量不高制動閥經過一個周期的工作,滑閥、滑閥座及節制閥等會產生磨耗,影響工作面的配合,所以制動閥檢修研磨是一項關鍵的工藝。影響研磨質量的主要原因有以下2個方面。

2.2.1 職工業務水平影響 研磨滑閥、滑閥座及節制閥的是一項技術活,需要檢修人員有長時間的經驗和技術積累,目前制動室3名從事研磨工作的職工,最長的3年,最短的只有1年,研磨水平上有所欠缺。

2.2.2 研磨機具陳舊 一是由于配置的研磨機陳舊,故障較多,影響研磨質量,因此目前均為手工研磨,以致研磨質量上不了水平;二是研磨油石用的鑄鐵板及鉛板水平長期沒有更新,也沒有按規定周期送檢,對研磨質量影響較大。

2.3 配件質量不達標

2.3.1 橡膠件質量方面 制動閥出現橡膠件膜板穿孔、鼓泡、龜裂等現象時,會產生自動抱閘、制動不緩解等故障。出現橡膠件質量問題一是橡膠密封件貯存期過長,超過規定的有效使用期限;二是配件入庫檢驗不到位,將不合格的產品裝車使用。

2.3.2 彈簧性能方面 微控彈簧測試儀的精度與現實質量存在安全問題,目前檢測處于標準下限的各型彈簧仍在安裝使用的情況較多。

2.4 其它原因

2.4.1 試驗設備本身故障 由于試驗設備本身問題,使存在故障的制動閥的檢修試驗結果卻為合格便裝車使用,為客車運用埋下隱患。制動室現有1臺微控F8閥試驗臺一直以來很不穩定,不能發現故障;另有1臺存在自然緩解故障的分配閥在該試驗臺上無法測試出來,嚴重影響試驗的準確度。

2.4.2 檢修規章不適應要求 目前制動配件檢修依據仍為86年版《車輛空氣制動裝置檢修規則》,遠遠落后于現在的檢修要求,如原《規則》規定使用的甲基硅油201號、SY-2726型硅脂的稀釋量和粘結度已不能滿足現有的分配閥檢修要求。

3 對策

3.1 有效控制閥內部清潔度

3.1.1 杜絕閥內殘留物 一是提高配件清洗質量,嚴格落實清洗液定量更換制度,每清洗70套制動閥配件更換一次清洗劑;二是建議新購2臺微型超聲波清洗機用于滑閥、節制閥的清洗,提高配件清洗效果;三是加強質量管理,強化監督、檢查,落實責任考核機制。

3.1.2 加強落塵量的控制 一是抓好制動室制度建設,對門窗開關和人員進出衛生方面的作出要求,防止灰塵從外部進入、帶入;二是參照貨車制動室標準落塵量不大于120 mg/m2,每月對制動室內空氣清潔度進行檢測,大于標準值的要立即進行整改,達標后方可恢復生產。

3.1.3 抓好制動閥貯存運輸防塵 一是建立配件交接制度,落實好制動閥貯存、運送過程中防塵措施,對沒有按規定裝配套、袋的制動閥拒絕領用;二是在運用車間建立配件檢查制度,對異地檢修回的重要配件要制訂檢查項目,逐件進行檢查,確保質量可靠。

3.1.4 抓好“源”頭控制 制動閥裝車、運用過程中灰塵、雜質侵入的源頭是風管內的塵銹和風源雜質、水汽。為此,一要保證風管內潔凈。加強車輛制動管吹塵作業,特別是做完過球試驗后,管路中生料帶、鐵銹等脫落,更要加強吹塵強度和頻次。對于客技站要落實好每半月對客車制動管系及運用列車首尾各3輛客車的各風缸進行排水,對有積水現象的車次、車號、位數、檢查時間及積水量做好記錄,定期進行分析,查找原因,制定相應的整治措施。制動閥的安裝過程中,要保證安裝膠墊不過期、無老化、脫膠等現象,同時應盡量使用干凈手套,避免手套上的不潔物粘在安裝膠墊上造成不密貼或雜質進入管路等質量隱患;二要保持風源質量。嚴格執行段修、庫檢單車試驗前的空氣過濾作業、風源干燥設備、各風缸定期排水作業標準,避免雜質、水汽混入空氣管路中。

3.2 提高研磨質量

3.2.1 提高工作者研磨水平 一是要加強研磨人員的技術培訓,采取走出去請進來的方式,鍛造一批過硬的隊伍;二是盡量保持研磨人員的崗位固定;三是完善激勵機制,車間、班組要將質量與收入掛鉤。3.2.2 抓好機具性能和質量管理 一是對研磨平臺定期送檢,每日開工前進行校驗,并建立記錄,做好備用件的貯存,對檢定不合格研磨平臺嚴禁使用;二是對油石做好性能比對,對油石的質量進行統計分析,建立供應商質量評價制度,確保合格研磨油石的選用;三是建議機械研磨。鑒于目前手工研磨存在的諸多問題,建議購置新的研磨機,以機械研磨代替手工研磨,保證研磨質量。

3.3 加強配件質量控制

3.3.1 落實橡膠件壽命管理 一是各型橡膠密封件在檢修時全數更換,并制定好卡控措施;二是加強監督檢查,確保橡膠密封件自制造完成之日起至組裝使用前不得超過6個月,制動閥檢修試驗合格后貯存期超過1個月的需全部分解檢修、試驗;三是加強制動配件的入庫復驗,對不合格品的將該批次的產品進行退貨處理。

3.3.2 加強彈簧檢測質量 各型彈簧全部上微控彈簧測試儀測量彈簧自由高,只使用處于中上限的彈簧,處在下限的一律不得使用。

3.4 提升制動閥檢修標準

3.4.1 提高試驗設備質量 一是與廠家合作,對既有試驗設備進行攻關,進一步改善設備性能、質量;二是爭取對問題多的試驗設備進行更新;三是加強設備性能監督和故障修理,凡試驗過程發現有疑問的一律不得使用,需重新分解查找原因。

3.4.2 修訂檢修規程 建議盡早修訂《客車空氣制動裝置檢修規則》。一是在新《規則》沒有出臺以前,一些關鍵的標準建議比照貨車執行。二是硅油的選用方面,采用外局的先進經驗,硅脂采用GP-9型,硅油采用改性甲基硅油,有效地降低制動故障的發生。南寧車輛段從2013年11月開始進行嘗試,從使用情況來看取得了較好效果。

4 結束語

制動閥故障涉及檢修、貯存運輸和裝車使用等方面,只有抓好源頭質量控制,檢修、材料、運用車間有效配合,才能有效地減少制動閥故障的發生,降低對旅客列車的影響,確保旅客列車安全。

U270.35,U279

B

1006-8686(2015)0052-03