小型橇裝LNG 裝置液化工藝對比分析

李賀松 董憲瑩 高 楊 朱 琳

天津市振津石油天然氣工程有限公司, 天津 300384

0 前言

小型天然氣液化裝置經過集約橇裝后具有工藝流程簡單、安裝搬遷方便、原料氣適應性強等特點,特別適用于偏遠地區油氣回收、海上油氣回收、散井氣回收以及沼氣回收等領域。將這些零散分布的放空氣液化成液化天然氣(Liquefied Natural Gas,簡稱LNG)具有重要的經濟意義和社會意義[1-3]。

目前運行的小型LNG 裝置制冷工藝主要有混合冷劑循環制冷(Mixed Refrigerant Cycle,簡稱MRC)工藝、N2膨脹制冷工藝、丙烷預冷混合冷劑制冷工藝和高壓引射制冷工藝等[4-7]。

本文以新疆5 ×104m3/d 放空氣回收液化裝置為例。井口天然氣從井口出來經過調壓計量后,經過脫CO2、脫水、脫汞等天然氣凈化處理后進入天然氣液化系統,先經過淺冷分離出重烴,防止重烴深冷后凍堵冷箱,再經過深冷把天然氣冷卻成LNG。因此,制冷工藝的選擇對天然氣回收液化裝置有著至關重要的作用。本文以裝置集約成橇為前提,從能耗、核心設備選型、可操作性、可成橇性等方面對多種制冷工藝進行對比分析,以選擇最適合該條件的小型橇裝天然氣液化工藝。

1 氣源基礎工藝條件

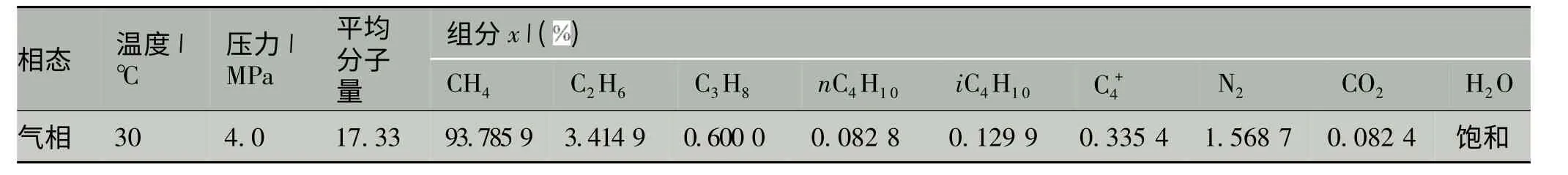

裝置的天然氣來自井口氣,技術規格參數見表1。

表1 原料天然氣技術規格表

2 MRC 工藝

2.1 流程描述

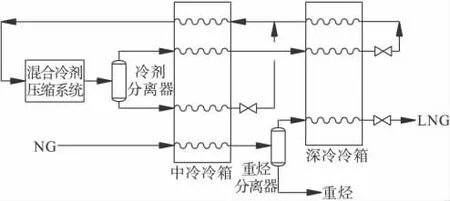

MRC 工藝流程簡圖見圖1,凈化后的天然氣進入中冷冷箱內,冷卻到-55 ℃后進入重烴分離器,分離出重烴防止冷箱低溫段凍堵。分離后的天然氣進入深冷冷箱深冷到-147 ℃后再節流降溫至- 160 ℃,然后進入LNG 儲罐。

混合冷劑是由CH4、C2H4、C3H8、iC5H12和N2等組分以一定配比組成的混合物。混合冷劑經冷劑壓縮機增壓、降溫、分離后氣液兩相分別進入中冷冷箱和深冷冷箱的不同流道,節流制冷為冷箱提供冷量。

圖1 MRC 工藝流程

2.2 核心工藝設備選型

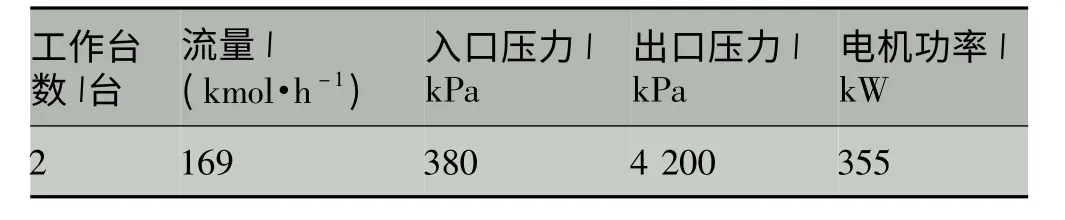

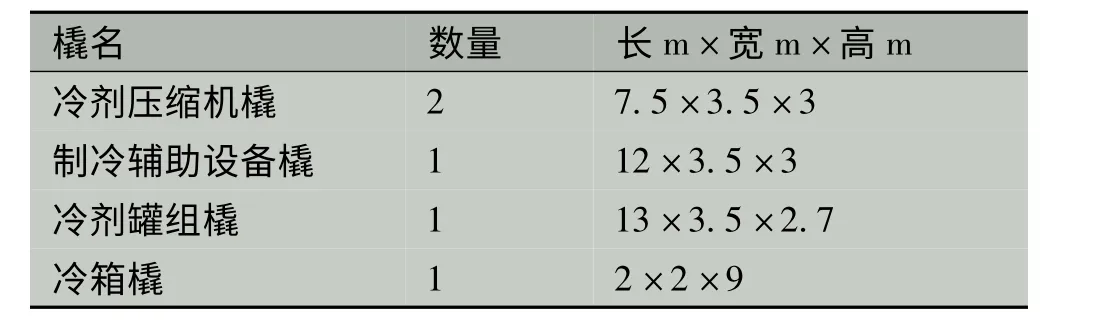

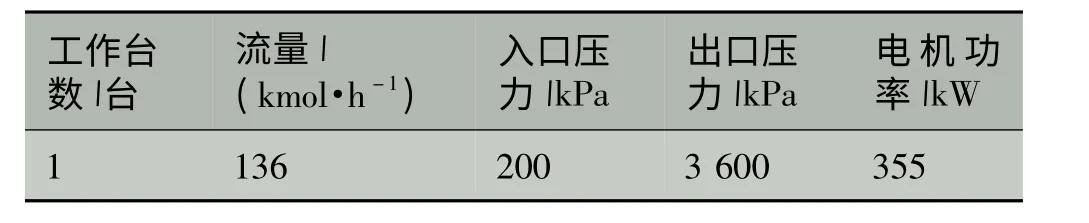

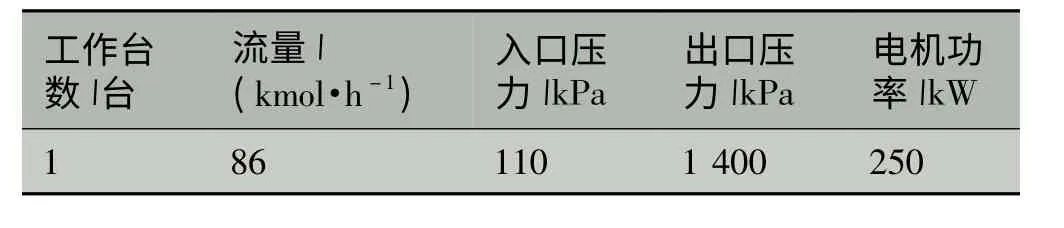

液化系統的核心工藝設備為冷劑壓縮機和冷箱。本工藝中冷箱選用翅片式換熱器,冷劑壓縮機選用2 臺往復式壓縮機,冷劑壓縮機的技術規格參數見表2。

表2 冷劑壓縮機技術規格表

2.3 操作性分析

MRC 工藝成熟、能耗低、流程簡單、工藝設備少。但由于冷劑組分多,混配和組分調整過程比較復雜,且需要設置丙烷、乙烯、異戊烷及冷劑儲存設施,配套容器較多。

選用2 臺往復式壓縮機并聯操作的方式,一方面可減小單臺壓縮機的外形尺寸,使冷劑壓縮機更易成橇;另一方面2 臺可互為備用,1 臺停機時可以將處理負荷減半,既增加了裝置的可靠性又大大增加了裝置的操作彈性。

另外,此種小型橇裝LNG 工廠多位于地點偏遠地區,市供電所不及,往往采用燃氣發電機發電。單臺冷劑壓縮機的電機功率為355 kW,目前國內電機廠家能提供功率為355 kW 的低壓電機,因此冷劑壓縮機電機可選用380 V 低壓電機,可避免使用燃氣發電機發1 000 V 的高壓電,降低了操作風險。

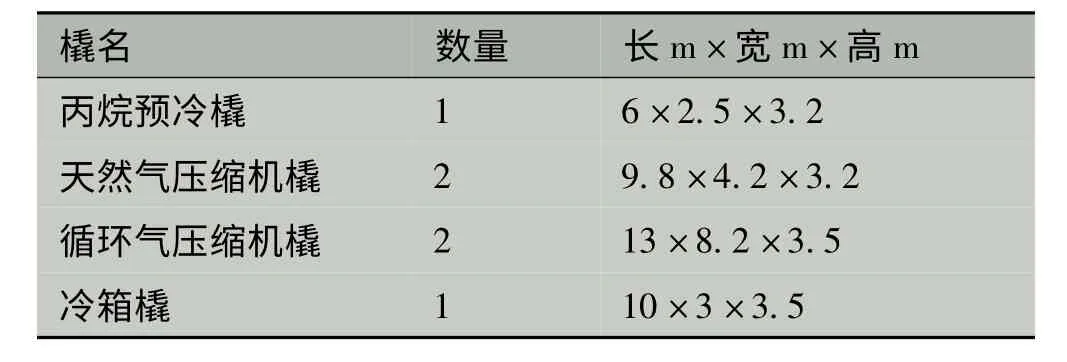

2.4 可成橇性分析

液化系統由2 個冷劑壓縮機橇、1 個制冷輔助設備橇、1 個冷劑罐組橇和1 個冷箱橇等5 個橇塊組成。冷箱橇塊由于高度較高需要水平運輸,現場立裝。MRC 工藝各橇塊尺寸見表3。

液化系統整體橇裝性較好,設備布置及配管協調性高;橇塊尺寸能夠滿足多數公路運輸條件,搬遷靈活性高。

表3 MRC 工藝各橇塊尺寸

3 N2 膨脹制冷工藝

3.1 流程描述

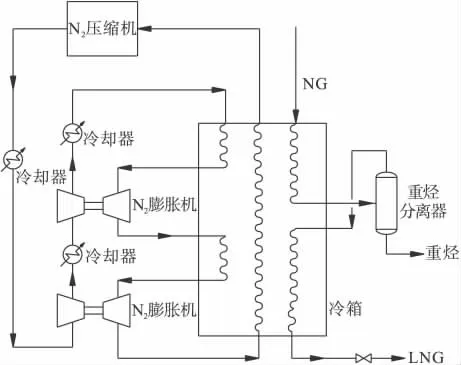

N2膨脹制冷工藝流程簡圖見圖2。N2經過N2壓縮機多級壓縮、冷卻后進入冷箱,經第一次冷卻后,進入一級N2膨脹機膨脹降溫,然后進入冷箱進行第二次冷卻,冷卻后的低溫N2進入二級N2膨脹機繼續膨脹降溫,之后進入冷箱提供冷量,復熱后返回N2壓縮機入口,再由N2壓縮機壓縮循環制冷。

圖2 N2 膨脹制冷工藝流程

3.2 核心工藝設備選型

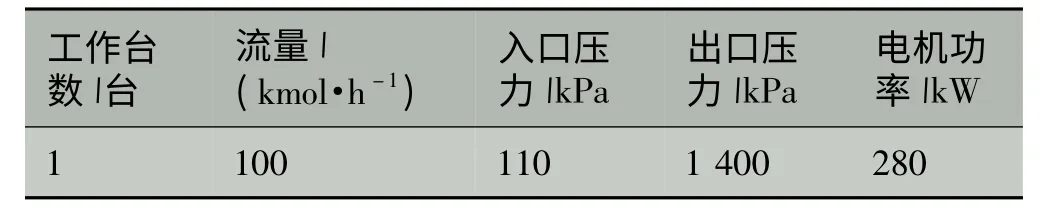

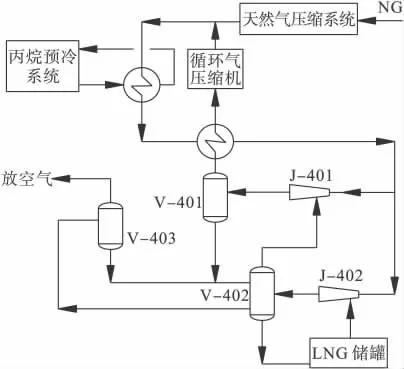

液化系統的核心工藝設備為N2壓縮機、N2膨脹壓縮機和冷箱。冷箱選用翅片式換熱器。N2壓縮機選用往復式壓縮機。N2壓縮機的技術規格見表4。

表4 N2 壓縮機技術規格表

3.3 可操作性分析

N2膨脹制冷工藝冷劑單一、流程簡單、設備少、調節靈活、工作可靠。但能耗相對較高,比較適用于小型天然氣液化裝置。

由于N2循環量較大,壓差較大,一般需要三級壓縮,同時膨脹機的操作彈性較小,且一般不設置成2 臺并聯的方式。如果采用2 臺壓縮機并聯的方式,1 臺檢修時,流量無法滿足膨脹機的工作要求。因此N2壓縮機一般選用往復式壓縮機,且需要1 用1 備。

同時還需要設置2 臺膨脹機及其附屬設備,因此該工藝動設備較多,設備運行維護復雜。

同時,N2壓縮機的電機功率為1 000 kW,需要選擇1 000 V 的高壓電機。對于采用燃氣發電機發電的橇裝LNG 工廠來說,需要分別設置1 000 V 高壓電和380 V的低壓電系統,增加了操作風險和先期投資。

3.4 可成橇性分析

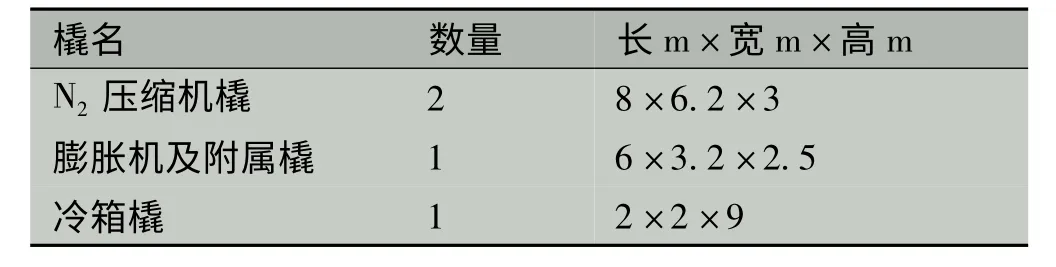

液化系統整體由2 個N2壓縮機橇、1 個膨脹機及附屬橇和1 個冷箱橇等4 個橇塊組成。N2膨脹制冷工藝各橇塊尺寸見表5。

N2壓縮機選用往復式壓縮機尺寸較大,不易成橇,且橇塊寬度超寬,在運輸時需要壓縮機和壓縮機電機拆開運輸。其余2 橇尺寸較小,運輸容易。

表5 N2 膨脹制冷工藝橇塊尺寸

4 丙烷預冷混合冷劑制冷工藝

4.1 流程描述

丙烷預冷混合冷劑制冷工藝[8-9]流程簡圖見圖3。本制冷循環由混合冷劑制冷循環和丙烷預冷循環兩部分組成。在丙烷預冷循環系統中,丙烷蒸汽經丙烷壓縮機壓縮后冷卻至液態,通過淺冷冷箱分別對混合冷劑和原料氣進行預冷,蒸發后的丙烷返回到丙烷壓縮機進行再循環。在混合冷劑循環系統中,混合冷劑經冷劑壓縮機壓縮、冷卻后,再由丙烷預冷系統冷卻到-35 ℃,混合冷劑冷凝成氣液兩相,進入冷劑分液罐分離后氣相、液相分別進入天然氣冷箱冷卻,冷卻后復熱返回到混合冷劑壓縮機壓縮再循環。

圖3 丙烷預冷混合冷劑制冷工藝流程簡圖

4.2 核心工藝設備選型

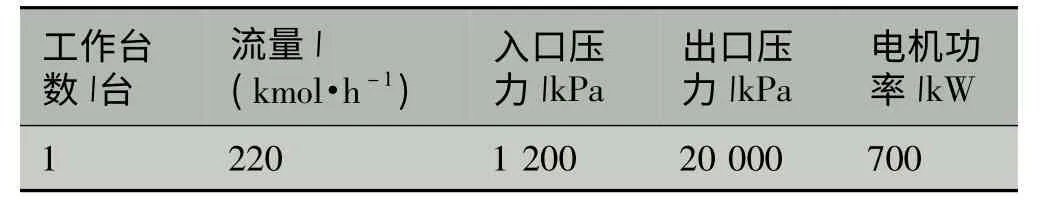

該工藝核心設備為丙烷壓縮機、混合冷劑壓縮機和冷箱。冷箱選用翅片式換熱器。螺桿式壓縮機的螺桿油與混合冷劑中的重組分混合后不易分開,從而影響了冷劑的配比,并使螺桿油變質,影響螺桿壓縮機的正常運行。通過增設丙烷預冷系統,混合冷劑中可以不使用重組分iC5H12,因此丙烷壓縮機和混合冷劑壓縮機可以選用螺桿式壓縮機。丙烷壓縮機、混合冷劑壓縮機的技術規格分別見表6、7。

表6 丙烷壓縮機技術規格

表7 混合冷劑壓縮機技術規格

4.3 可操作性分析

丙烷預冷混合冷劑制冷工藝具有流程簡單、制冷效率高、原料氣適應性強的特點。

丙烷壓縮機和混合冷劑壓縮機可選用螺桿式壓縮機。螺桿壓縮機與往復式壓縮機相比具有運行平穩、震動小、技術成熟、可利用滑閥實現負荷的連續調節等優點。但螺桿壓縮機比往復式壓縮機效率低:螺桿壓縮機在廠家選擇上有一定困難;為了避免把螺桿機中油帶入冷箱造成冷箱凍堵,螺桿壓縮機對壓縮機出口過濾系統精度的要求較高;螺桿壓縮機排氣壓力一般在2 500 kPa 以內,但為了提高制冷效率,本文中將混合冷劑壓縮機排氣壓力設為3 600 kPa。

同時,丙烷壓縮機和冷劑壓縮機的電機功率分別為280 kW 和355 kW,可以選擇380 V 低壓電機。對于采用燃氣發電機發電的橇裝LNG 工廠來說,則可避免必須采用1 000 V 高壓電,降低了操作要求和操作風險。

4.4 可成橇性分析

液化系統由制冷系統橇、冷劑罐組橇和冷箱橇等3 個橇塊組成。丙烷預冷混合冷劑制冷工藝橇塊尺寸見表8。

表8 丙烷預冷混合冷劑制冷工藝橇塊尺寸

由于核心設備壓縮機選用螺桿式壓縮機,體積較小,故可將壓縮機及其部分附屬設備集成在制冷系統橇上。冷劑罐組及其配套管線閥門另集成橇。由于液化系統除冷箱外兩橇尺寸接近,在布局和配管時協調性更好。其中制冷系統橇尺寸略寬,需要考慮超限設備運輸問題。冷箱橇塊高度較高,需要水平運輸,現場立裝。

5 高壓引射制冷工藝

5.1 流程描述

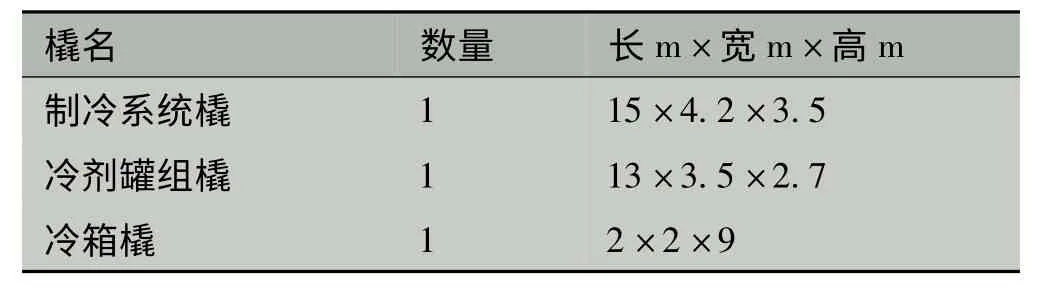

高壓引射制冷工藝[10]流程簡圖見圖4。凈化后的天然氣由原料氣壓縮機壓縮到20 MPa,并與循環氣壓縮機壓縮后的循環氣混合后進入冷箱。在冷箱內,高壓天然氣經過預冷換熱器,預冷到約-30 ℃,再進入主換熱器,利用循環氣的冷量繼續冷卻后,一部分天然氣進入高壓引射器J-401 降壓后進入分離器V-401,另一部分通過高壓引射器J-402 降壓后進入分離器V-402。分離器V-401的氣相大部分作為循環氣復熱后由循環氣壓縮機壓縮再循環;另一小部分進入分離器V-402 的冷凝器,經過冷卻后進入分離器V-403。分離器V-401 的液相和引射器J-402 后的物流混合進入分離器V-402,分離器V-402 的氣體由J-401 引射進入V-401,液相進入LNG 儲存系統。LNG 儲存系統的閃蒸氣由高壓引射器J-402 引射進入V-402。

圖4 高壓引射制冷工藝流程簡圖

5.2 核心工藝設備選型

該工藝核心設備包括原料氣壓縮機、循環氣壓縮機、丙烷預冷壓縮機和液化冷箱。高壓引射制冷工藝為俄羅斯深冷機械制造股份公司的專利技術,其核心設備冷箱需選用該公司的專利冷箱設備,因此供貨周期較長。原料氣壓縮機和循環氣壓縮機選用往復式壓縮機,預冷系統采用丙烷預冷系統,丙烷壓縮機選用螺桿式壓縮機。原料氣壓縮機、循環氣壓縮機以及丙烷壓縮機的技術規格參數分別見表9、10、11。

表9 原料氣壓縮機技術規格

表10 循環氣壓縮機技術規格

表11 丙烷壓縮機技術規格

5.3 可操作性分析

高壓引射制冷工藝具有流程簡單、操作彈性大、原料氣適應性強等優點。冷箱采用俄羅斯深冷機械制造股份公司的專利冷箱設備,主要換熱器采用管殼式結構,較板翅式換熱器抗凍堵能力強,對原料氣的適應能力強。

由于原料氣壓縮機和循環氣壓縮機壓差較大,循環氣壓縮機的流量也比較大,且引射器的操作彈性較小,不宜采用2 臺壓縮機并聯的方式,因此原料氣壓縮機和循環氣壓縮機宜選用往復式壓縮機,且需要設置備機。因此動設備較多,操作維護較復雜。

另外,循環氣壓縮機的電機功率較大,為700 kW,若采用燃氣發電機發電則需要輸出1 000 V 的高壓電,同時還有低壓用電設備,因此需要配置1 000 V 高壓電和380 V 的低壓電系統,增加了操作風險和先期投資。

5.4 可成橇性分析

液化系統整體可分為4 部分共6 個橇,各個橇的尺寸見表12。由于采用了俄羅斯深冷機械制造股份公司的專利冷箱,冷箱設備的尺寸較小,高度也滿足運輸尺寸要求,冷箱的橇裝性較好。天然氣壓縮機和循環壓縮機設備尺寸較大,需要各自獨立成橇。由于壓縮機采用1用1 備設置,故需要4 臺壓縮機橇。由于循環壓縮機橇寬度過大,在運輸時需要把壓縮機和電機拆開運輸。

表12 高壓引射制冷工藝橇塊尺寸

6 性能對比

5 ×104m3/d 天然氣液化裝置性能對比見表13。通過對比分析可知:

1)MRC 工藝的能耗較低,操作費用較省。

2)MRC 系統中,動設備只需要2 臺冷劑壓縮機,既可并聯使用又可互為備用,1 臺壓縮機維修時,裝置可以50負荷運行,操作穩定性高,彈性大。

3)采用2 臺冷劑壓縮機并聯運行的方式,可使單臺冷劑壓縮機的尺寸減小,易于成橇及搬遷。

4)采用2 臺冷劑壓縮機并聯運行的方式,使單臺壓縮機的功率降低,從而可以使用低壓電機。對于無外電接入,采用發電機發電作為工廠電源的裝置,全廠只需配置一種低壓電源,裝置運行比較安全,投資較省。

表13 5 ×104 m3/d 天然氣液化裝置性能對比

7 結論

1)MRC 工藝的能耗較低,液化系統的動設備也相對較少,冷劑壓縮機選用2 臺往復式并聯時操作性和成橇性都較好,比較適合于自發電、單套規模在5 ×104m3/d及以下的橇裝天然氣液化項目。

2)N2膨脹制冷工藝的能耗較高,液化系統的動設備較多,N2壓縮機成橇性較差,工藝操作靈活性較差。但是冷劑單一,附屬設備少,冷劑調整操作簡單。比較適合于冷劑獲取困難、有外電供應、單套規模在2 ×104m3/d及以下的橇裝天然氣液化項目。

3)丙烷預冷混合冷劑制冷工藝的能耗最低,液化系統的動設備也相對較少,可操作性強,丙烷壓縮機和混合冷劑壓縮機可選用螺桿式壓縮機,可成橇性較好,更適合于有外電供應、氣源組分穩定、單套規模在15 ×104m3/d及以下的橇裝天然氣液化項目。

4)高壓引射制冷工藝的能耗最高,但該工藝可以避免冷箱尺寸太大而無法橇裝的問題,對原料氣組分的適應性強。該工藝中循環氣壓縮機尺寸較大,橇裝相對困難,動設備較多,可操作性較差。比較適合于有外電供應、氣源組分波動較大、單套規模在3 ×104m3/d 及以下的橇裝天然氣液化項目。由于冷箱需要俄羅斯進口,供貨周期較長。

[1]顧安忠,魯雪生,金國強,等.液化天然氣技術手冊[M].北京:機械工業出版社,2010.Gu Anzhong,Lu Xuesheng,Jin Guoqiang,et al.LNG Technical Manuals[M].Beijing:China Machine Press,2010.

[2]顧安忠,魯雪生,汪榮順,等. 液化天然氣技術[M]. 北京:機械工業出版社,2003.Gu Anzhong,Lu Xuesheng,Wang Rongshun,et al.LNG Technology[M].Beijing:China Machine Press,2003.

[3]Gas Processors Suppliers Association Engineering Data Book[M].12th ed. Oklahoma:Gas Processors Suppliers Association,1981.

[4.]譚建宇,李紅艷,王 莉,等.小型天然氣液化裝置工藝流程數值模擬和優化[J].天然氣工業,2005,25(5):112-114 Tan Jianyu,Li Hongyan,Wang Li,et al. Numerical Simulation and Optimization of Process Flows for Small Gas Liquefaction Plants[J]. Natural Gas Industry,2005,25(5):112-114.

[5]王保慶.天然氣液化工藝技術比較分析[J],天然氣工業,2009,29(1):111-113.Wang Baoqing.LNG Processing Technologies and Comparison Analysis[J].Natural Gas Industry,2009,29(1):111-113.

[6]閻光燦,王曉霞. 天然氣液化技術[J]. 天然氣與石油,2005,23(2):10-16 Yan Guangcan,Wang Xiaoxia.Natural Gas Liquefaction Technology[J].Natural Gas and Oil,2005,23(2):10-16.

[7]Saeid M,Mak J Y,Valappil J V,et al.Handbook of Liquefied Natural Gas[M].1st ed.Amsterdam:Elsevier Press,2014.

[8]Hudson H M,Wilkinson J D,Cuellar K T,et al. Integrated Liquids Recovery Technology Improves LNG Production Efficiency[C]//Paper Presented at the 82nd Annual Convention of the Gas Processors Association,11 Mar 2003,San Antonio,Texas,USA.Midland:Ortloff Engineers,Ltd.,2003.

[9]Chiu C H,LPG-Recovery Processes For Baseload LNG Plants Examined[J].Oil & Gas Journal,1997,59-63.

[10]商麗娟,郭方飛,曲順利,等.國內外兩種高含氮天然氣液化工藝的對比分析[J].天然氣工業,2011,31(1):93-95.Shang Lijuan,Guo Fangfei,Qu Shunli,et al. Comparative Analysis of Two Typical Liquefaction Processes of High-N2 Natural Gas at Home and Abroad[J].Natural Gas Industry,2011,31(1):93-95.