雙塊式軌枕混凝土熱損傷機制及配合比優化研究

袁振華

(中鐵第五勘察設計院集團有限公司,北京102600)

雙塊式軌枕混凝土熱損傷機制及配合比優化研究

袁振華

(中鐵第五勘察設計院集團有限公司,北京102600)

針對雙塊式軌枕存在的擋肩開裂、表面龜裂和成型面起皮等問題,對混凝土配合比進行優化,對比研究了優化配合比混凝土與基準混凝土靜停后自由含水率、水化早期貫入阻力、養護過程的熱脹變形、電通量和微觀孔結構間的差異,并闡述了雙塊式軌枕混凝土熱損傷作用機制。現場應用結果表明優化配合比混凝土軌枕外觀質量良好,各項指標滿足規范要求。

雙塊式軌枕 蒸汽養護 混凝土 熱損傷機制

自20世紀60年代中葉,各國相繼開展鐵路無砟軌道結構的研究。目前,一些國家和地區如日本、德國、荷蘭、意大利、韓國等,已把無砟軌道作為高速鐵路的主要結構形式。我國自2005年始引進和發展了高速鐵路無砟軌道系統,為與我國國情相適應,在進行雙塊式軌枕生產時,采用普通水泥加摻合料的方式替代高活性水泥來制備混凝土,有效降低了成本[1-2]。但由于對蒸養混凝土熱損傷機制認識不足,對混凝土膠凝材料用量、含氣量控制、摻合料的選擇以及養護制度與混凝土參數匹配性等方面缺乏系統了解,在生產過程中部分軌枕出現擋肩處開裂、軌枕表面龜裂、成型面開裂和成型面(枕底)起皮、起殼等問題。一旦在施工期間對此未進行有效控制,投入運營后,該類軌枕在疲勞荷載和有害介質侵蝕的多重作用下,裂縫極易擴展,枕底部起皮、起殼部位易產生托空,不但會增加維護成本,甚至會威脅到行車的安全[3]。本文根據寶蘭客運專線工程建設的實際需要,開展雙塊式軌枕混凝土熱損傷機制及配合比優化研究,探明熱損傷機制[4-5],確定有效的解決措施,以期為寶蘭客專雙塊式軌枕生產和質量控制提供借鑒和參考。

1 試驗方案和方法

1.1 試驗方案

1)對雙塊式軌枕混凝土配合比進行優化。以改善混凝土工作性能,提高其蒸養體積穩定性,降低開裂風險為目標,摻加具有顯著提高膠凝材料活性及水化調節功能的TK-MA型復合礦物摻合料,在滿足強度和工藝要求的基礎上降低混凝土膠凝材料用量,提高水膠比。

2)對比分析優化配合比混凝土與基準混凝土的凝結時間、蒸養熱脹變形和靜停后自由含水率,對比分析兩種混凝土蒸養試件上層區域與中部區域混凝土抗氯離子滲透性能及其微觀孔結構,在此基礎上確定熱損傷機制。

3)根據相關標準和規范,確定具體的技術參數,開展力學性能、耐久性能研究,明確優化方案的可行性,并進行現場應用性試驗。

1.2 原材料及配合比

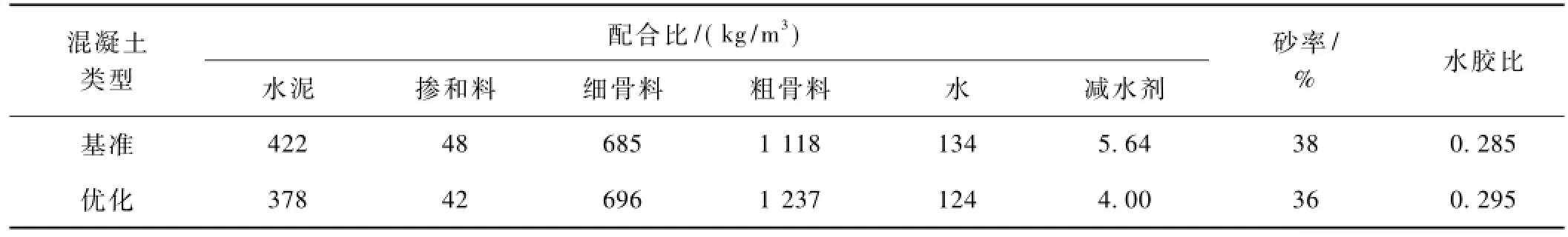

水泥為千陽海螺P.O42.5普通硅酸鹽低堿水泥;骨料為天水槐樹灣5~10 mm,10~20 mm兩級配碎石和伯陽漩渦灘細度模數2.9的河砂;外加劑為株洲中鐵橋梁外加劑有限責任公司生產的聚羧酸減水劑,減水率為30%;摻合料分別為目前常用的預制軌枕專用摻合料和TK-MA型復合礦物摻合料。其中,優化配合比混凝土采用TK-MA型復合礦物摻合料,基準混凝土采用常用摻合料。混凝土坍落度控制在50 mm左右,含氣量控制在2%~3%。具體配合比參數見表1。

1.3 試驗方法

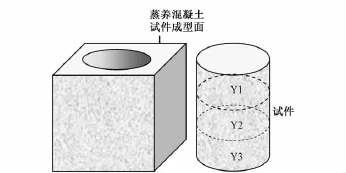

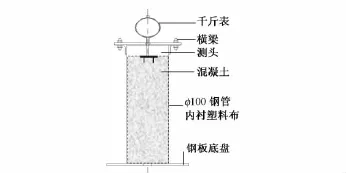

混凝土水化早期慣入阻力參照《普通混凝土拌合物性能試驗方法標準》(GB 50082—2002)進行試驗。混凝土電通量的測試參照《普通混凝土長期性能和耐久性能試驗方法標準》(GB 50082—2009)進行,在蒸養結束后立即制備試件。試件制備方法見圖1。混凝土微觀孔結構采用壓汞試驗測試,養護方式為蒸養。靜停后自由含水率通過采用同配比砂漿,靜停3 h后破型取樣,用酒精中止水化,放置烘箱105℃至恒重,計算重量損失率求得。混凝土熱脹變形的測試采用在特制試驗裝置(見圖2)中裝入適量混凝土,并放置于蒸養箱內(蒸養箱頂面采用塑料布和泡沫板保溫)養護,采用千分表測量熱脹變形。全部試驗涉及的蒸養的養護制度為靜停3 h,升溫2 h,恒溫6 h(恒溫溫度為45℃)。

表1 試驗用混凝土配合比

圖1 混凝土電通量試件制作方法

圖2 混凝土熱脹試驗裝置

2 試驗結果與分析

2.1 靜停后自由含水率、水化早期慣入阻力和養護過程的混凝土熱脹

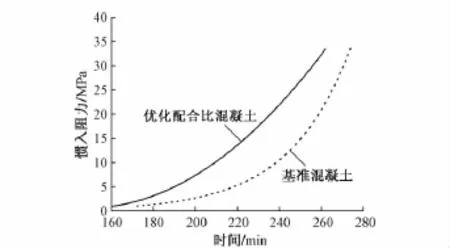

靜停3 h后進行自由含水率試驗,優化配合比混凝土的同配比砂漿自由含水率為8.95%,低于基準混凝土同配比砂漿的9.68%。兩種混凝土水化早期慣入阻力和養護過程的熱脹試驗結果分別見圖3和圖4。由圖3可見,與基準混凝土相比,優化配合比混凝土雖然降低了膠凝材料用量,提高了水膠比,但混凝土凝結時間顯著提前,靜停3 h后混凝土基本接近初凝。由圖4可見,在相同蒸養制度下,優化配合比混凝土的熱脹程度明顯低于基準混凝土。這是因為在蒸養過程中受溫度變化的影響,混凝土各組分形態發生改變,尤其是混凝土中自由水和氣泡更易發生遷移和體積變化[6-7]。兩種混凝土雖然含氣量基本相同,但優化配合比混凝土在靜停后自由水含量略低,且由于凝結時間提前早期混凝土結構穩定性更高,導致其在升溫及恒溫過程中熱脹程度降低。

2.2 蒸養混凝土不同區域電通量和微觀孔結構

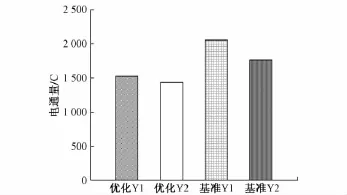

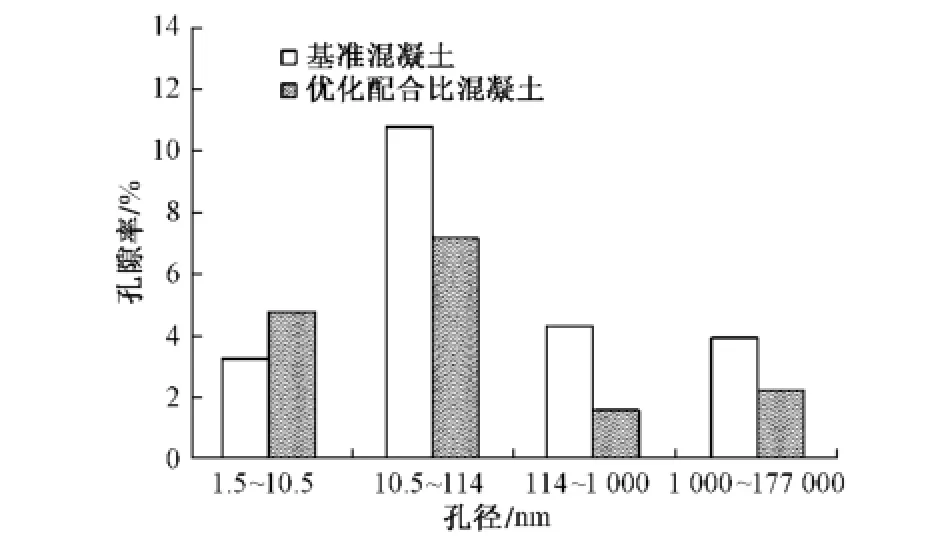

圖5為兩種混凝土試件蒸養后上層區域(Y1)與中部區域(Y2)的電通量試驗結果。圖6為兩種混凝土的微觀孔結構試驗結果。

圖3 水化早期慣入阻力

圖4 混凝土養護過程的熱脹

圖5 電通量試驗結果

圖6微觀孔結構試驗結果

圖5 表明,蒸養后兩種混凝土試件上部和中部區域電通量均有一定程度的差異,但優化配合比混凝土試件不同區域間電通量的差異明顯小于基準混凝土,且不同區域的電通量均小于基準混凝土。圖6表明,優化配合比混凝土不但孔隙率小于基準混凝土,且有害孔[8]的數量遠遠低于基準混凝土。可見,由于自由水含量和結構穩定性的差異,基準混凝土在蒸養過程中其表層與內部之間水化程度和微觀結構上存在更大的梯度效應。

3 現場試驗

采用優化配合比在寶蘭客專皋蘭軌枕場開展現場試驗,對優化配合比與現場工藝參數的適應性和預防開裂的效果進行驗證。軌枕外觀和試驗結果分別見圖7和表2。可見,采用優化配合比生產的預制軌枕外觀良好,表面無氣泡缺損,脫模后用丙酮檢查無裂紋,軌枕成型面無起皮、起殼現象。存放28 d后再次用丙酮檢查軌枕表面未發現明顯裂紋,混凝土各項指標滿足相關規范要求。

圖7 采用優化配合比現場試驗生產的軌枕

表2 采用優化配合比現場試驗結果

4 結論

在采用TK-MA型復合礦物摻合料提高膠凝材料組分活性的基礎上,以改善混凝土工作性能,提高其蒸養體積穩定性為目標,對雙塊式軌枕混凝土配合比進行了優化,并進行了現場試驗。結果表明:混凝土的各項指標均滿足相關規范要求;采用優化配合比生產的軌枕不僅顯著降低了開裂風險,而且避免了蒸養后成型面起皮、起殼現象;與基準混凝土相比,優化配合比混凝土在蒸養過程中的熱脹、混凝土表層與內部之間水化程度以及微觀結構上存在的梯度效應明顯減小。

[1]郭劍,潘雨,王旭.客運專線雙塊式無砟軌道預制軌枕配合比試驗研究[J].鐵道標準設計,2008(3):69-71.

[2]涂玉波,肖軍,郝挺宇,等.高鐵軌道板混凝土配合比設計與質量控制技術[J].混凝土世界,2010(10):87-89.

[3]汪嘉蔚,白玲.預應力混凝土軌枕及結構耐久性[J].混凝土與水泥制品,2000(2):16-19.

[4]吳中偉,田然景,金劍華.水泥混凝土濕熱處理靜置期的研究[J].硅酸鹽學報,1963,2(4):182-189.

[5]楊雄利.地鐵混凝土管片養護制度的研究[J].鐵道建筑,2008(3):38-40.

[6]龐強特.混凝土制品工藝學[M].武漢:武漢工業大學出版社,1990:3-7.

[7]賀智敏,龍廣成,謝友均,等.蒸養水泥基材料的腫脹變形規律與控制研究[J].中南大學學報(自然科學版),2012,43 (5):1947-1952.

[8]吳中偉,廉慧珍.高性能混凝土[M].北京:中國鐵道出版社,1999:87-102.

(責任審編葛全紅)

U213.3+4

A

10.3969/j.issn.1003-1995.2015.05.38

1003-1995(2015)05-0151-03

2014-12-10;

2015-03-30

袁振華(1985—),男,山東菏澤人,工程師,碩士。