軸對準簡介

王永健 魏迎來

(天津戴瑞米克隔板有限公司 天津)

恰當的軸對準,比你在潤滑以外做的每件事情都能增加軸承、密封和轉子等部件的壽命。因為旋轉設備 (例如泵、壓縮機和粉碎機等),對零件之間的對準是非常敏感的,即使是操作條件的微小變化,未對準可能引起這些關鍵元件變得過載和過早出現故障,特別是在高速運行的情況下。

所有的軸即使是低速運轉的,如果想讓軸承延續其整個預期的壽命,也必須對準到允許的誤差范圍之內。恰當的對準是決定軸承、密封和聯軸器壽命的關鍵因素。不幸的是,許多維護部門仍然認為對準僅僅是那些大的、高速軸的設備上才需要執行。許多人除了使用直尺靠近測量以外,不知道有什么辦法來對兩個軸進行對準。除此以外,聯軸器的銷售人員,經常說他們的聯軸器能夠承受一定的未對準而且不會損壞任何東西,顯然這是非常糟糕的說法。聯軸器的設計在允許的對準量情況下不會磨損,但不好的軸對準,即使好于聯軸器制造商要求的一般使用情況,也將很快地毀壞軸承而且彈性聯軸器在完全吸收由于未對準引起的額外應力時也將出現故障。

一、軸對準的定義

軸對準是定位2個或更多軸的旋轉中心,確保設備在正常運行條件下,其旋轉中心是同心的。恰當的軸對準不是由聯軸器轂或軸的TIR(總指示誤差)指示的,而是由軸的支撐元件(例如機械軸承)恰當的旋轉中心指示的。

二、不良對準的影響

恰當的對準設備能夠減少故障發生的風險,通常不良的機械對準中發生的問題包括:生產的損失;密封泄漏;增加振動;更高的能源消耗;軸承故障;軸斷裂;聯軸器磨損;質量問題。

三、軸未對準的分類

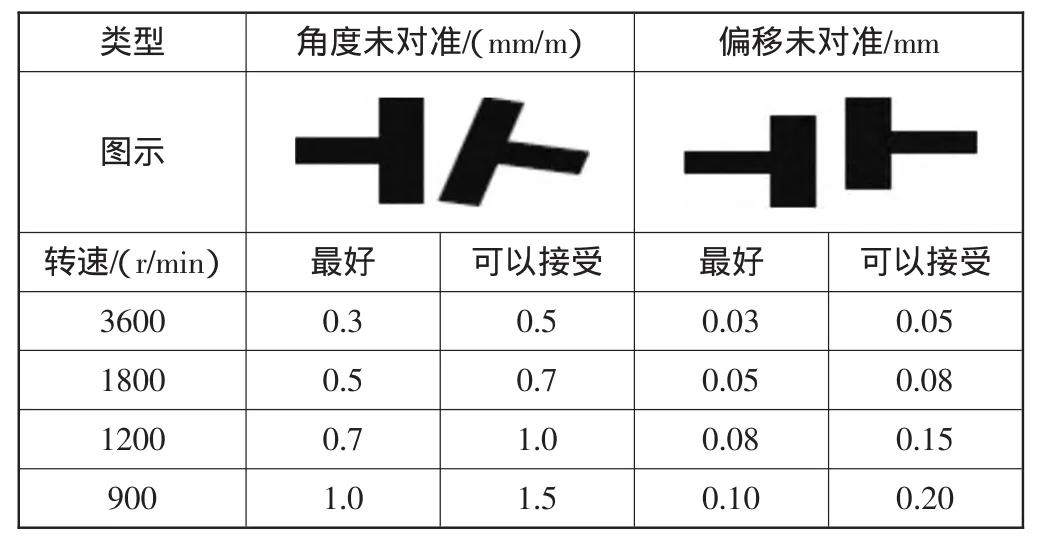

在討論對準誤差之前,應該意識到通常有兩個未對準的元素:角度和偏移。因此也就有3種類型的未對準(圖1)。

圖1 未對準類型

(1)偏移未對準(也稱平行未對準)。當兩個中心線平行,但不是一條線的時候發生平行未對準。它們可能是水平偏移或垂直偏移或兩者都有,在左面或右面的變位,定位在不同的高度。它是在能量從驅動單元傳輸到被驅動單元的平面上測量的軸的旋轉中心之間的距離。通常是在連軸器的中心測量。

(2)角度未對準。當驅動設備與被驅動設備軸線之間有一定角度的時候發生角度未對準。角度或失配可能發生在左邊或右邊,上邊或下邊。如果被驅動設備和驅動設備的軸的中心線被延長,它們將交叉,但既不重疊也不在同一中心線上。角度未對準能夠引起驅動設備和電機的嚴重故障。它是實際軸傾斜的變化,通常是運動的機械與其他靜態機械軸的斜率比較。因此角度未對準的單位是mm/m。

(3)混合未對準。當軸不但存在平行未對準而且還有角度未對準的時,將發生混合未對準。

如上所說的,這里有兩個單獨的對準條件需要糾正。也是有兩個可能未對準的平面,水平面(側到側)和垂直面(上和下),每個對準面有偏移和角度元素,因此這里實際上有4個對準參數應該被測量和糾正。它們是水平角度(HA),水平偏移(HO),垂直角度(VA)和垂直偏移(VO)。

四、軸對準誤差

從最初開始,軸對準誤差已被連軸器制造商的設計說明限制。彈性聯軸器的基本功能是能夠容忍使用直角尺或塞規完成軸對準以后殘留的小量的軸的未對準。根據制造商和聯軸器類型,一些聯軸器制造商已經設計它們的聯軸器能夠抵制3°的角度未對準和1.9 mm的偏移未對準。從聯軸器制造商那里得到的另外一個通常的誤差是間隙誤差。通常這個值被給定為聯軸器面TIR的絕對值(例如面的TIR不超過0.13 mm)。依靠面百分表指示的擺動范圍或被測量聯軸器的直徑,這個數字可能非常具有欺騙性。公平地說,應該注意到聯軸器制造商提供的誤差是確保聯軸器壽命的最低標準;并且是希望彈性原件損壞而不是關鍵的機械元件的損壞。例如,如果這個角誤差被應用到127 mm直徑的聯軸器,聯軸器角度對準的結果將是聯軸器直徑的1 mm/m,或者說沿軸中心線每1 m的距離有1 mm的提升。如果聯軸器的直徑為254 mm,對準的結果將是兩倍的精度(0.5 mm/m)。從中可以總結為,在基于mm/m的角度對準誤差在不考慮聯軸器直徑的情況下能夠應用到所有的軸。

對于存在于這些由于總的未對準結果引起大的應力下的聯軸器,可能不會發生故障,然而,未對準機械上的軸承和密封,很可能在這些條件下發生故障。通常,機械的軸承和密封有非常小的內部間隙,并且容易接收這些像連續捶打的諧波力。

過大的軸未對準量,即對于3600 r/min的機械>0.05 mm,在通常條件下,能夠產生更大的力被直接地施加到機械的軸承上和引起過度的疲勞和軸密封的磨損。在極端的軸未對準情況下,施加到軸的彎曲應力將引起軸破裂和斷裂。機械中普遍使用的軸承是球和輥子軸承,都有一個期望的計算壽命。有些時候被稱為軸承的L10壽命;對軸承的測量或疲勞壽命等級,涉及施加到軸承上的力與相關壽命的統計分析,已經有公式(1),描述軸承壽命怎樣被未對準而增加的力的影響。

這個等式歸功于Lundberg和Parmgren,他們是在1940和1950年通過對軸承尺寸和設計之間基準的可能疲勞壽命實驗性研究的工作中獲得的。對于球軸承L10=(C/P)3×106,對于輥子軸承L10=(C/P)10/3×106。式中L10表示在90%的可靠性的情況下的疲勞壽命的等級,C是基本的動載荷等級,負載將給出一個一百萬轉的壽命,這能夠在軸承樣本中找到,P是施加到軸承相等的動態載荷。總之,隨著施加到給定軸承上力的增加,軸承預期壽命將成立方減小的變化。例如,如果由于未對準的結果增加3倍的力,那么軸承預期壽命將減小27倍。

在過去的20年中,已經進行很多的軸對準研究,結果也導致了評估軸對準質量的很多不同方法。在研究實際的工業機械評估的基礎上,軸的對準誤差通常是在軸的轉速基礎上,而不是軸的直徑或聯軸器制造商的技術說明。通常對準的誤差如表1,但這是沒有被ISO和ANSI公布的特定誤差標準。

表1 通常的對準誤差

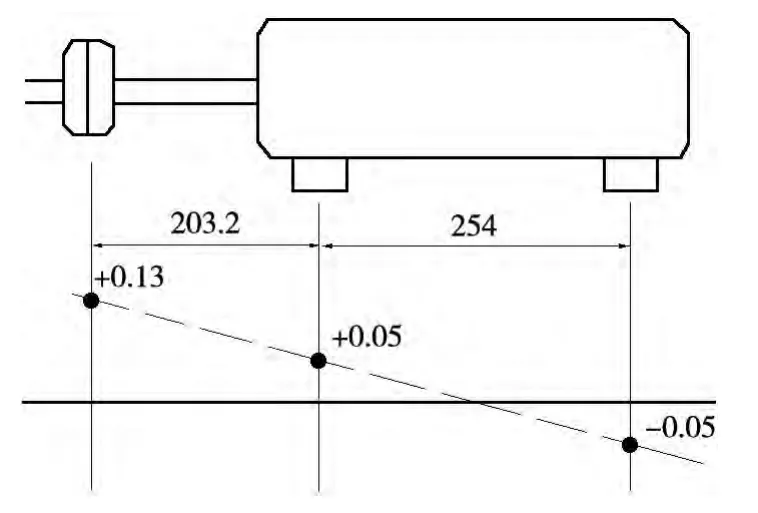

確定軸對準誤差的另外一個通用方法是確保機械腳在被考慮為“零點”的指定范圍內。這種方法有時可能被誤解,如果一個機械的前腳和后腳的糾正誤差<0.05 mm時,則被認為對準了,但對某些機械來說卻是嚴重的未對準。作為通常的規則,機械前腳到后腳的比較小的距離,根據以上對準誤差的標準,可能有更壞的對準狀態。如電機前后腳之間的距離是254 mm,從前腳到聯軸器中心為203.2 mm,如果電機的前腳高0.05 mm,電機的后腳低 0.05 mm,軸的對準結果將如圖2所示。垂直角為 0.4 mm/m,在聯軸器的頂部敞開,在能量傳送平面中有0.13 mm的垂直偏移。如果機械運行在1800 r/min,它將超出可接受的軸對準誤差。這進一步說明,除了不考慮前后腳之間的距離,根據軸轉速的一些軸對準誤差將能夠應用到所有的機械。

圖2 某電機軸的對準結果

五、對準的步驟

對準應該是一個有條理的簡單的過程。但建立一套程序來執行對準是非常重要的。對于每個過程從頭到尾都應該遵守這個程序。如果堅持使用相同的程序一段時間,將發現你對準所花的時間減少,并且完成得更好。目標是建立簡單的軸對準程序,并且每個對準都可以遵循。因此,6個步驟對軸的對準形成一個總括。 ①安全。②清潔。③粗略的軟地腳糾正。④粗略的對準。⑤最終的軟地腳糾正。⑥最終的對準。

當在機械周圍工作的時候,人的安全是首先和重要的問題。在執行工作之前,所有的設備必須確保安全。并且應該給設備充足的時間冷卻。周圍的區域應該沒有障礙物和碎片。必須遵守工廠中所有的安全程序。確保對任務分配充足的時間。任何事情都不要減弱對安全的注意,比如急忙地完成一個工作。

在開始對準工作之前的清潔是能夠節省時間的。在對準開始前清潔工作花費的時間,將在最終調整時得到補償。應該盡可能地進行清潔工作。清潔即是點檢。所有生銹和臟墊片應該被清潔和更換。基座應該用鋼絲刷和溶劑清潔。鞏固墊片組,在一個腳下最多≤3個墊片;安裝定位螺栓;檢查彎曲的軸和過度的磨損;檢查聯軸器有沒有過度磨損;檢查基座的水平性。這兩步將消除很多的軟地腳問題。機械下面的任何外界物質都應該被去除,接觸區域所有的贓物和潤滑脂也應該被去除。

在所有地腳螺栓松的情況下進行軟地腳的糾正。在地腳和機座之間任何的間隙都應該用墊片填實。如果只能輕松地放入一個,那么就僅僅放這一個(最多不要超過3個墊片),不要強行塞入;如果強行塞入,將制造出另外一個更壞的軟地腳問題;在所有的間隙填滿和設備穩定以后,緊固地腳螺栓。

在機械粗略的對準以后,步驟⑤和⑥能夠很容易地執行。確定粗略對準需要達到的標準更多的是一個技術問題,而不是一個標準。為了有效地進行軟地腳檢查,機械必須在與最終對準大概相同的位置。對于安裝在不好基礎上的設備,這一點更重要。因為隨著機械在基礎上的移動,軟地腳狀況也能夠變化。如果基座對于機械凹下或凸出,將很大地影響軟地腳狀態。粗略對準的目的也是使聯軸器中所有殘留的未對準表現出來。如果獲得了這樣的結果,那么就到了最終對準的時候了,它將通過水平和垂直方向的移動完成。

最終軟地腳糾正應該減少每個腳的測量偏差≤0.05 mm。通過消除軟地腳狀態,事實上已經從機械中去除所有的內部未對準。如果不去除發生在軸承之間的這種未對準,它將像聯軸器的未對準一樣影響軸承和密封。軟地腳產生這種內部未對準是因為它事實上是在扭曲機械框架。因此去除軟地腳狀態是非常重要的。

如果前面的步驟被正確執行,最終的對準將是一個微調。最終的對準應該定位機械,這樣在聯軸器處測量的未對準應該在允許的誤差范圍內。這個誤差可能來自于聯軸器制造商,機械制造商,內部標準或一些通常接受的標準,這些誤差使一些未對準存在。當設備的對準在這個誤差范圍以內的時候,對準工作完成。確保所有的螺栓緊固,并進行最后的一組測量來確認你的移動量,并記錄。

6個步驟可以用于每個軸對準。把這個程序應用到實踐中,將會更好地完成工作,將消耗更少的時間來執行對準,從而將執行更少的對準。

六、現實應用中注意的問題

現實中,如果不使用像百分表或激光對準工具來檢查和糾正對準,是很難獲得恰當的對準。恰當的軸對準過程是獲得可靠驅動設備首要的一點,然后再安裝連軸器到設備。例如,移動一個泵,將增加對連接管線的應力。然后電機被移動到恰當的對準,并連接到連軸器。當設備運行足夠的時間使它的溫度穩定以后,關掉它,立即重新檢查對準。由于熱增長,通常在設備沒有達到運行溫度時進行的對準與達到正常運行溫度相比有一定的出入。許多的設備制造商提供熱偏移值,這樣專業的對準人員能夠根據這個熱偏移值在初始的對準過程中進行糾正。

七、總結

與生產損失相比較,對準的費用一般是非常小的,特別是對于關鍵設備的故障。即使隨著便攜式振動檢測設備的引入和非常容易地使用激光對準系統,未對準仍然是旋轉機械過早故障和生產損失的主要貢獻者。對這個原因中的一個是忽略(或誤計算)機械的動態移動。已經表明除了冷對準,當對準的時候,機械的動態移動也應該需要被考慮。

忽略兩個機械從離線到運行時軸對準的動態變化的問題需要更多的注意。這里的安裝表明長期的存在假設可能導致機械可靠性的問題。假設相信“相同的”機械有相同的動態移動,僅僅依靠OEM的建議,忽略可能的水平移動,假設增長是對稱的和僅僅考慮熱的效果。應該像這些假設挑戰和改變行動。

光學的方法,機械的方法,甚至以激光為基礎的監視系統,都需要一些特定的技能和經驗來獲得好的結果。作為一個設備的所有者或操作者,可能對關鍵設備更謹慎地簽訂這些服務合同,而不是試圖增長技能。

不考慮測量真實動態移動的方法,耦合的機械需要設置到冷對準的目標,它將反映軸對準中實際的改變。這將引導為更低的振動水平,增加故障間的平均時間,減少維護花費和增加生產。更像從用百分表的軸對準到用激光系統的軸對準的轉變哲學,這些類型的測量需要一些時間被全面地接受和日常執行。而先進的技術可能相對昂貴,一個簡單的費用/利益分析將幫助你作正確的決定,這能夠顯著地表現在機械的可靠性和利潤的增加上。