基于機器視覺技術的光伏組件電致發光自動識別分析測試系統的研制

■ 龔道仁 袁志鐘 趙文 東野長旭 陳勇 姚宏 尤奇 喻書豪 朱佳

(1. 揚州光電產品檢測中心,國家級光電產品檢測重點實驗室;2. 江蘇大學材料科學與工程學院;3. 青島智目科技公司;4. 中國海洋大學信息學院)

0 引言

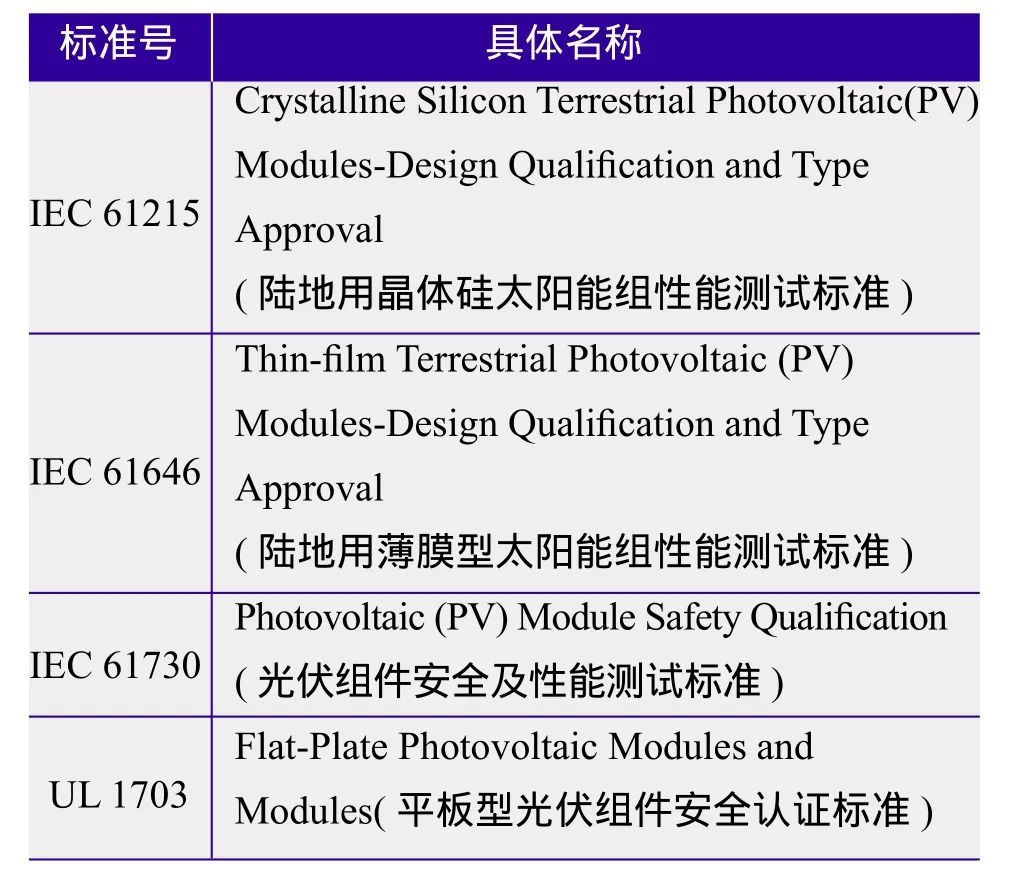

在可再生能源技術中,太陽能光伏是最重要的技術之一,其產品占有較大的可再生能源市場份額[1]。對于太陽能光伏的終端產品——組件而言,在進入市場之前,必須通過一系列的認證[2-5]。目前的國際權威認證機構主要有德國萊茵TüV[6]、德國南德TüV[7]和美國UL[8],這幾家認證機構占據了絕大多數的市場份額。其中IEC 61215、IEC 61646和IEC 61730是光伏組件出口到歐盟的相關標準,UL 1703是光伏組件出口到美國的標準,這些標準的具體名稱如表1所示。

一般而言,太陽能光伏組件的認證工作由一系列的標準化測試組成。組件產品只有全部通過所有測試,才能獲得認證證書,才可在相應市場銷售。這些測試包括:外觀檢查、最大功率測試、絕緣耐壓測試、濕漏電流測試等。越來越多的研究發現,上述標準中光伏組件最大功率的下降與其電致發光圖譜中發現的太陽電池片的缺陷有直接聯系,因此目前在測試和認證中已大量引入電致發光測試作為重要的輔助手段,如揚州光電產品檢測中心就配備了光伏組件的電致發光測試設備。但光伏組件的電致發光測試不同于其他的標準測試,其測試參數容易標準化但測試結果難以評價。因此,光伏組件的電致發光測試標準化過程中,對電池發光圖像的缺陷分析、評級、對未來效能的評價等是難點,也是目前研究熱點。但到目前為止,幾乎所有的光伏組件的電致發光測試系統僅能得到組件的電致發光圖像,需要借助工程師的個人經驗來對結果進行解讀,得到的信息包括:組件中缺陷電池的數量、缺陷的位置、缺陷類型等。我們的目標是將機器視覺技術結合到光伏組件的電致發光測試設備中,能夠利用軟件自動識別電致發光測試圖像中的缺陷電池及缺陷的類型,這樣可避免人為操作可能出現的錯誤并大幅提高工作效率。

表1 光伏組件檢測認證的主要標準

1 電致發光原理及太陽電池電致發光知識庫

電致發光的原理比較簡單,以晶硅太陽電池為例,即在太陽電池正接并施加電壓電流的情況下,注入到p-n結的電子和空穴進行輻射復合而放出近紅外光的現象。如果硅材料內部有雜質、沉淀、位錯等缺陷[9-16],那么電子、空穴優先在這些缺陷處復合,從而減少或沒有近紅外光放出。如果太陽電池的制備工藝出現問題,造成硅片破裂、電極制作質量差等不良狀況[17,18],同樣會造成電注入的問題,會降低其缺陷區域的電致發光強度。硅片不同的缺陷類型,造成電致發光的強度變化是不同,其二維圖像的形貌也不同。

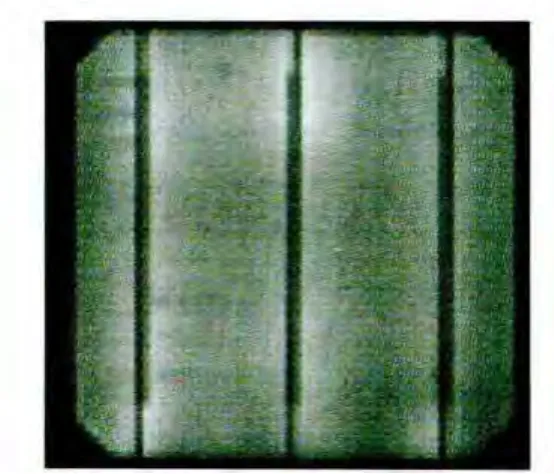

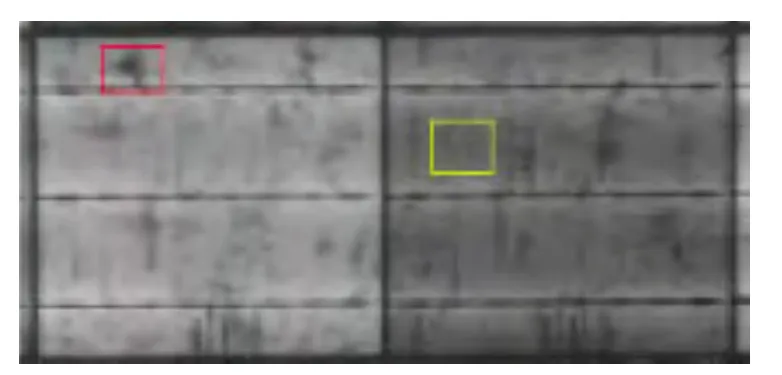

圖1 典型的太陽電池電致發光測試圖

目前,針對太陽電池、組件等,工業界采用的是拍照技術,即通過信號采集設備將太陽電池、組件的整個電致發光測試平面的情況記錄下來,形成二維圖。圖1即為典型的太陽電池電致發光測試圖像,可清晰地看到3條黑線,對應電池正面的3條主柵線,其余的灰色部分則是太陽電池發出的近紅外光。在電致發光的圖像中,可看到電池面上的明暗分布,并由此得出被測試系統的材料及工藝制程的缺陷分布、類型等情況[19-23]。同樣,根據電池的電致發光圖像的整體明亮程度,也可判斷其光電轉化效率的高低,圖像明亮證明其材料、制造工藝缺陷少,效率較高,反之亦然。

根據實際經驗并結合理論分析,我們建立了詳盡的晶硅太陽電池的電致發光缺陷知識庫,詳細標明了每種缺陷的類型,簡要說明了每種缺陷的形成原因。需要說明的是,研究對象僅限于單晶硅太陽電池片及其組件,以及多晶硅太陽電池片及其組件,因此知識庫中僅包含這兩類電池片和組件相應的電致發光缺陷相關數據。

根據各種電池發光缺陷的來源,可大致分為硅片缺陷、電池片制造缺陷、組件缺陷等3大類。硅片缺陷是指在硅片的定向凝固、切片、清洗包裝等過程中的生成缺陷,如雜質和缺陷造成的電池電致發光黑斑、黑圈等,清洗不干凈造成的沾污從而導致的電致發光圖像的暗團等;電池片制造缺陷是指在電池片的制絨、印刷、燒結等制造過程中產生的缺陷,如斷柵、短路等;組件缺陷是指在電極焊接、層壓等組件制造過程中產生的缺陷,如裂紋、虛焊等。這些缺陷都對應著不同的電致發光圖像特征。

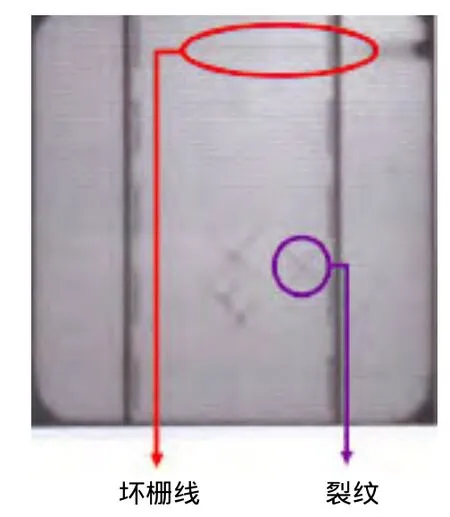

如圖2所示,我們將知識庫中兩種缺陷展示出來,該樣片為單晶硅太陽電池片,兩種缺陷分別為壞柵線(圖中橢圓,紅色)和裂紋(圖中圓圈,紫色)。其中,前者的造成原因是電池片正面的電極副柵線的電接觸不好,導致電注入差,因此其電致發光的亮度暗,其特點是形狀與副柵線平行;后者造成的原因是在電池和組件的制造過程中,電池片受外力作用形成裂紋,該處的電子和空穴輻射復合失效,不會有發光,因此呈現暗線條。同時可注意到,這些裂紋可表明該電池片為單晶硅電池片。對于單晶硅電池片而言,因為其單晶的晶體屬性,因此裂紋呈現規則的形狀(見圖2),為直角交叉的十字形裂紋。在該圖中,僅標出一處裂紋,還有一些類似形態的裂紋在其周圍分布。其他一些太陽電池的電致發光缺陷還包括:氧環、短路、沾污、黑芯、柵線印刷問題、熱斑等,其形態特征各不相同,全部記錄在知識庫中。

圖2 太陽電池片的兩種電致發光測試得到的缺陷

對于單晶硅和多晶硅兩種太陽電池而言,有些電致發光表征出來的缺陷,如氧環、黑芯等,一般僅存在于單晶硅太陽電池片中;有些缺陷在兩種電池片中機理相同,但電池發光的缺陷形貌卻有明顯不同,如裂紋,單晶硅太陽電池片的裂紋呈現規則線條,最常見的是圖2中的十字形,而多晶硅太陽電池,因存在眾多晶界的特性,其裂紋線條大多沒有規律。因此,在知識庫的建立工程中,要充分考慮單、多晶硅太陽電池兩大體系的共同點和不同點,以及這兩種體系帶來的復雜性。

2 光伏組件的電致發光測試系統

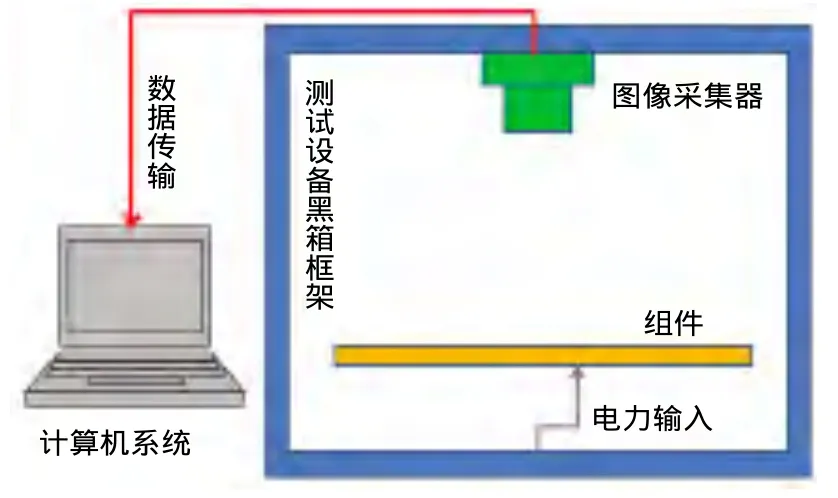

晶硅光伏組件由60片或72片太陽電池串聯組成,然后經過焊接、引線、層壓、封裝等多道工藝加工而成,組件長度一般會達到近2 m,寬度約在1 m。目前,常見的光伏組件電致發光測試系統如圖3所示。光伏組件平放在測試設備黑箱支架上,玻璃面板朝上,在黑箱的頂部安裝有圖像采集器。在電力輸入組件后,組件內的太陽電池產生電致發光效應,發出近紅外光,被圖像采集器采集得到,再通過數據傳輸系統將電致發光圖像傳輸到黑箱外部的計算機系統中,顯示出光伏組件的電致發光圖像結果。

圖3 組件電致發光測試系統示意圖

典型的光伏組件電致發光圖像如圖4所示,該組件為72片電池片的封裝結構。整個組件在電輸入的情況下,每個太陽電池都有近紅外光放出,從而在圖像采集器得到的圖像中,可看到組件內部每一個電池的電致發光情況。圖4中還可看到,電池片組的4條邊緣線呈弧形線條,這是由于圖像采集系統的圖像畸變造成的。在我們的后續機器視覺軟件系統中,將對這部分畸變進行校正。

圖4 典型的太陽電池組件電致發光圖像

3 缺陷檢測

3.1 缺陷檢測原理及流程

電池板EL圖像中,由于各電池片是串聯方式連接,如果電阻不一會導致某些電池片整體偏暗,如圖5所示。

圖5 組件中相鄰電池片呈現亮度不同的電致發光圖像

可看到,圖5左側圖中的缺陷部分(紅色方框區域)和右側圖中的正常部分(黃色方框)亮度幾乎一致,如果用閾值的方法會導致大量誤判。為分離背景和缺陷區域,我們采用了改進的最佳閾值分割方法。

最佳閾值分割的思想是將圖像的直方圖用兩個或更多個正態分布的概率密度函數來近似表示的方法,代表了一種被稱之為最佳閾值化的方法。閾值取離對應于兩個或更多個正態分布最大值之間的最小概率處最近的灰度值,其結果是最小錯誤的分割。具體步驟為:

1)求出圖像中的最大和最小灰度值Zl和Zk,令閾值初值T0=(Zl+Zk)/2。

2)根據閾值Tk將圖像分割成目標和背景兩個部分, 求出兩個部分的平均灰度值ZO和ZB:

式中,Z(x,y)為圖像上(x,y)點的灰度值;N(x,y)為(x,y)的權重系數。

3)求出新的閾值:Tk+1=(ZO+ZB)/2。

3.2 缺陷區域檢測

求最佳閾值后,按以下步驟提取檢測區域:

1)取下一個檢測點。

2)用最佳閾值檢測該點周圍的點,如果該點在其周圍為突變點,如果有,則轉3);否則轉1)。3)擴大滑動窗口的大小,如果在更大的搜索半徑中,依然能保持2)步驟中的比例,則該檢測點是缺陷點,如果相鄰8點中有缺陷點,鏈接該缺陷點。

4)如果不是最后一個點,轉1),否則結束。

3.3 缺陷判定

求得的缺陷點連接成區域,根據要檢測的電致發光缺陷如短路、沾污、黑芯、柵線印刷問題、熱斑等的區域特征,對缺陷區域進行檢測。知識庫中相關內容的豐富程度直接影響到檢測的準確性。

不同的缺陷類型,檢測、判定的難度不同。例如裂紋的判斷要求比黑心,黑邊嚴格,因為一旦出現裂紋將很容易破裂,導致整塊電池板失效。上述方法在判斷局部細小邊緣,尤其是小的裂縫時,很容易漏檢。

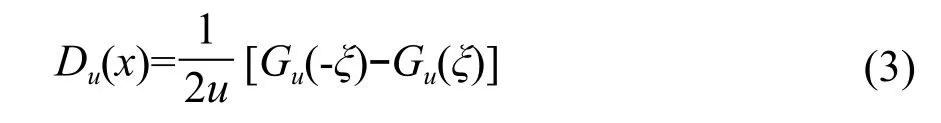

針對這種裂紋的特殊需求,特此定義一種線性算子即微分算子:

即在邊緣提取時,增加一個能產生沖激響應的微分算符可強化類似裂縫這樣的尖銳邊緣。

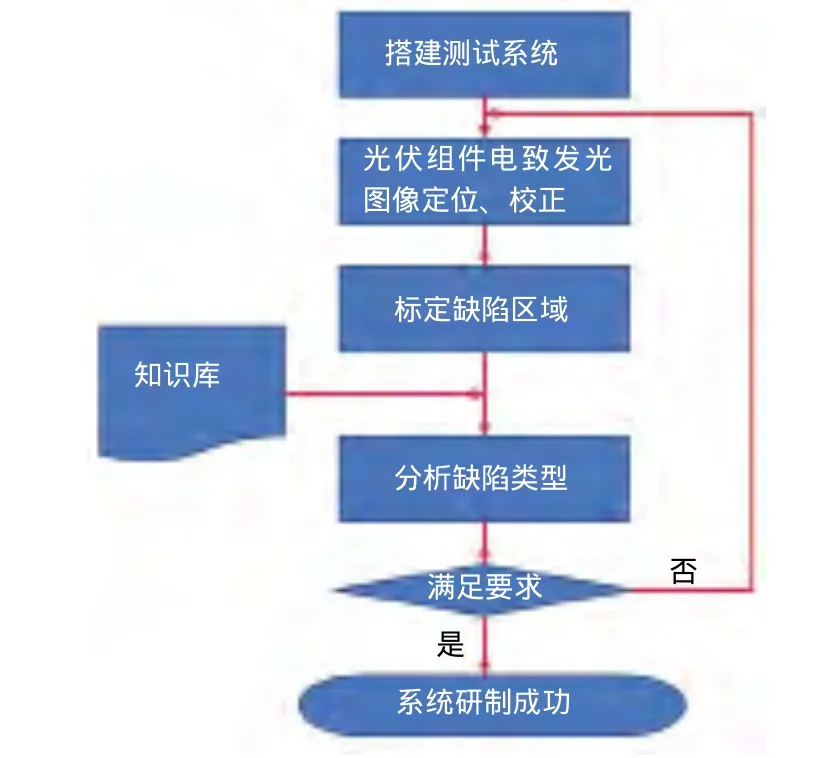

3.4 軟件系統開發流程圖

圖6 系統研制流程圖

圖6是具有基于機器視覺技術、具備自動識別功能的系統開發流程圖。首先要準備一個較詳盡的知識庫,明確定義每一種太陽電池缺陷對應的電致發光圖像特點。系統的硬件部分從搭建系統開始(見圖3),將各種設備搭建、調試到位,然后對光伏組件進行電致發光測試,獲得組件的電致發光圖像。在開發的軟件里,對該圖像進行定位、校正,然后標定出組件中電池片上的缺陷區域,在與知識庫的比對過程中進一步分析缺陷類型。系統測試完成后,檢驗效果,如果達到預期效果,則系統研發成功;如果沒有達到預期目標,則從新開始測試、軟件調試研發。

這個系統的重點是知識庫的建立和自動分析軟件的開發。目前我們的開發團隊中包含材料、測試、機器視覺的開發人員具備材料背景的人員,負責建立知識庫,具備機器視覺開發背景的人員負責編寫自動分析軟件,具備測試背景的人員負責測試設備的調試、維修,并提供光伏組件的電致發光圖像。

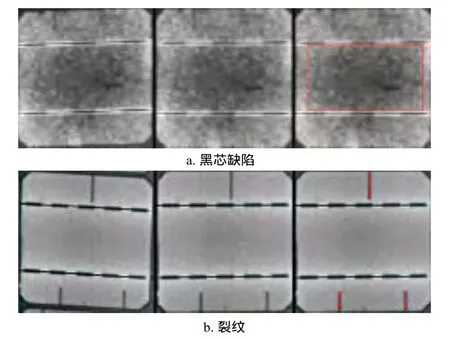

3.5 實驗結果

圖7是我們自己開發的系統測試軟件(該軟件已經申請軟件著作權:基于機器視覺的電致發光(EL)測試系統軟件,申請號:2014R11L251110)分析得到的初步實驗結果。從組件電致發光圖像中選取兩個電池片圖像進行說明,每個電池片包含3幅圖,左側圖為原始圖像,中間圖為校正后的圖像,右側圖是針對中間圖的分析圖像。圖7a是具有黑芯缺陷的電池片,右側圖中紅色方框范圍內是軟件自動分析出的缺陷區域,并自動判斷為黑芯電池片。圖7b是具有裂紋缺陷的電池片,右側圖中紅線標示出上方一條、下方兩條裂紋。目前,我們開發的軟件可標示、分析絕大部分的太陽電池片和組件的電致發光缺陷類型。

圖7 初步的系統分析結果實例(紅色線條標示的為缺陷)

4 結論

本文開發了基于機器視覺技術、具備自動識別功能的太陽能光伏組件電致發光測試系統,實現了以下主要功能:

1)能夠得到清晰的光伏組件電致發光圖像;

2)標出了光伏組件中問題電池片上的缺陷位置;

3)根據電致發光圖像分辨出太陽電池的缺陷類型。

可看出,我們開發的系統達到了預期的效果,今后將用大量的實驗測試來驗證該系統的穩定性、準確度,并不斷更新、維護。另外,目前我們僅關注電致發光的缺陷類型,其實,不同的缺陷類型,不但其形態不同,其危害程度也不相同。下一步的工作,要把缺陷類型與光伏組件的效率表現、工作壽命等數據相結合,實現對組件的效率表現、工作壽命的預測,這項工作正在進行中,需要大量的數據分析。

[1] Hering G. Year of the tiger [J]. Photon International, 2011, 3:186-218.

[2] Thomas D B. A certification program for photovoltaic modules[J]. Solar Cells, 1982, 7: 183-185.

[3] Osterwald C R, Hammond R, Zerlaut G, et al. Photovoltaic module certification and laboratory accreditation criteria development[J]. Solar Energy Materials and Solar Cells, 1996, 41-42: 629-636.

[4] Osterwald C R. Chapter III-2-Standards, Calibration, and Testing of PV Modules and Solar Cells[M]. Practical Handbook of Photovoltaics-Fundamentals and Applications (2nd Edition),2012,1045-1069.

[5] Fertig F, Broisch J, Biro D, et al. Staility of the regeneration of the boron-oxygen complex in silicon solar cells during module certifi cation[J]. Solar Energy Materials and Solar Cells, 2014, 121:157-162.

[6] TüV德國萊茵公司, 大中華區主頁[EB/OL]. http://www.tuv.com/cn/greater_china/home.jsp, 2015-04-02.

[7] TüV南德意志集團, 大中華區主頁[EB/OL]. http://www.tuv-sud.cn/. , 2014-12-17.

[8] UL測試集團, 英文版主頁[EB/OL]. http://ul.com/,2015-02-19.

[9] Weber E R. Transition Metals in Silicon[J]. Applied Physics, A,1983, 30: 1-20.

[10] Moller H J, Long L, Werner M, et al. Oxygen and Carbon precipitation in multicrystalline solar silicon[J]. Physica Status Solidi, 1999, 171: 175-189.

[11] Soiland A K, Ovrelid E J, Engh T A, et al. SiC and Si3N4inclusions in multicrystalline silicon ingots [J]. Materials Science in Semiconductor Processing, 2004, 7: 39-43.

[12] Buonassisi T, Istratov A A, Marcus M A, et al. Engineering metal-impurity nanodefects for low-cost solar cells[J]. Nature Materials, 2005, 4: 676-679.

[13] Macdonald D, Cuevas A. Transition-metal profiles in a multicrystalline silicon ingot[J]. Journal of Applied Physics, 2005,97:033523-1-033523-7.

[14] Yu X G, Chen J H, Ma X Y, et al. Impurity engineering of Czochralski silicon[J]. Materials Science and Engineering: R,2013, 74: 1-33.

[15] Skarvada P, Tomanek P, Koktavy P, et al. A variety of microstructural defects in crystalline silicon solar cells[J]. Applied Surface Science, 2014, 312: 50-56.

[16] Murphy J D, McGuire R E, Bothe K, et al. Minority carrier lifetime in silicon photovoltaics: The effect of oxygen precipitation[J]. Solar Energy Materials and Solar Cells, 2014,120: 402-411.

[17] Chaturvedi P, Hoex B, Walsh T M. Broken metal fingers in silicon wafer solar cells and PV modules[J]. Solar Energy Materials and Solar Cells, 2013, 108: 78-81.

[18] Hassan A H. Defects in geometric design of capsulation of commercial poly-Si solar cell module[J]. Renewable Energy, 2000,19: 617-623.

[19] Hinken D, Ramspeck K, Rothe K, et al. Series resistance imaging of solar cells by voltage dependent electroluminescence[J].Applied Physics Letters, 2007, 91: 182104-1-3.

[20] Fuyuki T, Kitiyanan A. Photographic diagnosis of crystalline silicon solar cells utilizing electroluminescence [J]. Applied Physics A, 2009, 96: 189-196.

[21] Fuyuki T, Kondo H, Yamazaki T, et al. Photographic surveying of minority carrier diffusion length in polycrystalline silicon solar cells by electroluminescence [J]. Applied Physics Letters, 2005, 86: 262108-1-262108-3.

[22] Bruggemann R, Olibet S. Analysis of electroluminescence from silicon Heterojunction solar cells [J]. Energy Procedia, 2010, 2: 19-26.

[23] Tsai D M, Wu S C, Li W C. Defect detection of solar cells in electroluminescence images using Fourier image reconstruction [J].Solar Energy Materials and Solar Cells, 2012, 99: 250-262.