耿83 區井口回壓影響因素及治理措施

王 彬,俞治學,劉學文,王 杰

(中國石油長慶油田分公司第九采油廠,寧夏銀川 750006)

姬塬油田耿83 區位于陜西省定邊縣姬塬鄉劉峁塬區域內,為典型的超低滲透油藏,主力開采層位為長4+5、長6 層,地面原油粘度5.42 mPa·s,密度0.832 g/cm3,凝固點20.5 ℃,瀝青質含量4.8 %。

耿83 區集輸系統目前采用二級布站方式,主要以大井組-增壓點(轉油站)-聯合站模式,形成了單管加溫密閉集輸、井組串接、油氣混輸、站點插輸的集油工藝,配套了油氣混輸泵運行保護及變頻控制技術,實現各站點連續平穩輸油。目前耿83 區下轄聯合站一座,增壓站5 座,轉油站2 座,數字化集成增壓撬2 座,降回壓裝置1 座,拉油點1 座,集油井組115 個,單井集油管線71 條,里程149.6 km,平均井組回壓1.0 MPa。

1 井口回壓主要影響因素分析

井口回壓是原油從井口流到下級站點的剩余壓力,回壓高低從側面反映出地面管道的流體運行狀態,井組產生高回壓與原油自身的性質及集輸工藝、集輸條件有關,原油的粘度大,在常溫下流動性就差,環境溫度降低,集油管線結蠟,造成過流斷面減小,流動阻力增加,由于地形復雜,管線長,井站間起伏大,部分管線埋地深度不夠等各類因素的共同影響,造成油井井口回壓增大。

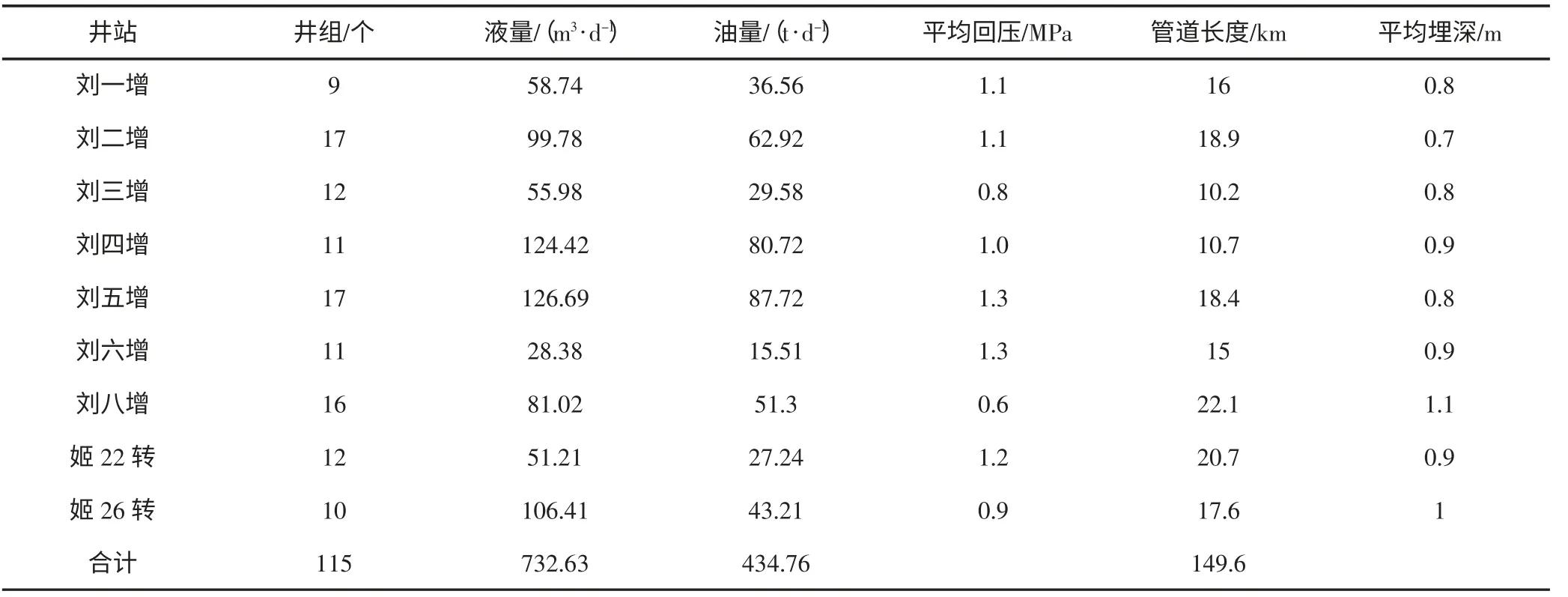

表1 耿83 區井組集輸現狀統計表

1.1 原油物性

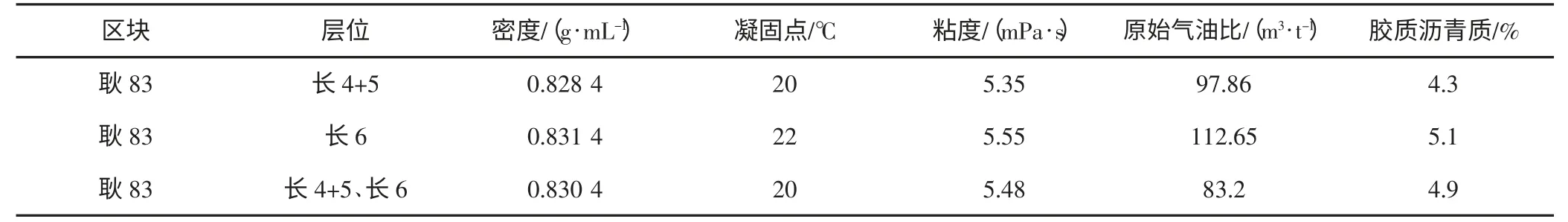

耿83 區目前開發主要層系為三疊系長4+5、長6油層,該區塊原油具有凝固點高,粘度大、膠質瀝青含量高的特點,因此進行單管密閉輸送時,勢必產生較高回壓(見表2)。

表2 耿83 區原油物性表

1.2 環境溫度與地形地貌

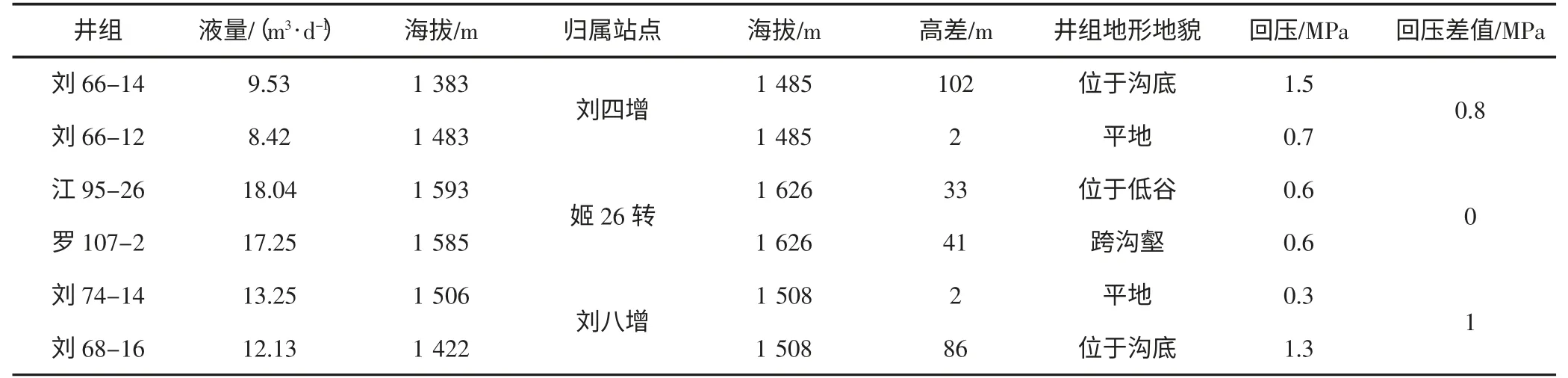

耿83 區域屬于內陸干旱型氣候,最低氣溫-25 ℃,最高氣溫30 ℃,年平均氣溫約10 ℃,除了夏季6~8 月外,其余9 個月的較長時間地面平均溫度均低于原油凝固點;油區地表屬典型的黃土塬地貌,地形起伏不平,地面海拔1 350 m~1 650 m,相對高差300 m 左右,對地面集輸管線的鋪設造成了極大的影響,導致眾多集油管線需跨溝、翻山,增大了水頭壓差及摩阻力(見表3)。

表3 耿83 區原油物性表

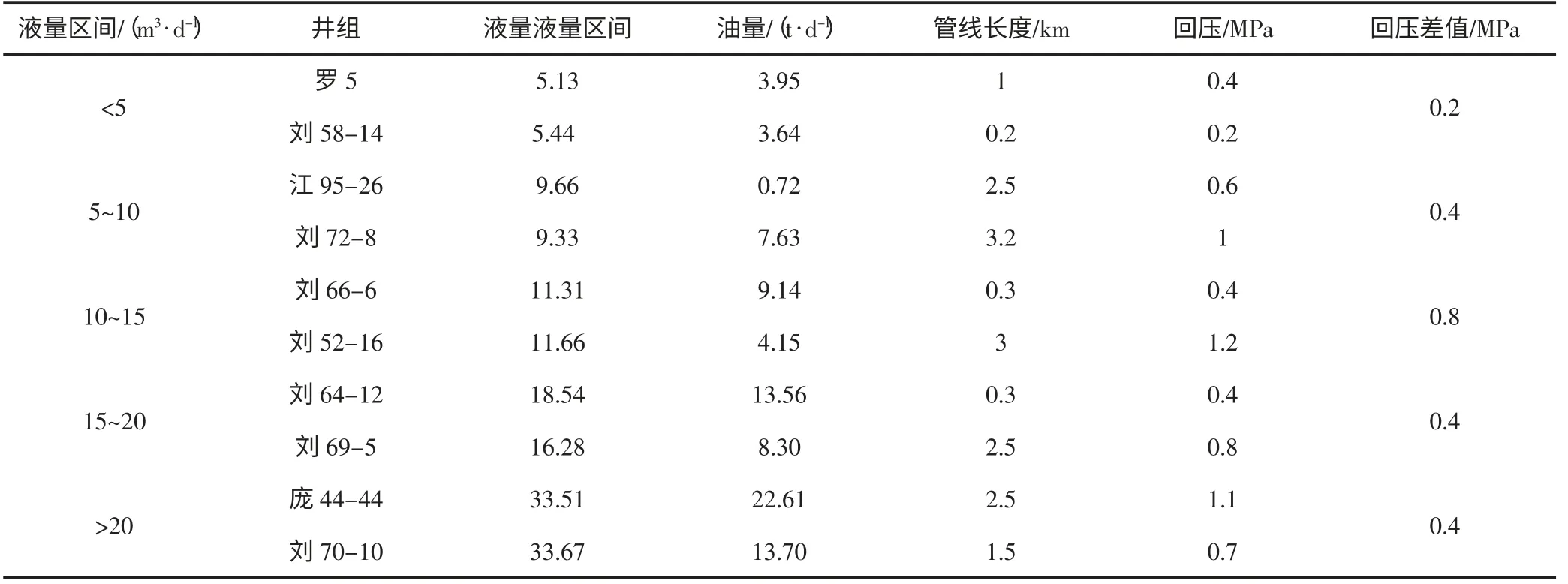

1.3 集輸半徑大

對原油物性的室內評價,結合地形地貌特點,利用蠟沉積熱力學模型、集輸管道熱力及水力計算公式,計算出經濟集輸半徑不大于1.5 km,耿83 區單井集油管線平均里程為2.1 km,勢必造成油井較高回壓生產。通過對液量在5~20 m3/d 范圍內的10 個井組按照液量分為5個區間,具有相似地貌及產液量的條件下,可看出管線長度對回壓影響較大,最大達到0.8 MPa(見表4)。

表4 耿83 區管線長度影響回壓統計表

1.4 管線結垢

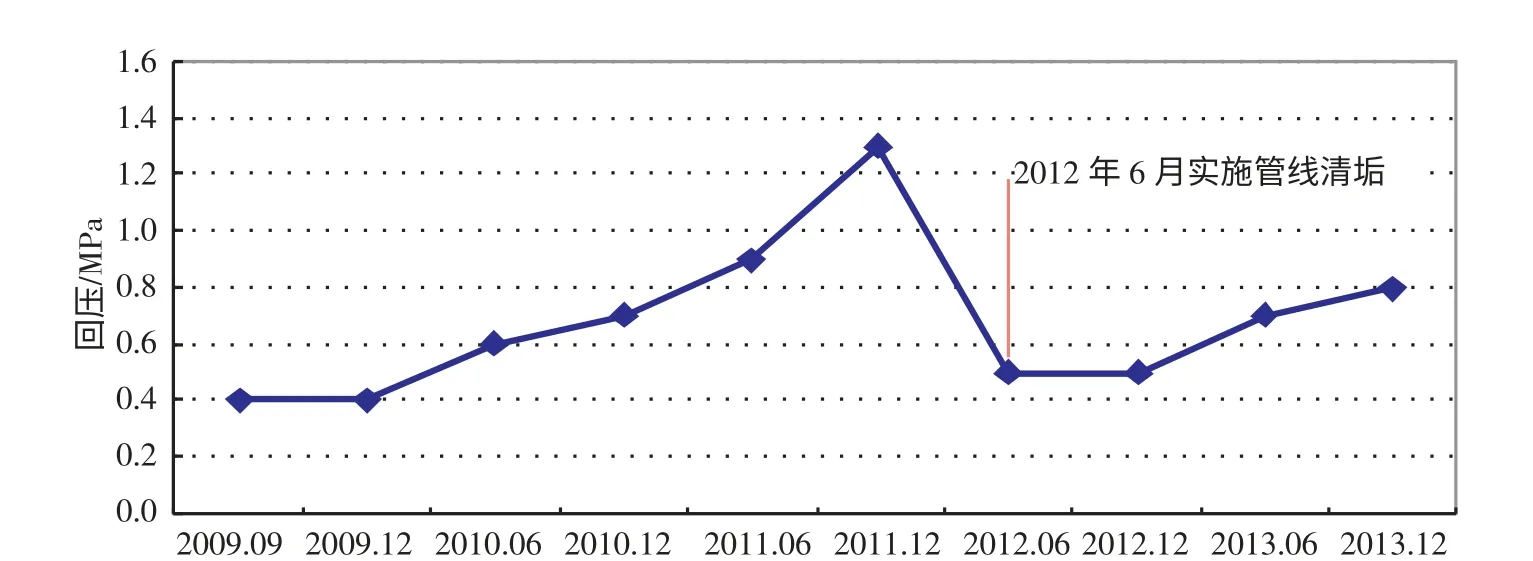

圖1 劉60-4 井組回壓運行曲線

耿83 區為多層系混合開發,來自不同油井的產液在集輸系統混合,加之部分油井水淹,導致成垢陽離子(Ca2+、Mg2+、Ba2+、Sr2+)和成垢陰離子(、)相遇后則會形成BaSO4、SrSO4等難溶化合物附著在管線內壁,造成管徑變小,引起井口回壓上升。由劉60-4 井組回壓運行曲線來看,井組管線自投產運行2.75 年后,回壓由0.4 MPa 上升至1.3 MPa,實施清垢后壓力恢復正常,但隨著管線運行1.58 年后壓力又上升到目前0.8 MPa,因此管線結垢是造成井組回壓上升的重要因素(見圖1)。

1.5 井組液量低、管線埋深淺

耿83 區超低滲透油藏,平均滲透率僅為0.39 mD,平均單井日產液1.57 m3,井組日產液6.373 m3,集油管線中油流速較慢且不能充滿管容;加之該區域受地形條件限制,管溝基本為人工挖掘,且部分地勢陡峭,管線平均埋深小于1 m,因此在原油集輸過程中沿途溫降幅度較大,原油粘度也隨之增大,流動性逐漸變差,導致井口回壓增大。

2 降回壓主要治理措施

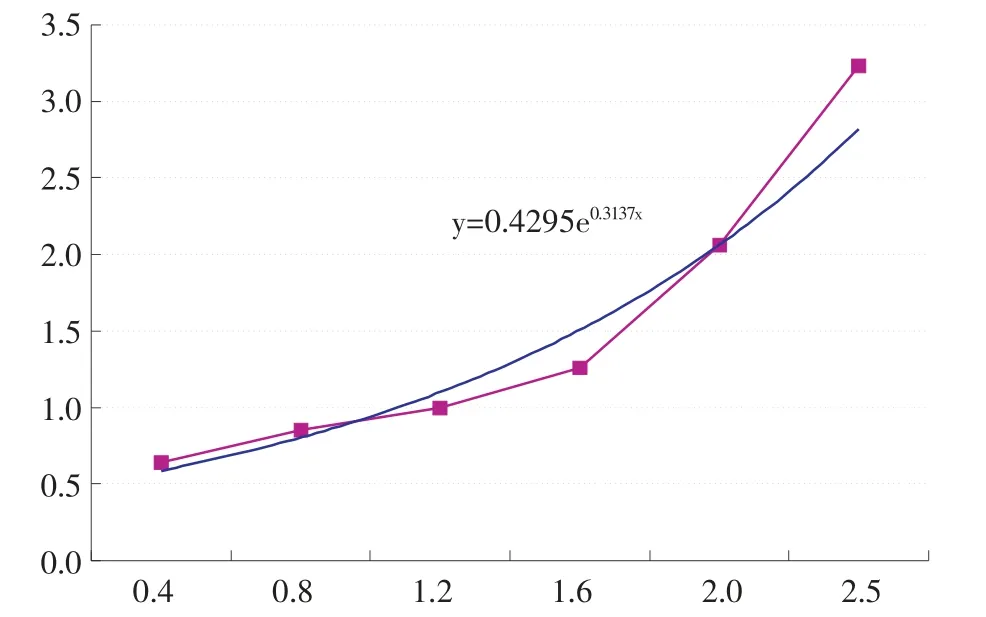

耿83 區原油含蠟量高,冬季運行回壓高,易造成管線凍堵、熱洗掃線頻次增加、安全風險大,同時高回壓會造成井口產液量降、盤根更換頻繁、抽油機負荷增加、抽油泵效降低、能耗增加等問題。對多個不同回壓下單量車與事故罐井組液量差值進行對比,隨著回壓的升高,影響的液量成指數函數關系增加,回壓達到2.5 MPa 時,影響液量達到10 %。

圖2 回壓對產液量影響的管線曲線

通過對以上影響回壓的各類因素結合實際情況進行分析確定了原油粘度大、管線埋深淺、溫度低、管線結垢是導致耿83 區回壓高的關鍵因素,針對以上問題實施了以下降回壓治理措施。

2.1 降管線,提高埋深

通過2012-2013 兩年的集油管線埋深專項治理工作,耿83 區累計實施降管線40 km,并對管線懸空處、跨越外露處實施巖棉管保溫,同時對斜坡處易被雨水沖刷處管線實施草袋護坡保護,實施此項措施后,通過對管線末端進站溫度進行檢測,平均進站溫度提高了3 ℃。

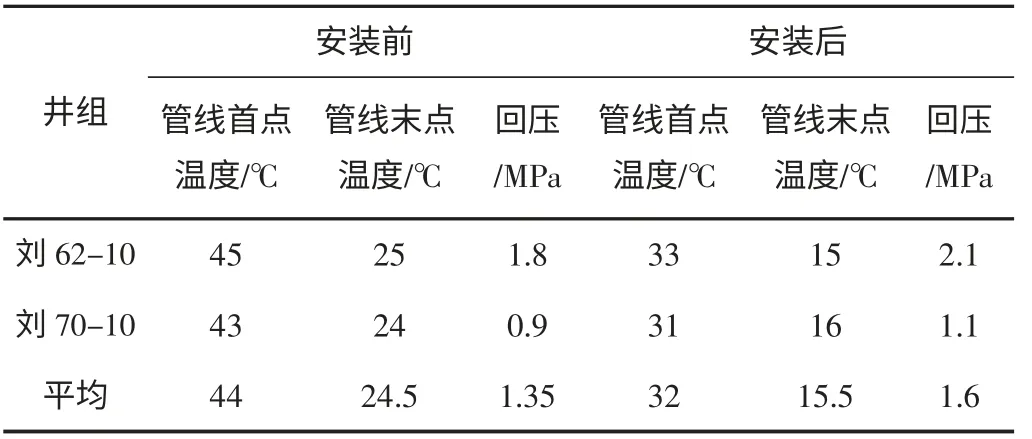

2.2 提高管線首點輸油溫度

在井場安裝水套加熱爐提高原油溫度,降低原油黏度,是解決油井高回壓的較好措施,并且達到了預期的效果。目前耿83 區流程井組共計安裝立式水套加熱爐、水煮爐共計70 臺,通過現場加熱爐實際使用情況,可以看出加熱爐點爐后集油管線出口溫度可提高12 ℃,井站溫度可提高9 ℃,且經過加溫后的原油進站溫度均保證在原油凝固點以上, 降回壓幅度達到0.25 MPa(見表5)。

表5 加熱爐對溫度的影響

2.3 清防蠟工藝

耿83 區目前采取化學防蠟與物理除蠟相結合的治理措施。化學防蠟用的清防蠟劑主要為CX-1、CX-3,清蠟劑的作用過程是將已沉積的蠟溶解或分散開使其在油井原油中處于溶解或小顆粒懸浮狀態而隨油井液流流出,而達到降粘、降凝的作用,投加方式為:油套環空投加,濃度200~400 mg/L,管線投加,濃度200 mg/L;物理除蠟主要依靠投清蠟球,通過定期的清蠟球對管壁附著蠟質的刮削,確保管線有較大的管徑,增加過流面積,達到降回壓的作用,目前耿83 區實現投球的管線為58 條。

2.4 清防垢工藝

針對集油管線結垢嚴重的問題,耿83 區同樣采用化學防垢及高壓射流物理清垢相結合的方式。

化學防垢主要是環套投加AD43-3,濃度50 mg/L;管線及站內集輸系統投加CQ-Z01、AD51-20 鋇鍶阻垢劑,通過該類鋇鍶阻垢劑在集輸系統的投加,對管線結垢起到了一定抑制減緩作用,劉四增站內自2011年投加鋇鍶阻垢劑后,總機關匯管結垢情況明顯好轉,站內運行壓力由0.3 MPa 下降到了0.23 MPa,效果明顯。

物理清垢則采用的是機械清垢球打壓清垢的原理,對管壁附著垢層進行旋轉刮削除垢,通過清垢后的管線能夠達到恢復投球的目的,耿83 區累計實施管線清垢60 km,清垢后管線回壓平均下降0.2 MPa,實施總機關匯管清垢8 具,清垢后總機關壓力平均下降0.1 MPa。

3 經濟效益評價

(1)通過對6 個井組33 口油井進行降回壓治理后,日增油1.21 t,則年增油441.7 t,創造產值220.8 萬元(見表6)。

(2)每年10 月-次年4 月是管線熱洗、吹掃的高峰期,按照平均每月70 次的頻率,單次作業1 300 元/次計算,則該時間段內所需特車及罐車費用至少在63.7萬元,若確保管線投球及加藥,并采取其他治理措施,施工作業頻次將降低1/3,節約成本近21.2 萬元。

(3)利用伴生氣資源加熱原油,以一個燃煤水套爐和一個燃氣水套爐作對比,燃煤爐每月需要原煤9 t,按462 元/噸和每年9 個月計算,則相對燃氣爐多消耗費用3.7 萬元。

表6 降回壓治理增油效果統計表

4 結論與認識

(1)降回壓工作是一項日常工作,但隨著油井生產的變化以及滾動開發的進行,又會有高回壓井產生,因此只有不斷的采取降回壓措施,使油井回壓控制在合適壓力范圍,才能保障油田的長期穩產。

(2)油井清防蠟、清防垢是降低回壓的一個重要措施,根據井組集油管線現場解堵情況來看,管線絕大部分是蠟堵,同時隨著結垢情況的加重,回壓也會逐步上升,進一步進行新型化學試劑效果評價及引進必要新工藝勢在必行。

(3)加降粘、降凝劑是降低單井回壓簡化集輸工藝的有效途徑,可在耿83 區集油管線試用破乳劑進行降粘效果評價及推廣,保證油井的正常生產,達到增加原油產量的目的, 同時促進了地面集輸工藝技術水平的提升。

[1] 何毅,郭靖,等編著.長慶油田井口高回壓影響因素及治理措施[J].石油工程建設,2012,(6):124-126.

[2] 趙新智,李文學,等編著.高回壓井組的綜合治理[J].油氣田地面工程,2007,26(5):23-24.

[3] 鄒曉燕,牟安勇,等編著.油井降回壓工藝技術研究及應用[J].石油鉆采工藝,2002,24(S1):93-94.

[4] 鄭延成,李克華,等編著.防蠟劑與清蠟劑的研究概況及其發展趨勢[J].精細石油化工,1992:(5):13-15.