榨膛內壓力對榨螺應力應變及油料出油率的影響

胡志剛 邱云峰 涂德先

(武漢輕工大學機械工程學院,湖北武漢 430023)

機械壓榨制油是一種傳統而又古老的方法,雖然目前大多食用油脂加工企業都采用溶劑萃取等化學方法來提取植物油脂,但在食品安全問題越來越受到重視的今天,低溫冷榨植物油又重新受到了消費者的青睞。20世紀初,美國人V.D.Anderson發明了連續式螺旋壓榨機使油料加工得以實現規模化生產[1]。但到目前為止,關于榨油機械設備的設計優化和制造工藝等方面,都還缺乏一套系統、完整的理論依據,榨油機的設計制造還大多依賴工程師的經驗。植物油料在壓榨中的物理特征及生物組織結構變化是一個非常復雜的過程,顧毓珍[2]通過7種油料的水壓機壓榨試驗后,提出了油料壓榨的通用壓榨公式;貝洛波羅道夫[3]根據流體動力學原理,建立了壓榨過程的流體動力學方程;也有研究者[4,5]嘗試利用流固耦合滲流理論來建立油料的壓榨數值模型,但對于油菜籽、大豆、花生等常見油料壓榨力學特征變化過程,都還沒有形成成熟、系統的理論體系。油料在壓榨過程中的應力應變關系具有明顯的非線性特征,為了對油料壓榨過程中的力學特性進行分析,需要建立側限排油壓榨條件下的應力應變數學模型。而目前巖土工程力學理論已經比較成熟,可借助相關理論,提出相應的非線性應力應變簡便計算模型。

1 榨膛內基本力學特性

1.1 油料的壓榨力學特性

分析油料壓榨過程中的流固耦合特性,對比土力學的多孔介質滲流理論,借助Karl Terzaghi的研究成果,提出的油菜籽、大豆、花生等植物油料壓榨過程的孔隙比與有效應力的半對數型應力應變模型[6]:

式中:

e、e0——分別為油料空隙比和壓榨前的初始孔隙比;

σ、σ0——分別為油料所受應力和初始有效應力,MPa;

CC——壓縮系數。

利用Duncan-Chang模型,提出油料壓榨過程的雙曲線型應力應變模型[7]:

1.2 榨螺的受力計算

榨油機榨籠為榨油機的主要工作部分,而油脂的壓榨擠出過程主要發生在榨籠的內腔(榨膛),榨螺軸為榨膛的主要部件,為便于制造和后期維修,榨螺軸一般由芯軸、榨螺和錐圈等組成,榨螺為榨膛內的主要工作元件,對壓榨油料的出油質量和出油率有著關鍵的作用。圖1為典型的單螺桿榨油機的榨膛結構示意圖。

螺旋榨油機榨螺的力學計算,已有較為成熟的經驗公式[8]。以LYZX18型單螺桿榨油機為例,榨螺軸上共有7節榨螺(從前到后分別編為1~7號),根據榨螺的結構參數及各節空間壓縮比,計算作用在每節榨螺上的單位壓力、單位軸向力、單位圓周力和單位徑向力,計算結果見表1。

圖1 榨膛結構示意圖Figure 1 Squeezing chamber Structure diagram

2 榨螺的有限元分析

由于榨螺曲面比較復雜,對其進行有限元分析,首先要選用具有較強曲面造型功能的三維軟件(如Catia、UG、Pro-E等),建立榨螺的三維實體模型,然后導入ANSYSWork-bench軟件進行有限元分析[9]。

表1 各節榨螺受力計算結果Table 1 Squeeze screws stress calculation results

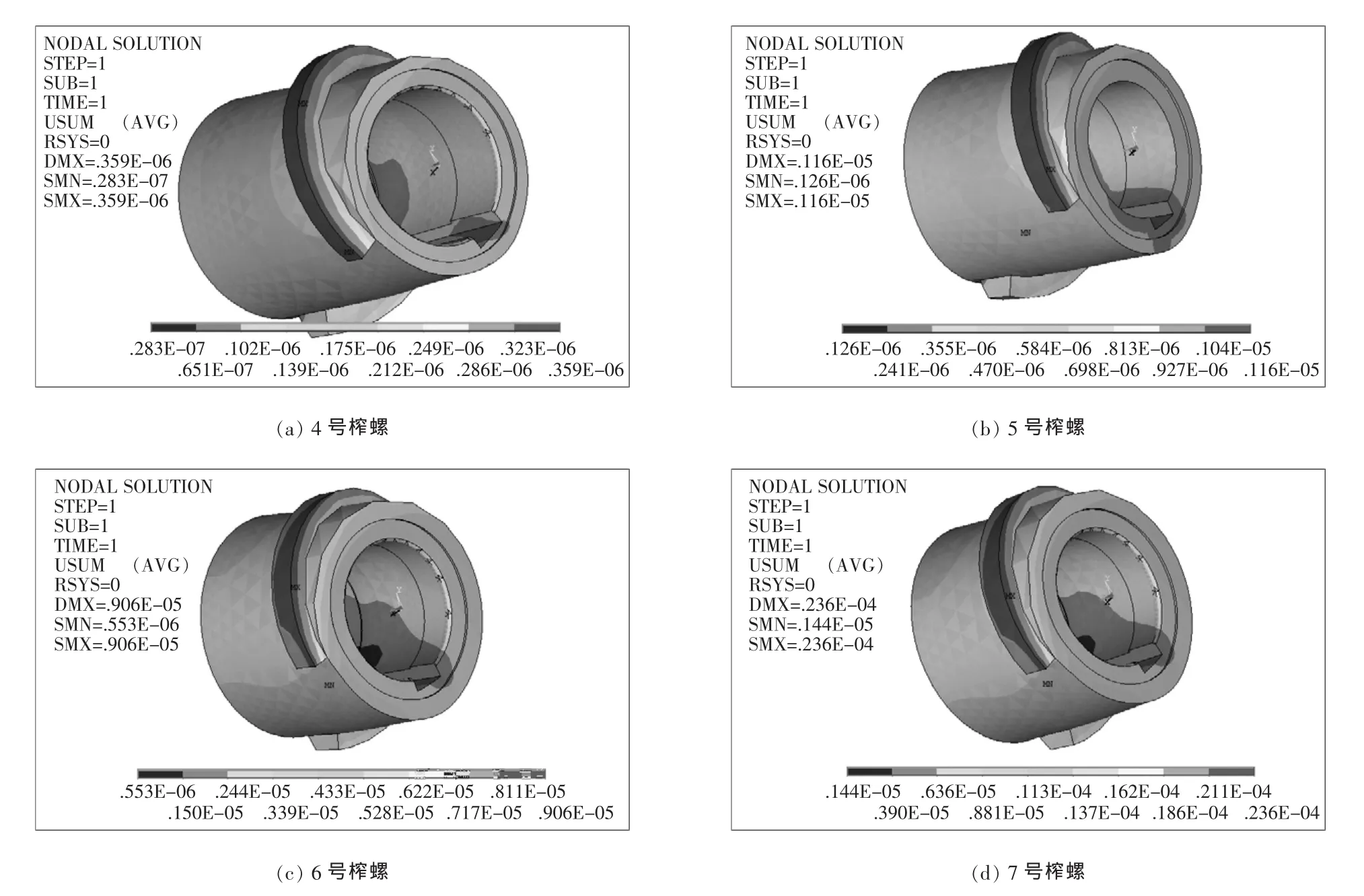

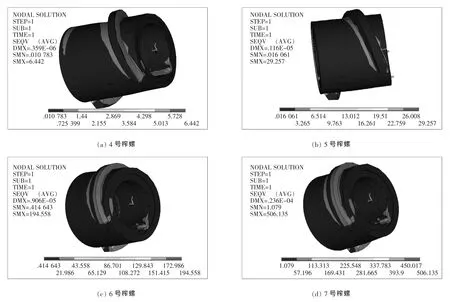

根據有限元分析的一般步驟,首先定義單元類型和節點(實體單元,solid,10nod92),輸入材料屬性(選用 40Cr),進行網格劃分;然后確立邊界條件,因為榨螺軸的兩端通過軸承固定在機架上,可以對1號和7號榨螺的端部進行全約束,而對于其余榨螺,可視其端面情況添加進行約束,如在軸孔面上添加徑向約束,鍵槽側面上添加法向約束,再根據前述受力計算結果添加外載荷;最后進行求解分析。由于油料壓榨是一個逐漸加壓的過程,后段榨螺明顯比前段榨螺所受的力要大得多。圖2和圖3分別顯示了4~7號榨螺所受的應力及應變分析結果。

由圖2、3可知,榨螺的應力應變隨螺旋線發生漸變,在7號榨螺的螺紋根部處應力達到最大(達到506.135 MPa),這是由于油料在螺桿的推進和擠壓下,對榨螺施加軸向力和圓周力,使得螺紋根部產生較大的應力集中。同時榨螺螺旋側面承受著巨大的壓力,因此對榨螺軸及榨螺的材料選擇和加工工藝都要有較高的要求,應盡量避免過多的倒角和小尖角。6號榨螺的最大應力不超過12 MPa,所以前段榨螺可以考慮不使用合金鋼,一般的結構鋼進行合適的表面處理后即可達到要求。

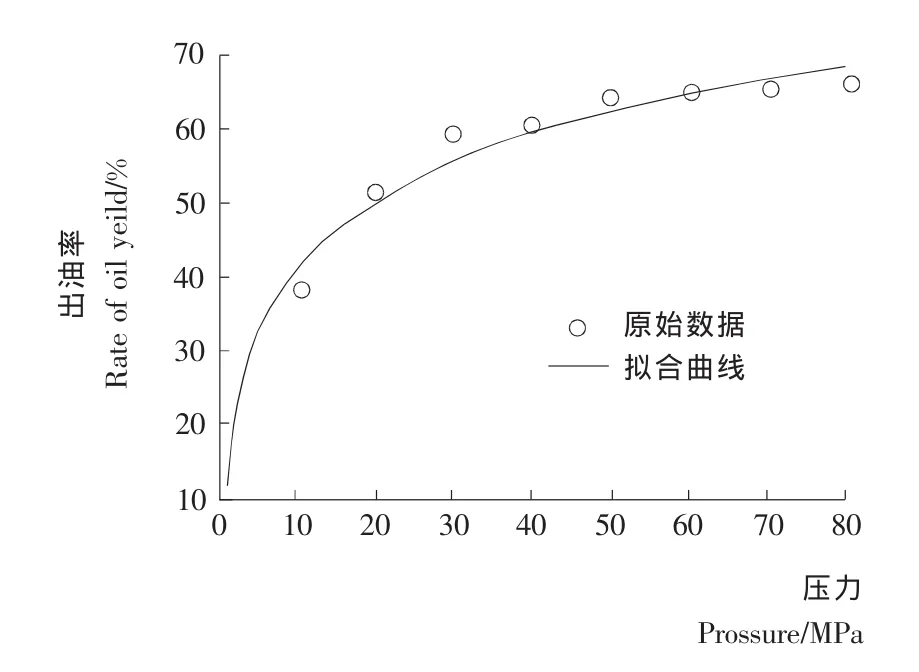

3 油料的壓力與出油率試驗

采用簡單的柱塞式壓榨試驗裝置[10],選擇油菜籽和花生仁兩種常見油料作為試驗對象,出油壓力分別采用10,20,30,40,50,60,70,80 MPa,共 8 種壓力值,通過壓力機加載達到目標壓力,然后測定出油值和殘油值,分別計算出各個試樣油料的出油率,利用MATLAB的Curve Fitting Toolbox進行擬合,得到了如圖4和圖5所示的油菜籽和花生仁出油率與壓力關系曲線。

由于油料的生物特性及物理上的不規則性,對油料顆粒的應力應變過程很難準確地計算仿真。由物理學基本知識可知,榨膛內榨螺與油料所受的應力是作用力與反作用力的關系,根據前述對榨螺的受力計算及應力應變分析,可知油料在榨膛內各階段所承受的應力應變情況。

由圖4、5可知,油料所承受壓力與出油率呈對數關系,在壓力上升的前段(30 MPa以前),隨著壓力的增加,出油率上升較快,當壓力增加到40 MPa以后,出油率的增加值明顯下降,60 MPa以后出油率已經增加非常緩慢,這是由于過大的壓力導致油料間的孔隙減小,堵塞了流道,阻礙了油液的滲流。

通過應力應變分析仿真和油料壓榨試驗,可以看出,油料的出油主要集中在6、7號榨螺,幾種常見的植物油料,在受到的壓力達到50~60 MPa的壓力后,出油率已經很高了,要想繼續提高出油率,簡單地通過提高壓力已無太大必要,這時可考慮如何保持油路通暢和持續保壓。

4 結論

通過對螺旋榨油機榨膛內油料及榨螺的力學特性分析,采用軟件仿真和壓榨試驗相結合的方法,對榨膛內榨螺的應力應變進行了模擬仿真,通過試驗找到了常見油料的壓力與出油率的關系。得出了如下結論:

圖2 榨螺應力云圖Figure 2 Squeeze screws stress nephogram

圖3 榨螺應變云圖Figure 3 Squeeze screws strain nephogram

(1)在榨螺的結構設計和材料的選擇上,可以通過計算機模擬仿真的方法進行優化設計,以提高壓榨效率和節約成本;

(2)油料的螺旋壓榨取油并非壓力越大出油率越高,對于不同的油料,尋找合適的出油壓力才是重要的;

(3)植物油料壓榨理論雖然還未成熟,但可以通過計算機仿真等數值計算方法和物理樣機試驗相結合的方法,探索其規律。

圖4 油菜籽出油率與壓力關系曲線Figure 4 Rapeseeds rate of oil yield and pressure curve

圖5 花生仁出油率與壓力關系曲線Figure 5 Peanut meats rate of oil yield and pressure curve

1 何東平.食用油脂加工技術[M].武漢:湖北科學技術出版社,2010:38~76.

2 齊玉堂.油料加工工藝學[M].鄭州:鄭州大學出版社,2011:90~103.

3 施亮林.蓖麻籽螺旋壓榨機理及關鍵技術研究[D].長沙:中南大學,2013.

4 Li Ying,Fabiano-Tixier,Anne Sylvie,et al.Direct green extraction of volatile aroma compounds using vegetable oils as solvents:Theoretical and experimental solubility study[J].LWT-Food Science& Technology,2014(59):724 ~731.

5 鄭曉,林國祥,游燕.可變形芝麻與花生餅的滲透率試驗與數值模擬[J].食品與機械,2006,22(5):69~73.

6 Huaqing Wang,Jiayong Tian.Acoustoelastic theory for fluid-saturated porous media[J].Acta Mechanica Solida Sinica,2014,27(1):41 ~53.

7 鄭春婷,蔡燕燕,戚志博,等.基于回歸分析法的改進Duncan-Chang模型研究[J].武漢理工大學學報,2012,24(4):108~112.

8 余南輝,李詩龍,柳德文.基于有限元法的螺旋榨油機榨螺的應力分析[J].輕工科技,2014(2):57~58.

9 張朝暉.ANSYS結構分析工程應用實例解析[M].北京:機械工業出版社,2010:33 ~125.

10 鄭曉.油料壓榨理論與試驗研究[D].武漢:武漢理工大學,2005.