河南油田稠油聯合站污水分段處理工藝技術及應用效果

李曉峰,趙聯峰,賈文放

(中國石化河南油田分公司第二采油廠,河南唐河473400)

1 稠聯污水處理系統現狀

稠聯污水處理系統投產于1988年,2008年、2011年對系統進行兩次擴建后,設計日處理液量8 000 m3。目前實際日均處理已達10550 m3,系統處于超負荷運行狀態,水質排放達不到設計的處理指標。另外外排污水含有較大的熱量,造成了熱能的浪費[1-2]。

目前采用的是“三級沉降、兩級過濾、兩級凈化沉降”工藝。該流程是重力沉降流程,靠油水密度差進行沉降處理,不能有效地把稠油污水中的溶解油、懸浮物等成分分離出來。

2010年年底稠聯每天污水已達11 000~12 000 m3,每天開發回注污水2 600 m3,生化處理達標外排3 000 m3/d,每天還有約6 000 m3污水無出路。稠油采用的是熱采開發工藝,需要把清水加熱到350℃的高壓蒸汽回注到油層,每天需要加熱20℃的清水3 500 m3,造成了清水與燃料的浪費。另外,處理后的污水水質不達標,懸浮物濃度高達65 mg/L,遠遠高于10 mg/L的標準[3]。因此,有必要對系統的處理工藝進行完善。

2 稠聯污水處理現場試驗

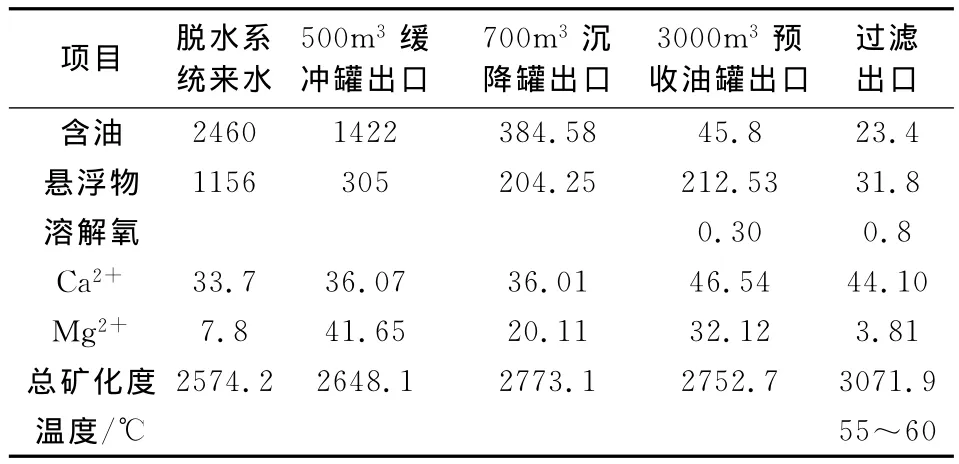

對稠聯各段污水水質進行了分析(表1),稠油污水有分段處理的基本條件。

2.1 氣浮試驗

2011年3月,遼寧華孚環境工程有限公司對該站的含油污水進行了0.5 m3/h的氣浮試驗應用研究,流程分別為:原油脫出水 →500 m3緩沖罐→700 m3沉降罐→溶汽浮選機→中間水箱→大孔弱酸樹脂軟化(D113)→出水水箱外排;原油脫出水 →500 m3緩沖罐→3 000 m3沉降罐→溶汽浮選機→中間水箱→大孔弱酸樹脂軟化(D113)→出水水箱外排。

表1 稠聯污水水質分析數據 mg/L

溶汽浮選機進水設了兩個點,分別是700 m3沉降罐和3 000 m3沉降罐。試驗結果表明:①試驗出水指標達到了設計目標,即石油類和懸浮物均小于20 mg/L;②本次試驗,系統運行可靠,處理效果穩定,可在實際生產中應用推廣;③氣浮處理單元,具有一定的抗水質、水量負荷沖擊的能力;

2.2 離子交換試驗

用凈化污水對樹脂處理的情況進行了試驗,試驗在凈化污水外輸泵出口連續進行,結果表明:D113改進型弱酸陽離子樹脂的處理效果,能夠有效去除稠油污水中的的硬度。

2.3 試驗主要結論

試驗結果表明:稠聯含油污水經調節、沉降后經氣浮處理,再經弱酸大孔樹脂交換軟化,出水水質分別達到開發回注、生化處理外排、注汽鍋爐回用的水質標準。大孔弱酸樹脂相對于強酸樹脂來說更適合稠聯污水,它的抗污染能力相對更優于強酸樹脂,出水清澈。

3 稠油污水處理工藝技術改造

3.1 使用的主要技術

3.1.1 稠油污水氣浮處理技術

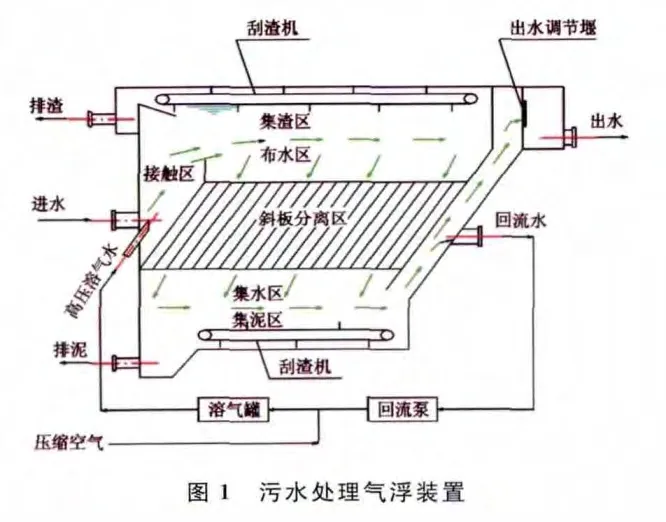

氣浮裝置是一種用于污水處理的固-液和液-液分離的設備(圖1)。該裝置通過高壓回流溶氣水減壓產生大量的微氣泡,使其與廢水中密度接近于水的固體或液體微粒粘附,形成密度小于水的氣浮體,在浮力的作用下,上浮至水面,進行固-液或液-液分離[4]。

ADF(斜板溶氣氣浮)氣浮裝置工作前應盛滿清水。啟動后,溶氣泵進入工作狀態,當溶氣泵的出水壓力超過0.6 MPa,并穩定10 min后,ADF氣浮裝置開始進含油污水。含油污水與通過釋放器進入接觸區的回流溶氣水及其釋放的微氣泡充分混合,懸浮物與微氣泡結合形成氣浮體,進入布水區,此時較大的氣浮體迅速上升至集渣區,較小的氣浮體進入斜板分離區,根據淺池原理,這些氣浮體中的大部分氣浮體將在此被去除。密度較大的顆粒將下沉至氣浮裝置底部,通過自動排泥閥將其排出。

3.1.2 高溫、高含鹽、高含有機物污水硬度去除技術

硬度的有效去除是稠油污水循環利用的關鍵,鍋爐用水首先對硬度提出了嚴格的要求。如果鍋爐給水中存在鈣鎂離子,則經過一段時間運行后,爐管上會生成水垢。油田注汽鍋爐清水給水標準(SY0027-94)中規定:給水硬度應小于0.1 mg/L。而稠油污水經常規處理后,污水中硬度高達100 mg/L左右,因此,必須采取有效技術去除污水硬度,實現污水替代清水回用鍋爐目的。與清水常規軟化技術相比,稠油污水軟化具有很大的技術難度,主要在于稠油污水中含有機物濃度高、礦化度高、水溫高,表現為COD(化學需氧量:是以化學方法測量水樣中需要被氧化的還原性物質的量)300~500 mg/L,含鹽量3 000~4 000 mg/L,水溫50~65℃,因此稠油污水的軟化關鍵在于選擇耐污染、易再生、適應高溫、高COD、高含鹽稠油污水的離子交換樹脂及適合稠油污水的軟化裝置。D113改進型弱酸陽離子樹脂適合稠聯污水的軟化處理。

3.2 處理工藝流程

污水處理流程見圖2。

污水回收流程為:弱酸軟化正洗水、過濾器反洗水→反洗回收水池→提升泵→2000 m3緩沖罐。弱酸再生排水→酸、堿中和池→提升泵→凈化水罐→注水。

事故流程為:①主要處理設施均設有超越管線;②當來水水質惡化時,通過及時調整加藥量改變處理效果;③當雙濾料過濾器后出水水質短時間不合格時,根據水質情況,將水打回調節水罐進行再處理[5]。

3.3 工藝流程特點

(1)針對稠油聯合站水質水量波動性大,高含油、高含懸浮物的特殊性,采用先緩沖再沉降,斜板除油和浮選機相結合的方法,先穩定除油再除懸浮物,達到有效順利除油、除懸浮物的作用。

(2)關鍵設備浮選機和多介質過濾器采用進口技術。采用高質量、高效設備把關,保證過濾系統和軟化系統不被污染和保證出水水質(油和懸浮物小于2 mg/L)。

(3)采用弱酸大孔樹脂軟化,抗污染能力強,交換容量大,工作周期長。采用二級串聯使用,樹脂利用率高,再生運行費用低,保證出水硬度為0mg/L。

(4)浮選機配備藥劑混合、反應裝置,保證良好的水力條件,保證藥劑發揮最佳效果,減少藥劑投加量。

(5)從沉降罐到浮選機到過濾吸水池采用重力流程,減少提升次數,降低能耗,減少含油污水被剪切次數。

3.4 改造工藝實施情況

3.4.1 站內部分工藝改造

稠聯站內部分改造后處理規模為13 000 m3/d,實際處理10 000~12 000 m3/d。

2011年對污水處理工藝進行了完善,站內部分增加了2座2 000 m3緩沖罐,改造2座3 000 m3沉降罐,新建2臺ADF氣浮裝置。投運后滿足開發注水、生化處理、污水回用鍋爐系統的要求。2012年1月份建成并調試運行。

3.4.2 回用部分工藝完善

回用鍋爐部分處理規模為4 000 m3/d,實際處理3 200 m3/d。

污水回用部分配套雙濾料濾罐3臺,多介質濾料濾罐3臺,弱酸樹脂軟化罐6臺;污水經過深度處理后達到注汽鍋爐使用標準,滿足了注汽鍋爐用水標準。2012年9月23日進水調試,9月28日達到設計指標,開始回用污水。目前井樓一區注汽站、三區注汽站平均有6-7臺鍋爐使用凈化污水。

4 取得的主要技術經濟指標

4.1 提高了稠油污水分段處理指標

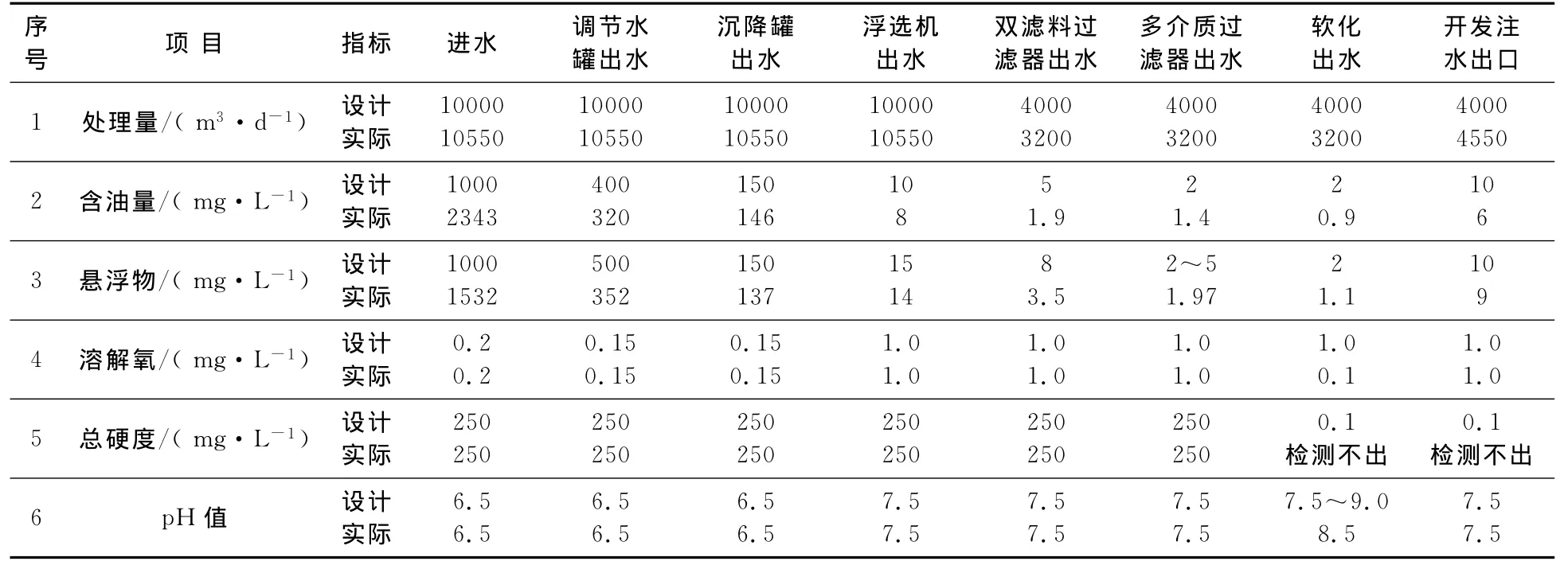

工藝改造達到的設計處理指標見表2,系統工藝改造應用以后,處理的水質分別達到開發回注、生化處理和回用注汽鍋爐的指標要求,提高了稠油污水的綜合利用率,實際完成指標見表2。從表2可以看出,污水含油、機雜分別達到設計要求,處理系統含油、機雜的去除率分別達到99.9%、99.8%。

表2 工藝完善后設計各階段設計指標及實際完成指標

4.2 實現了稠油污水回用注汽鍋爐,稠油開發達到良性循環

目前一區、三區注汽站平均每天回用稠油污水3 200 m3,一區注汽站進站溫度52℃,進爐49℃,按照清水年平均溫度20℃計算,利用溫差29℃,充分利用了稠油污水中的熱能,減少了注汽過程的燃料消耗,同時節約了清水費用,污水噸水處理成本為8.14元(清水噸水處理成本12.19元),年創效473萬元。

[1]王光然.油氣集輸[M].北京:石油工業出版社,2006.

[2]孫廣順,蘇欲波,張代紅.油氣集輸知識讀本[M].北京:石油工業出版社,2007.

[3]孫慶和.大慶頭臺油田開發與建設文集[M].北京:石油工業出版社,2008.

[4]陳麗娜.立式沉降罐的流場模擬[D].山東東營:中國石油大學(華東),2010.