國產新型KY310牙輪鉆機

左 強,馬立輝

(太原重工股份有限公司 技術中心,山西 太原 030024)

引言

牙輪鉆機于20世紀50年代開始在美國露天礦山應用。20世紀60年代以來由于牙輪鉆機結構的改進及牙輪鉆頭設計和制造水平的不斷提高,牙輪鉆機不僅在中、軟巖石,而且在堅硬礦巖中,如花崗巖磁鐵石英巖穿孔技術經濟指標也優于沖擊鉆和潛孔鉆。

1933年,比塞洛斯進入鉆機市場,1952年,比塞洛斯生產了第1臺商業認可的電動型牙輪鉆機。1945年,俄羅斯重型機械聯合公司(即烏拉爾機械)開始制造重型牙輪鉆機。此后,美國的加登納-丹佛公司(簡稱G-D公司)和德雷賽工業公司馬里恩機鏟分公司也相繼開發了牙輪鉆機。在20世紀90年代初期,P-H 公司也開發了牙輪鉆機。

牙輪鉆機主要用于露天礦山200mm 以上的炮孔鑿巖作業,我國露天礦山使用的牙輪鉆機主要有YZ-35型及YZ-55型牙輪鉆機。一些超大型露天礦山特別是煤礦也裝備了進口的牙輪鉆機,其主要產品有阿特拉斯-科普柯DM30 型、DM45型和DM50型牙輪鉆機。

我國雖然從20世紀60年代起開始研制牙輪鉆機,經過多次改良和淘汰,但總的來看,我國的技術水平與世界先進水平還有較大差距。目前國產牙輪鉆機的產品是在20世紀80年代研制成功并投入市場,盡管在一些局部地方進行了完善和提高,但在整體性能上與國外當今的同類產品差距很大,具體體現在品牌單一,表現為動力單一,功能單一,結構形式單一;傳動方式落后,國產鉆機主要采用機械傳動,傳動效率低;能耗高,國外產品可根據外部負載自動輸出能量[1]。

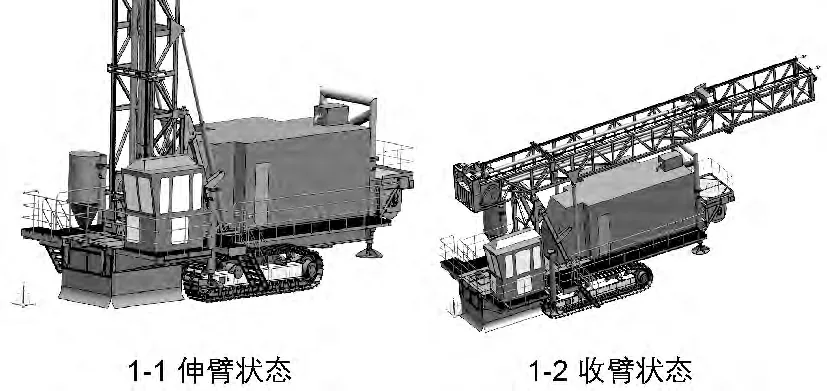

新型KY310牙輪鉆機整機采用全液壓驅動方式,可傾斜高鉆架模式,并根據我國露天礦需求,以250~310mm 鉆孔直徑為基礎,以提高牙輪鉆機整體性能。

1 新型KY310牙輪鉆機結構分析

1.1 礦用牙輪鉆機主要技術參數(見下頁表1[2])

表1 KY310礦用牙輪鉆機主要技術參數

1.2 牙輪鉆機結構說明

牙輪鉆機利用回轉機構帶動鉆具旋轉,并利用加壓小車使其沿鉆架上下運動。通過鉆桿,將加壓、回轉機構的動力傳給牙輪鉆頭。當鉆桿將鉆頭壓在巖石上并帶著鉆頭轉動時,由于牙輪自由地滑裝在鉆頭軸承的軸徑上并且巖石對牙輪有阻力,所以牙輪便沿著與鉆頭旋轉方向相反的方向旋轉。牙輪對于巖石的作用除了由于加壓機構所施加的靜壓力外,在滾動過程中柱齒還對巖石產生一沖擊的動壓力,巖石就是在這靜壓力和動壓力的聯合作用下而被破碎的。

KY310牙輪鉆機鉆孔直徑為250~310mm,主要由平臺、走行機構、加壓—提升機構、回轉機構、鉆具、鉆架、換桿機構、鋼絲繩輔助提升機構、除塵系統、機器室及其凈化系統、司機室、調平千斤頂、拐臂鉗、電纜卷筒、電氣系統、液壓系統、潤滑系統、氣路系統等組成(如圖1所示)。

圖1 KY310牙輪鉆機

平臺是牙輪鉆機各個部件的組裝平臺,其中間部分主要是由工字梁組成的框架結構。

走行機構由驅動部分、從動部分、工程履帶鏈、履帶架、托輥、支承輥、履帶漲緊裝置、三點鉸接梁組成。該機構有2套驅動裝置,每套驅動裝置單獨驅動一側履帶,以實現車體的進退和轉彎功能。考慮到系統內部阻力問題,驅動裝置安裝在車體的后部。在從動輪側安裝有履帶漲緊裝置,可以實現履帶的漲緊和緩沖功能。走行機構與平臺連接采用三點鉸接式,這樣可以保證車體在不平整的路面順利行走。

加壓—提升機構由雙液壓馬達、減速機、制動器、鏈輪、雙排鏈條、及鏈條漲緊裝置等組成。該機構安裝在鉆架的兩側,通過雙排鏈條帶動回轉機構上下動作,以完成該機構對鉆桿的加壓和提升動作,2套驅動裝置為同時驅動,以保證鉆進過程順利進行。機構采用高速提升模式。

回轉機構由回轉減速機、液壓馬達、減速機滑道等組成。該機構由液壓馬達同時驅動減速機的輸入軸,并同時傳到減速機的輸出軸,由輸出軸帶動鉆桿進行轉動。其中減速機的中間輸出軸為空心軸形式,下部與鉆桿連接,上部與氣路系統管路連接,保證鉆進過程中,吹掃空氣能夠實時傳送到鉆頭處,達到吹掃的目的。減速機與雙排鏈條連接,提供回轉力的同時還充當加壓小車。

鉆具由三牙輪鉆頭、減震器、連接桿、鉆桿、穩桿器、定心套、叉形鎖等組成。

鉆架由鉆架主體,A 型架、升降油缸等組成。鉆架主體主要由高強度方鋼管焊接而成,保證鉆架整體剛度;采用一面開口形式,并且能夠通過A型架調整鉆架的鉆進角度,其角度調節為5°一調節,最大可以調整到與垂直方向成30°角。

換桿機構由上下支架、連接桿、儲桿盤、旋轉機構等組成。當需要換桿時,由四根液壓缸同時驅動機構前進到位,并由旋轉油缸將有桿的儲桿盤旋轉到位,通過鎖銷油缸將盤固定,然后由回轉機構和加壓提升機構配合動作將桿取出,當收桿時原理一樣。

除塵系統由干式濾筒除塵器、捕塵罩、連接管道等組成。捕塵罩將鉆機鉆進側平臺與地面形成一個小型封閉空間,以保證除塵器能夠較好的吸收鉆進過程中產生的粉塵。

拐臂鉗采用機械手形狀,在接換鉆桿過程中若無法順利卸下鉆桿時,可使用拐臂鉗幫助鉆桿的接換。

電纜卷筒由卷筒、平臺、驅動裝置等組成。其中電纜卷筒的驅動采用液壓馬達形式,該動力源由電機帶動1個小型液壓泵站提供。卷筒是旋轉速度與整機的走行速度相匹配,以確保在行進過程中不會對電纜產生影響。

電氣系統主要由主電機、電纜卷筒、液壓驅動機構、空壓機驅動的排渣系統、除塵系統、機器間凈化系統等組成。牙輪鉆機的全部機構采用PLC控制,各機構之間的連鎖關系全部通過PLC 內部完成。整機還配有緊急停機裝置,該設計用在發生緊急狀況時停止鉆機。其中1號緊急停機裝置在駕駛室內,2號緊急停機裝置的位置在作業平臺上,3號緊急停機裝置安裝在主電氣柜上。按下緊急停機按鈕將停止電機和所有機械運轉。

液壓系統主要由動力源、行走回路、回轉回路、加壓—提升回路、輔助回路等組成,其中輔助回路主要用于鉆機的輔助動作,如鉆塔的升降、支腿找平液壓缸的動作,裝卸鉆桿動作等,同時,還需提供主要工作回路的控制油,如換向閥的切換,制動閥的松開等控制油路,系統所需的風扇冷卻回路也由開式泵提供。

KY310牙輪鉆機的整機動力源通過電纜卷筒外接高壓電源,整機的主動力由1臺雙出軸電機提供,該電機一側連接液壓系統,為整機各執行機構提供動力源;另一側連接空氣壓縮機,為整個系統的壓縮空氣提供動力源。

2 KY310牙輪鉆機技術特點

1)走行機構采用液壓馬達驅動,便于操控車體和日常維護保養;采用工程履帶鏈便于日常更換。

2)加壓-提升機構采用液壓馬達-雙排鏈條驅動,能夠較為直接的將加壓力或提升力傳遞給鉆桿。同時,雙排鏈條還能防止牙輪鉆機工作過程中鏈條發生斷裂時造成的損壞。

3)回轉機構采用液壓馬達驅動,減輕機構重量,可以實現隨時放倒鉆架的功能。同時,又可方便的實現系統過載保護功能及無級調速功能[3]。

4)鉆架采用可傾斜高鉆架模式,并配備有換桿機構,能夠很好的適應露天礦垂直爆破和拋擲爆破工藝要求。采用高鉆機模式,可保證在垂直爆破工藝要求中,采用長鉆桿進行一次性鉆孔工作;在拋擲爆破工藝要求中,也可減少換桿次數,降低換桿時間,增加鉆孔效率[4]。

5)整機調平機構采用4個調平千斤頂,設有自動調平系統,在鉆機工作時,可進行車體自動調平。

6)司機室內部設置有監控裝置,在工作過程中可對鉆孔狀態進行監控,可實時了解當前鉆孔深度,鉆孔總深度,鉆孔時間,系統壓力等一系列工作參數。

7)司機室、機器間采用密閉結構并配有正壓系統,改善室內工作環境[5]。

8)整機加壓—提升機構采用快速提升模式,以提高鉆機的工作效率。

9)根據露天礦的情況,采用干式除塵方式,并采用濾筒式除塵器,保證鉆機工作過程中粉塵的清理。

10)整機配有拐臂鉗,采用機械手模式,能夠在接換桿過程中幫助鉆機迅速接換鉆桿。

3 結語

國外生產的牙輪鉆機經過多年的發展,在傳動系統和控制系統上都有了長足的變化,由于近年來液壓技術的不斷提高和完善,液壓傳動裝置體積小,重量輕、結構緊湊,能夠方便的實現無級調速,調速范圍大,且可在系統運行過程中調速,能夠使執行元件的運動十分均勻穩定,可使運動部件換向時無換向沖擊等優點逐步體現出來。因此KY310牙輪鉆機使我國在鉆機設計技術領域有了新的發展和突破。

[1]張云鵬,馬志偉,武旭,等.牙輪鉆機鉆孔能效分析[J].金屬礦山,2014(2):18-20.

[2]燕碧娟.牙輪鉆機主參數分析及其合理選擇[J].機械工程及自動化,2007(2):52.

[3]王永康.露天礦山牙輪鉆機主參數確定探討[J].中國鋁業,2006(4):47.

[4]李斌,宮照民,佟杰新.牙輪鉆機鉆進參數的分析[J].礦山機械,1996(11):23-25.

[5]劉長波,謝宇深.影響牙輪鉆機穿孔效果的因素分析[J].鞍鋼礦山,1999(2):49.