不同取向鎳基單晶高溫合金在980℃下的低周循環變形行為

李 影,吳學仁,于慧臣,蘇 彬,張 明

(1.北京航空材料研究院,北京100095;2.中國石油技術開發公司,北京100028)

0 引 言

單晶高溫合金的熔點很高,γ′相在熱處理過程中幾乎可以全部溶解,從而減小了枝晶傾向,相應地使工作溫度也大幅度提高。去除了在高溫下易于發生破壞的晶界后,單晶高溫合金的蠕變性能得到大幅提高;由于其縱向模量較低,使其熱疲勞性能得以提高。但相對于傳統的等軸晶及定向合金,單晶合金表現出很高的各向異性,且晶體取向對其彈性[1]、拉伸強度[2]、蠕變抗力[3]等性能都有重要的影響,深入研究單晶合金不同取向下的各種性能是充分發揮這類先進合金應用潛力的前提條件。

含有大量γ′相的鎳基單晶高溫合金在單向載荷作用下會表現出復雜的反常屈服行為,比如隨著溫度的升高屈服強度增加到某個峰值后急劇下降,拉伸強度和壓縮強度存在與取向有關的不對稱性[4]。Lall等[5]考慮到交滑移至(001)面上的位錯會分解為兩個Shokley不全位錯,兩個Shokley不全位錯的束集與分解會導致拉伸和壓縮屈服應力的不對稱,稱之為LCP模型。

然而,目前對鎳基單晶高溫合金的高溫循環變形行為研究并不深入,為此,作者在980℃高溫下對三種不同取向的鎳基單晶高溫合金的低周疲勞行為進行研究,以進一步了解晶體取向對于鎳基單晶高溫合金循環變形的影響。

1 試樣制備與試驗方法

試驗所用的DD6 鎳基單晶合金鑄坯尺寸為φ15mm×95 mm,使用X 射線衍射儀(XRD)對各坯料進行取向測定,可以看出各坯料的取向均接近[001]、[011]和[111]取向;然后對坯料進行了如下熱處理:在1 315 ℃溫度下保溫4h的固溶處理,在1 120℃下保溫4h的一次時效處理,以及在870℃下保溫32h的二次時效處理。將熱處理后的坯料加工為不同取向的低周軸向疲勞試樣,試樣標距部分尺寸為φ6mm×14mm。

低周疲勞試驗在MTS型液壓伺服試驗機上進行,采用電阻爐加熱,溫度為980 ℃;試驗均采用恒應變控制方式,應變比R(最小應變與最大應變之比)為-1,應變速率為3×10-3s-1和3×10-4s-1,波形為三角波。疲勞試樣斷裂后在近斷口處切取電鏡試樣,對電鏡試樣減薄和拋光,然后采用JEM-2010型透射電鏡在200kV 下對位錯組態進行觀察。

2 試驗結果與討論

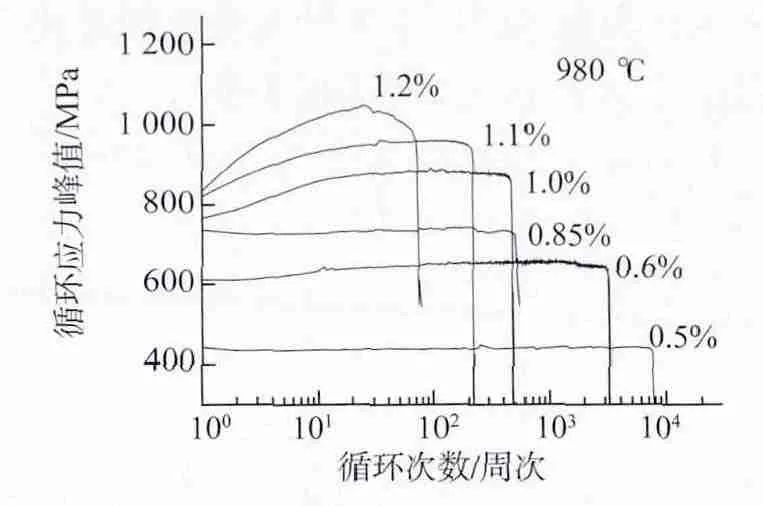

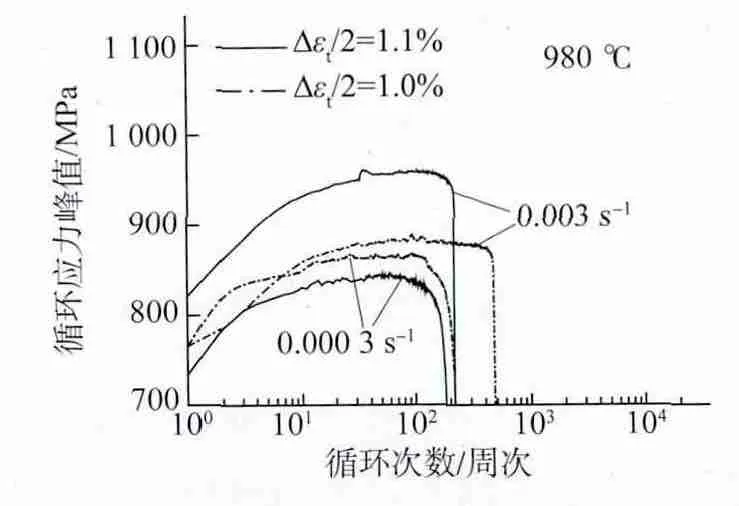

從圖1中可以看出,在高溫下,[001]取向的試驗合金試樣在不同的總應變幅下表現出兩種不同的硬化行為。在高于1.0%的總應變幅下,試樣表現出循環硬化的特征;而在低于0.85%的總應變幅下,試樣表現為基本循環穩定特征。值得注意的是,在0.85%的總應變幅下,初始的幾周次內試樣還表現為輕微的循環軟化現象。并且,與其在760 ℃、高應變幅下硬化速率基本保持恒定的循環硬化行為不同,在980℃下、高應變幅條件下的試樣在初始的周次內會出現較快速的硬化,而隨著循環次數的增加,這種硬化的速率逐漸減慢,直至裂紋出現后應力開始下降并最終斷裂。

圖1 [001]取向試樣在不同總應變幅下的循環硬化曲線Fig.1 Cyclic hardening curves of specimen with[001]orientation under different total amplitudes

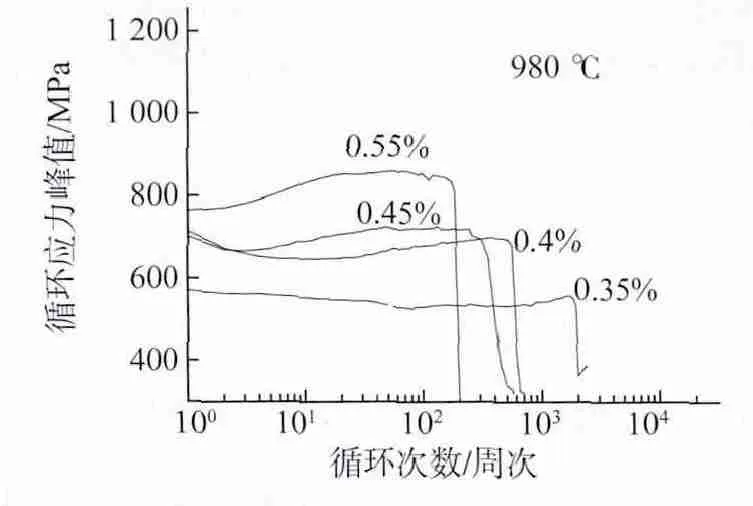

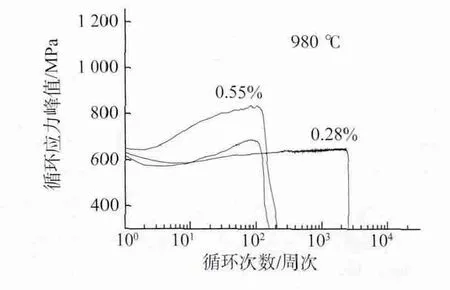

由圖2和圖3可知,在高應變幅下,[011]取向和[111]取向試樣同樣表現出循環硬化,而在低應變幅下表現循環穩定的特性。但由于[011]取向和[111]取向試樣的彈性模量相對較高,因此由循環硬化轉為循環穩定的總應變幅也明顯降低。

圖2 [011]取向試樣在不同總應變幅下的循環硬化曲線Fig.2 Cyclic hardening curves of specimen with[011]orientation under different total strain amplitudes

圖3 [111]取向試樣在不同總應變幅下的循環硬化曲線Fig.3 Cyclic hardening curves of specimen with[111]orientation under different total strain amplitudes

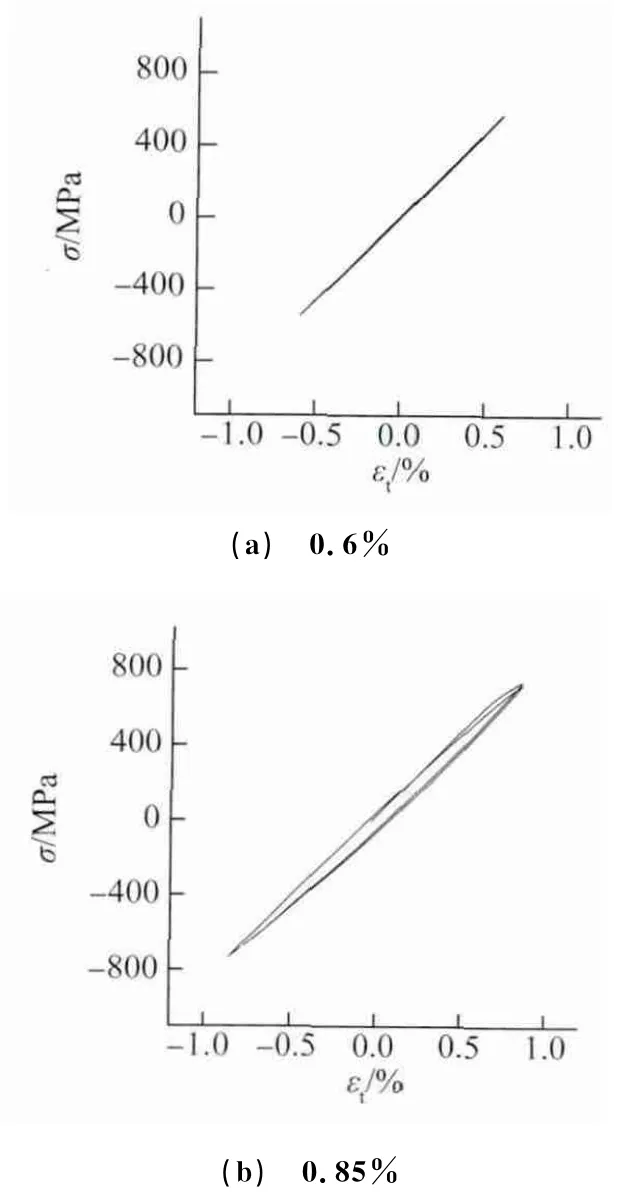

根據材料的拉伸性能,求得[001]取向的DD6合金在980 ℃下發生屈服時的總應變Δεs為0.73%。這里計算所用的屈服強度σs為680 MPa,彈性模量E 為93.1GPa。所以,在總應變幅小于0.73%時,在整個疲勞循環過程不會出現屈服現象,沒有塑性應變,故也不會發生由于塑性變形引起的循環硬化或軟化。從圖4中可以看,980 ℃下[001]取向試樣在0.6%總應變幅下的循環應力、應變基本為線性關系,表現出彈性變形的特征;當總應變幅為0.85%(大于0.73%)時,在循環變形的過程中會出現不同程度的塑性變形。

圖4 980 ℃溫度下[001]取向試樣在不同應變幅下的應力-應變曲線Fig.4 Stress-strain curves of specimen with[001]orientation under different strain amplitudes at 980 ℃

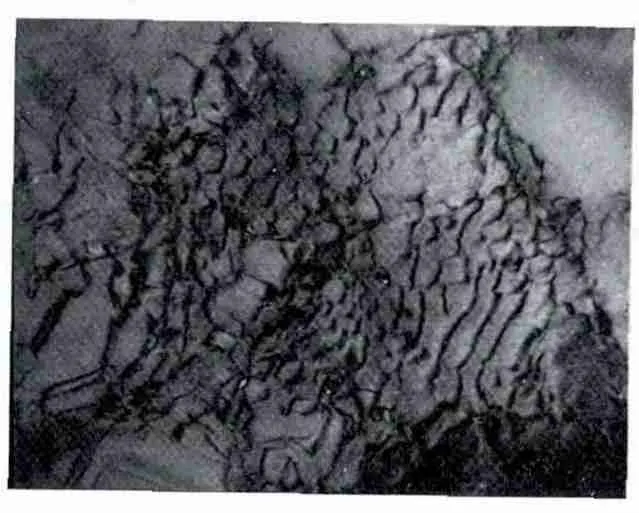

塑性變形出現后,不同的總應變幅下又出現了軟化和硬化兩種情況。在0.85%的總應變幅下,由于總應變幅較低,相應的塑性應變幅也較低,位錯相消的速度可以跟得上位錯增殖的速度,并且由于溫度較高,位錯在這種溫度下很容易發生攀移而繞過粒子,使得應力值下降。但隨著總應變幅的增加,塑性應變幅也增加,主滑移系的開動已不能滿足變形的要求,次滑移系就會相繼開動。各滑移系相互割階,形成位錯纏結,如圖5中所示。這時位錯發生攀移及相消的速度小于位錯增殖的速度,使得位錯密度逐漸增大,從而引起循環硬化。

[011]和[111]取向試樣均表現出一個共同的特點,即在循環的初始階段,硬化速率較小,甚至出現循環軟化;隨著循環次數的增加,進入一個快速硬化階段,然后硬化速率再逐漸減小直到斷裂,如圖2,3所示。在整個試驗過程中,每個試樣循環應力達到最低點的次數也有不同,隨著所施加總應變幅的降低,斷裂壽命延長,達該最低點時的循環次數也相應增加。

圖5 基體中的位錯纏結TEM 形貌=1.0%,980 ℃,[001]取向)Fig.5 TEM morphology of dislocation tangle in the matrix of the alloy

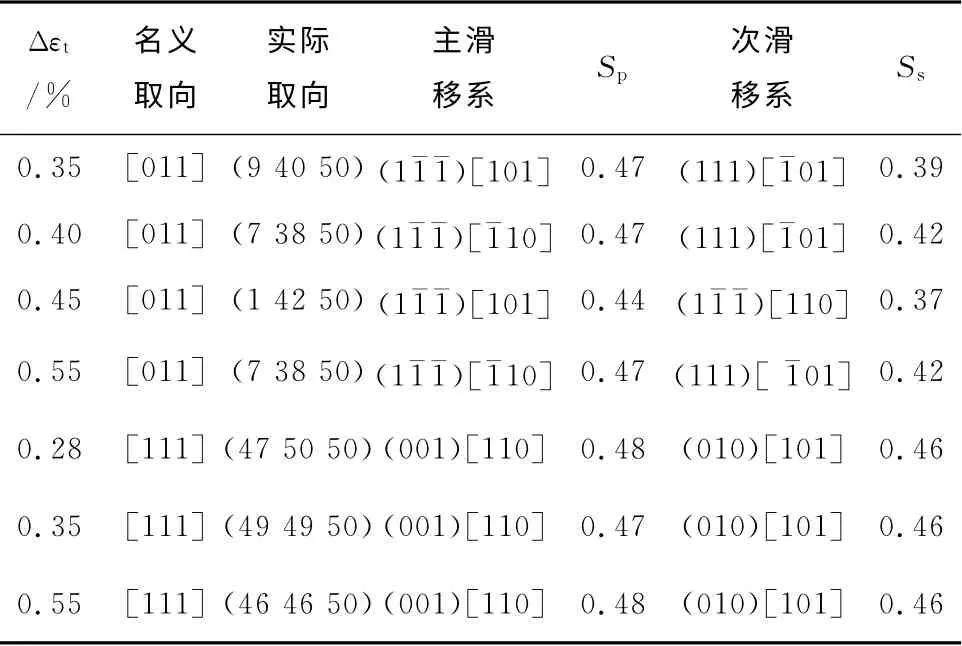

理想的[011]和[111]取向試樣均為多滑移取向。[011]取向試樣在980℃溫度下開動的滑移系為八面體滑移系,Schmid因子最大的滑移系有四個:(11-1-)[101]、(11-1-)[110]、(111)[11-0]和(111)[1-01],Schmid因子均為0.41。[111]取向試樣在980℃溫度下開動的滑移系為四面體滑移系,Schmid因子最大的滑移系有三個:(010)[101]、(100)[100]和(001)[110],Schmid因子均為0.471。但由于實際晶體取向與理想取向總有一定的偏差,各滑移系的Schmid因子也相應變化,因此實際上必然會有某個滑移系具有最大的分解切應力,該滑移系作為主滑移系首先開動,并對其它次滑移系產生潛在硬化作用使其不易開動。這樣名義多滑移取向試樣實際為單滑移取向試樣。表1中列出了所研究各試樣的主滑移系和次滑移系,以及主滑移系Schmid因子Sp和和次滑移系Schmid因子Ss的對比。

從表1中可以看出,由于實際取向偏離了理想取向,原本Schmid因子相等的滑移系變為不等的主滑移系和次滑移系。在循環變形的初始階段,主滑移系首先開動。在單晶體內不均勻地分布著低密度的位錯,它們的運動不受其它位錯的阻礙。位錯的萌生是在基體與γ′粒子之間的界面產生,然后在基體通道切入γ′粒子,形成位錯列。位錯列在粒子與基體的另一交界面進一步受阻。從位錯間距的分布可以看出,不但位錯切入γ′粒子需要額外的能量,位錯從γ′粒子中切入基體內也需要額外的能量,這與試驗合金中兩相較高的錯配度有關。

表1 [011]與[111]取向試樣的主滑移系和次滑移系Tab.1 Primary slip systems and secondary slip systems in the specimens with[011]and[111]orientations

隨著變形的增加,高溫下的位錯不斷通過攀移機制繞過粒子,使得循環應力值隨著循環次數的增加出現一定程度的下降。但當變形進一步進行時,次滑移系逐漸參與變形,各滑移系之間會產生交互作用。由表1中得出的主滑移系和次滑移系可以看出,除總應變幅為0.45%的[011]取向試樣的主滑移系(11-1-)[101]與次滑移系(11-1-)[110]為共面關系外,其它試樣主滑移系與次滑移系均為非共面關系,會形成割階等障礙,使位錯運動的阻力增大。

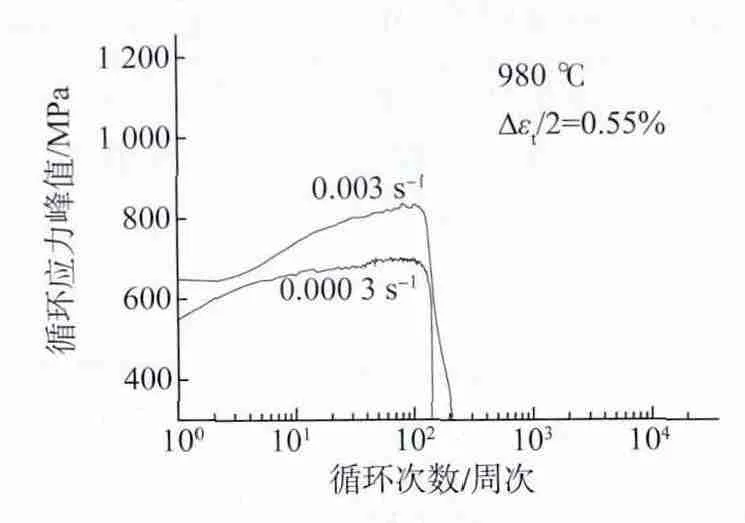

圖6 [001]取向試樣在兩種不同應變速率下的循環硬化曲線Fig.6 cyclic hardening curves under different strain rate of specimen with[001]orientation

圖7 [111]取向試樣在兩種不同應變速率下的循環硬化曲線Fig.7 cyclic hardening curves under different strain rate of specimen with[111]orientation

從圖6,7中可以看出,在低應變速率的條件下,兩種取向試樣均表現出循環硬化;且與高應變速率相比,低應變速率下的硬化曲線具有兩個特點。一是高應變速率下的硬化曲線整體上是向下移動,循環應力峰值下降,并且試驗過程施加的總應變幅越大,循環應力峰值下降越明顯;二是高應變速率使得兩種取向試樣在相同總應變幅下硬化曲線的初始硬化速率上升,這種現象對于[111]取向試樣尤為明顯。

高溫下的滑移由擴散過程控制,因此降低應變速率可以降低鎳基單高溫合金的高溫屈服應力。高溫蠕變等作用使得屈服變形過程中的硬化指數下降。兩方面的共同作用使得低應變速率下的循環應力值下降。

同時,應變速率的下降使得初始硬化速率增大。這可以從以下幾個方面進行討論。一是低應變速率使得第一循環的應力下降,則塑性應變幅值增加;而初始硬化速率與塑性應變幅有關,對于單滑移取向的銅單晶,當塑性應變幅小于一定值時,硬化曲線的初始階段無明顯變化,但會隨塑性應變幅的增大而顯著增大[6]。另外,在低應變速率下的試樣中發現,在γ′粒子內存在高密度層錯結構,如圖8 所示,這種高密度的層錯結構與較低的應變速率有關。因為位錯切入粒子時,為了消除由反相疇界產生而引起的附加能量,基體中的兩個全位錯形成位錯對共同切入。當應變速率較低時,基體中的位錯易于相互捕獲形成位錯對,從而易于切入粒子形成層錯等面缺陷。這些面缺陷的產生會進一增加步變形的阻力,從而引起硬化。

圖8 低應變速率下γ′粒子的高密度層錯Fig.8 Stack fault of high density under low strain rate in theγ′particle

3 結 論

(1)在980 ℃高溫下,[001]取向的DD6 合金在高于1.0%的總應變幅下,表現出循環硬化,而在低于0.85%的總應變幅下,表現為基本循環穩定;單滑移及高溫下位錯的攀移機制使得[001]取向合金的初始硬化速率很低;[011]取向和[111]取向合金表現出類似的高應變幅循環硬化且低應變幅循環穩定的特性。

(2)應變速率會對DD6合金的循環硬化曲線產生影響,在低應變速率下,硬化曲線在整體上是向下移動,循環應力峰值下降;施加的總應變幅越大,循環應力峰值下降越明顯;試驗條件下高的應變速率使得兩種取向合金在相同的總應變幅下硬化曲線的初始硬化速率上升,這種現象對于[111]取向合金尤為明顯。

[1]LI S X,FLLISON E G,SMITH D J.The influence of orientation on the elastic and low cycle fatigue single crystal superalloy[J].J Strain Analysis,1994,29(2):147-152.

[2]THORNTON P H,DAVIES R G,JOHNSTON T L.The temperature dependence of the flow stress of the gamma phase based upon Ni3Al[J].Metall Tran,1970,1(1):207-213.

[3]岳珠峰,呂震宙.鎳基單晶合金蠕動變第一階段性能晶體取向相關性研究[J].材料科學與工藝,1998,6(2):48-52.

[4]MINER R V,GABB T P,GAYDA J,et al.Orientation and temperature dependence of some mechanical properties of the single crystal nickel base superalloy rene N4:Part III.Tension-compression anisotropy[J].Metall Trans:A,1986,17(3):507-516.

[5]LALL C,CHIN S,POPE D P.The orientation and temperature dependence of yield stress of Ni3(Al,Nb)single crystals[J].Metall Trans:A,1979,10(9):1323-1329.

[6]MUGHRABI H.The cyclic hardening and saturation behavior of copper single crystals[J].Mater Sci Eng,1978,33:207-213.