淺談熟料窯系統節能優化

趙繼華

中鋁山西分公司,山西 河津 043304

中鋁山西分公司140萬t生產系統熟料燒成工序是氧化鋁生產的核心工序,其能耗占燒結法生產總能耗2/3左右,因此,熟料燒結能耗的高低,對降低全廠生產成本具有重要意義。

一、存在問題

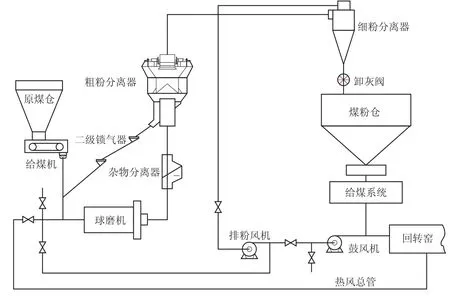

1.煤粉磨系統

(1)粗粉、細粉分離器效果差,漏風嚴重。

(2)排粉風機風量一部分進入窯頭助燃,一部分進入磨機自循環,由于循環風過大,造成煤粉煤粉粒度大且不均勻、水分含量高達3%以上。

(3)入磨熱風的效率降低,環風返回磨內會降低入磨熱風的效 率。

(4)原煤帶入的水份全部入窯,破壞了窯的熱工制度。原煤帶入的水約為8%~12%,降低系統制粉能力,導致細粉含水率升高,劣化了燃燒效果,消耗能源。

熟料窯煤粉制備落后的工藝技術(圖1),使制粉能力受到限制,磨煤成本高。

2.燃燒器技術落后

現使用單通道燃燒器一是噴出的煤粉不能完全燃燒。二是單通道噴咀風量大,壓力低,形成的火焰形狀較差,至使窯內熱力分布不均,操作控制精度差,極易產生偏燒和出“大蛋”現象,造成內襯損壞,影響產量、質量。三是單通道燃燒器用風量大(約為25 000~30 000m3/h),增加了一次風量,降低了燃燒風溫度,導致二次風量減少,熟料冷卻效果變差,出料溫度升高,熱損失增加。

3.熟料冷卻系統效果差

現使用單筒冷卻機靠自然通風。這種自然通風熱交換方式熱回收效率較低,熟料冷卻效果差,出冷卻器的熟料溫度往往超過200℃,熱損大,而且極易燒壞下道工序設備,還會造成二次風溫偏低,熱利用效率低。

4.窯頭及窯尾密封技術落后

現有的密封系統密封漏風嚴重,易損壞、壽命短,熱能流失,系統熱工制度受到破壞。

二、改進措施

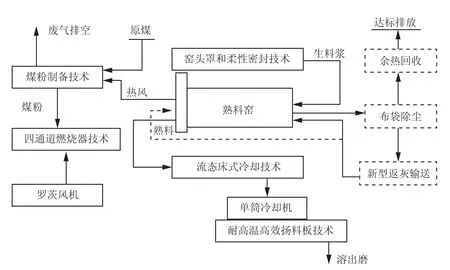

針對目前影響窯的正常生產運行及提產降耗的主要問題,通過一系列的系統技術革新,配套大修一體化,多環節的技術優化、全面的節能優化升級(圖2),使分公司熟料窯生產技術指標達到同行業先進的水平。

圖1 現有煤粉制備工藝流程圖

圖2 窯系統新技術應用布置圖

1.煤粉制備新技術

主要是采用新型粗粉分離器、新型布袋收塵替代細粉分離器,實現細粉的高效分離,減少煤粉回頭,提高磨機產能。同時,制粉系統的循環風改為開式風路,一方面確保了煤粉烘干用風的溫度,另一方面將烘干煤粉后含水的風排到空氣中,避免了原煤中烘干的水份進入窯內增加熱耗和破壞熱工制 度。

2.煤粉燃燒器

采用新型的四通道燃燒器,使煤的煤燼率提高,火焰溫度升高,火焰強度和長度靈活掌握,達到火焰的精確控制,可實現降耗和提產,并減少燒結過程的故障發生,提高內襯壽命。燃燒器及配套供風系統需要進行配套更新。

3.降低熟料出料溫度

熟料出料溫度高,在熟料窯下料口與單冷機之間增加一級新型流態化床式冷卻設備,強化熟料降溫能力,兩種冷卻方式結合使用,回收熟料中的熱量,提高二次風溫度,可改善煤粉的燃燒效果,節能降耗。同時,對單筒冷卻機內揚料板換型,采用新型耐高溫、高效揚料板,進一步強化熟料冷卻效果,提高余熱利用。

4.增強密封

窯頭、窯尾、冷卻機連接部位,采用3層雙柔性復合密封,降低系統漏風,對提產降耗、改善工況方面都有明顯效果。

三、結論

2013年公司實施了“熟料窯節能優化技術開發”項目。熟料窯經過系統技術革新,多環節的技術優化、節能優化升級,形成一套整體的新技術集成,產能由49.38t/h提高至55.4t/h,達到并超過54.32t/h目標值,燒成煤熟料單耗由256.33kg/t降低到224.32kg/t,達到230kg/t目標值。經核算,年節電、節煤等產生的綜合效益約650萬元,通過項目的實施,實現熟料窯產能提高10%、能耗降低10%的雙10%目標,并逐步推廣應用到6臺窯上,節能效果將非常可觀。

[1]彭懷文.氧化鋁熟料燒結系統的工藝技術優化[J].中南大學,2005.

[2]呂西興.三風道煤粉燃燒器在氧化鋁熟料窯上的試用[J].有色冶金節能,1999.

[3]徐克己,段隨革,趙世中.降低熟料窯熱耗的途徑探析[J].輕金屬,2004.

[4]姚建斌.復合密封技術在回轉窯上的應用[J].輕金屬,2003.