大型龍門刨床電氣系統的改造

蕪湖恒升重型機床股份有限公司 (安徽 241100)汪同洲 邢海生

當前企業都進入了高成本運營時代,要想獲得長期穩定健康發展,就要不斷從各個方面降低消耗,降低生產和運營成本,尤其要注重節能減排,減少能源的損耗。目前對大型老舊設備的電氣系統改造就是一種很好的方法。

本公司的B2020A 是20 世紀70 年代制造的大型龍門刨床,該機床工作臺寬2m,縱向行程達14m,由于使用年代較長,電氣系統老化嚴重,故障率高,已無法正常完成生產任務,故對其進行大修改造。

1.改造前基本情況

該龍門刨床電氣系統包括:電氣控制柜、懸掛按鈕站、兩臺Z2 型59kW 直流電動機、1 臺100kW交流電動機、1 臺138kW 直流發電機、1 臺5kW 勵磁機、1 臺1.9kW 電動機擴大機和其他輔助電器等。核心部分是傳統的變流機組直流調速系統,工作臺驅動采用兩臺Z2 型59kW 直流電動機串聯拖動,運行速度最高可達60m/min,可實現正反向加、減速,前進與后退運行以及慢速切入等動作。工作臺往復運動的自動循環由4 只JLXK1—411 限位開關控制實現。聯軸的交流電動機—發電機(勵磁機)系統主要提供59kW 直流電動機的磁場和4 個抬刀線圈的電源。輔助動作有橫梁夾緊放松和升降系統,刀架快速或進給控制等。

2.改造的基本要求

對于這臺大型龍門刨床的電氣系統改造主要有以下幾個方面的要求:

(1)保持按鈕功能和機床操作習慣基本不變,各限位開關的功能和位置不變。

(2)整個電路簡單、安全、可靠便于維護且要有很好的節能效果。

(3)工作臺的控制性能好,要有較寬的調速范圍,系統運行穩定、平滑性好。

(4)能根據不同工件加工要求自主調節工作臺運動速度,前進和后退速度應可以單獨且方便地調整。

(5)盡可能減少高能耗電器件的使用,保留原直流抬刀電磁線圈。

3.改造方案的確定和說明

龍門刨床的電氣改造首先是對工作臺拖動系統的改造。目前比較成功的方法有3 種:開關磁阻調速系統配合磁阻電動機、大功率交流變頻器加變頻電動機、590+全數字直流調速裝置加節能型Z4 直流電動機。根據以上3 種調速系統的特點,結合這臺大型龍門刨床對控制系統的要求,特別是頻繁高速換向要求,決定采用先進的英國歐陸公司的590 +全數字直流調速裝置和1 臺國產Z4—225—11/75kW 直流電動機拖動工作臺,取代原來的JF—D 變流機組調速系統和兩臺串聯的Z2 型59kW 直流電動機。歐陸公司的590 +全數字直流調速裝置是基于計算機的全數字化產品,它利用電腦程序模擬PID 調節器,可完美地實現直流電動機的二象限或四象限精確調速運行,能完全滿足龍門刨床工作臺拖動要求,且具有較高的性價比,是目前在龍門刨床改造中應用最多的數字式直流調速驅動裝置,該裝置主要有以下特點:

(1)具有16 位高速CPU 實現全數字控制,所有功能均能通過系統參數設定完成,操作簡單,使用方便。

(2)系統配備3 種反饋方式:電樞電壓反饋、測速機反饋和編碼器反饋。龍門刨床常用測速機反饋,速比可達100∶1。

(3)具有程序停車、慣性停車等多種設定功能,速度環的加減速可通過斜坡設定,電流環可用自適應功能進行參數優化。

(4)調速精度高:電壓反饋<2%,測速機反饋<0.1%,編碼器反饋<0.01%。

(5)過載能力強:200%額定電流時10s 動作,150%額定電流時30s 動作。

(6)對電網要求不高,抗干擾性好,主回路電源電壓要求110~500V,控制電源電壓要求110~240V。

(7)具有過流、過壓、超速、失速、失磁、缺相、堵轉等多種保護功能,且有完善的自診斷及記憶報警功能。

輔助動作和交流控制回路采用1 臺日本光洋公司的SH—64R1 可編程序控制器(PLC)作為控制核心,配合少量繼電器和接觸器以及電動機保護開關等實現輔助動作控制。PLC 是基于工業控制計算機技術,用于工業環境且通用性強的自動控制設備,由于其具有應用靈活方便、功能強、可靠性高、體積小及接線簡單等諸多優點,被廣泛應用在各種機床電氣控制中。PLC 作為機床動作控制核心,替代原來的繼電器控制方式,有利于與調速系統的配合協調和各輔助動作的可靠性提高,且控制線路大大簡化。

4.改造中的問題和解決方法

(1)刨床橫梁升降結束,在夾緊過程中,當限位開關失靈或過電流繼電器沒有及時動作,就很容易燒壞夾緊電動機,現利用PLC 內部時間繼電器對夾緊時間進行控制,即無論限位開關損壞還是電流繼電器失靈,只要PLC 內部時間一到,夾緊電動機就停止。方法是:先用鉗形電流表在橫梁夾緊過程中測量電流,通過調整電流繼電器的整定值對橫梁夾緊程度進行確定,然后再用秒表測量橫梁夾緊全過程的時間,反復三次,找出最精確的一次時間值再加1s,以此值作為PLC 內部時間繼電器的計時值,這樣既能保證橫梁被夾緊,又能確保夾緊電動機不被損壞。

(2)刨刀的抬起落下仍用220V 直流抬刀線圈控制,由于改造中去掉了勵磁機,所以抬刀線圈的電源用1 只JBK5—300VA 變壓器和1 只40A/1 200V 整流橋經ZCO—40A 直流接觸器提供,因抬刀線圈電感量很大,在線圈斷電瞬間有很強的電磁感應,極易造成整流橋損壞,因此仍用原機床上1kΩ/100W琺瑯電阻并接在線圈兩端釋放感應電勢,保護整流橋和線圈。

(3)控制工作臺往復運動的組合限位開關JLXK1—411 受頻繁撞擊,經常損壞,每年都要更換數只,改造中極限終端限位仍用JLXK1—411 開關,目的是確保安全可靠。另4 只減速換向限位改用2 只接近開關(NPN 常開型)替代,實踐證明這樣效果很好。具體方法是:工作臺往復運動過程中(前進或后退),只要1 只接近開關動作,PLC 輸入點得到信號,通過PLC 內部程序就可完成減速、換向的全過程。工作臺減速是通過減小直流調速裝置的給定輸入來實現的。減速過程的強弱由1 只可調電位器完成。可通過對電位器的調節來獲得最佳的減速換向效果,減少機械撞擊。

(4)原工作臺前進、后退速度調節電阻和4 只抬刀控制開關上所加電壓為直流220V 且體積較大,所以都裝在電器柜上。改造中由于590 +調速裝置的模擬量輸入給定是0~±10V,且抬刀開關控制的是PLC 輸入點,因此均移至按鈕站上,以便機床操作調整,提高工作效率。

5.590 +調速裝置主要參數設置

(1)電動機參數配置(參照電動機銘牌):在調速器配置菜單中設定電動機電樞電壓值為440V,電樞電流193A,磁場電流5.6A 勵磁控制方式為電壓模式,磁場電壓比例為58%。根據龍門刨床切削加工特點,電樞電流極限值設成額定電流的130%較好。為了提高拖動系統的剛性和調速范圍,系統反饋模式選擇成測速機模式。

(2)系統主要參數配置:在調速器參數設定菜單中將斜坡加速時間設成2.5s,可使工作臺起動平穩。為防止工作臺在減速或停車制動過程中系統出現過流報警,又要盡可能減小工作臺的越位距離,斜坡減速時間可設成1~1.5s。在速度環子菜單中將速度比例增益設成12,速度積分設成0.8s。以上4 個參數的設置要根據每臺機床工作特點作適當調整。原則是:既要求工作臺有快速響應,又要求在加減速時運行平穩,目的是能有效降低齒輪減速箱的沖擊噪聲。

6.改造后的節能效果

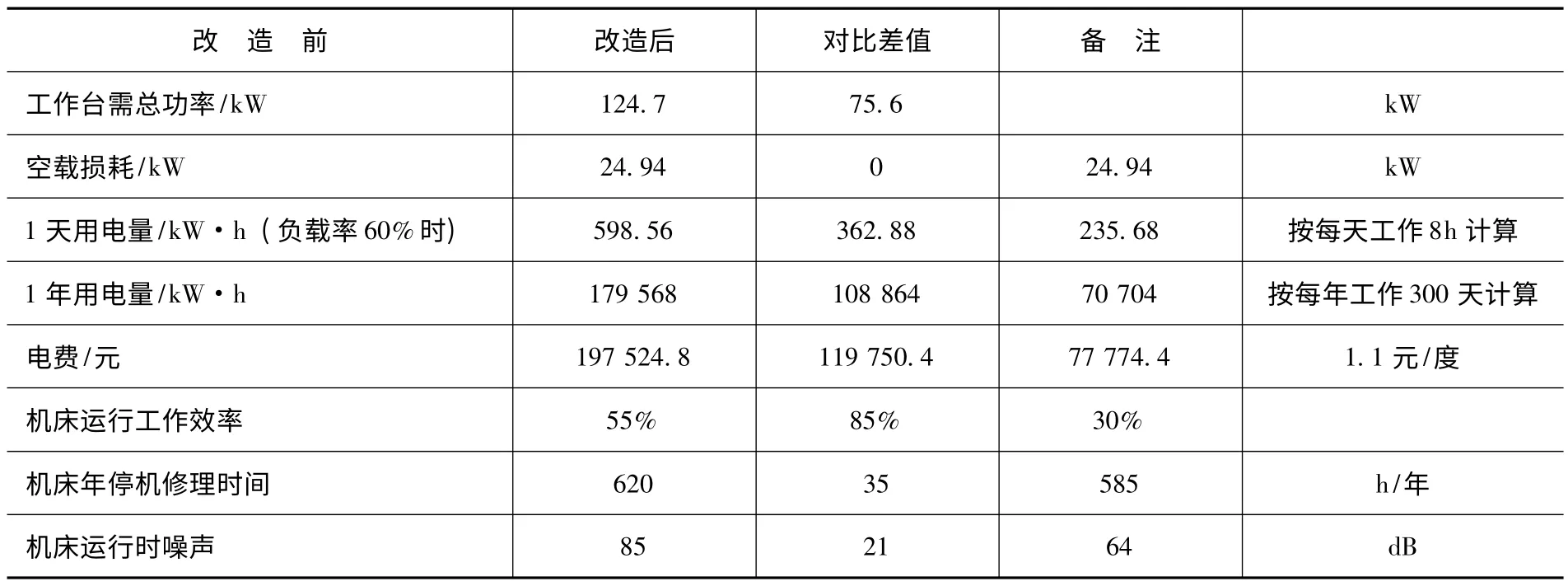

原機床用交流電動機拖動直流發電動機和電動機擴大機提供直流電給驅動機床的直流電動機,由于存在機組銅損、鐵損、機械傳動損耗及機組空運轉損耗等,所以效率低,耗電多,不節能。現采用590 +全數字調速裝置直接對拖動工作臺的直流電動機供電,又利用可編程控制器(PLC)進行控制,上述損耗均能消除,工作效率也大大提高。改造前后運行情況對比如附表所示。

改造前后運行情況對比

7.結語

應用590 +全數字直流調速裝置和SH—64R1 可編程控制器對B2020A 大型14m 龍門刨床進行技術改造后,大大簡化了電氣系統,降低了故障率,電氣設備體積也明顯減小,尤其對刨床工作臺拖動系統的徹底改造后,節電效果非常顯著,經過一段時間加工運行,機床完全滿足生產工藝要求,在降低能耗的同時提高了生產率,取得了很好的經濟效益。