分壓式供水在冷卻循環水系統節能改造中的應用

長沙翔鵝節能技術有限公司 劉海華

前言

冷卻循環水系統是工業生產領域不可或缺的一部分,廣泛應用于鋼鐵、石油、化工、電力、冶金等國民經濟各領域。據不完全統計,循環水系統的耗能總量約占全國發電量的20%-25%,因此,開展冷卻循環水系統節能降耗技術研究具有重大的經濟和社會意義。

1 技術背景

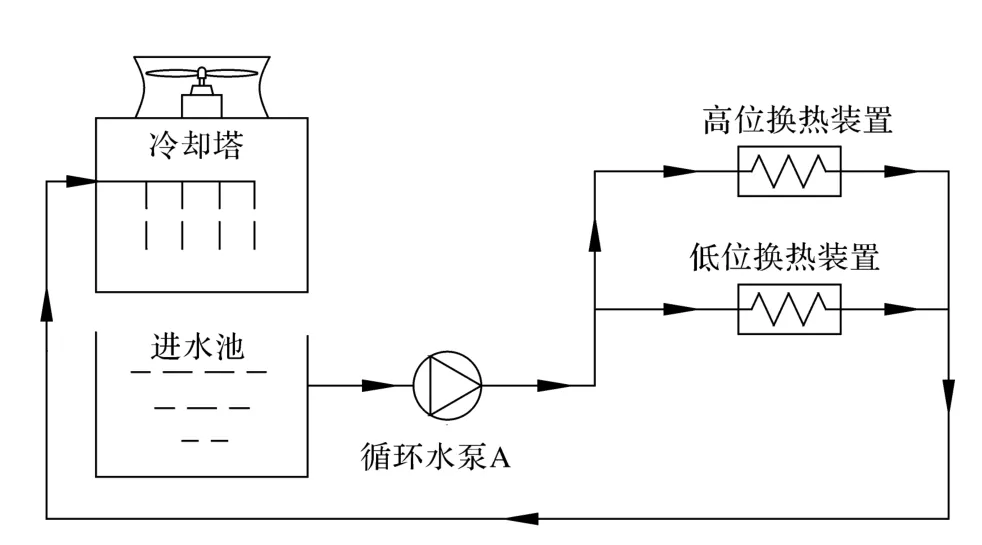

目前,工業企業主要采用開式冷卻循環水系統。一種典型的開式冷卻循環水系統如圖1所示,主要由以下部分組成:進水池→循環水泵→用水裝置→冷卻塔→進水池。進水池的循環水通過主循環水泵輸送到各生產點對換熱裝置進行冷卻,然后利用系統余壓回到冷卻塔噴淋,對自身進行冷卻,冷卻后的循環水再回到進水池循環利用。

圖1 典型開式冷卻循環水系統圖

企業在裝置布局時,出于生產工藝、設備性能的要求或節約用地的限制,通常采用分層布置的方式,各換熱裝置的高度布置不同,其要求的冷卻循環水壓力也并不相同。為了保證各換熱裝置的用水要求,冷卻循環水系統必須按高供水壓力進行設計,并通過關小低位換熱裝置閥門的方式維持系統各換熱裝置的水力平衡,造成提供給低位換熱裝置的壓力遠大于其實際需求,能源浪費在調節閥門上。

2 分壓式供水原理

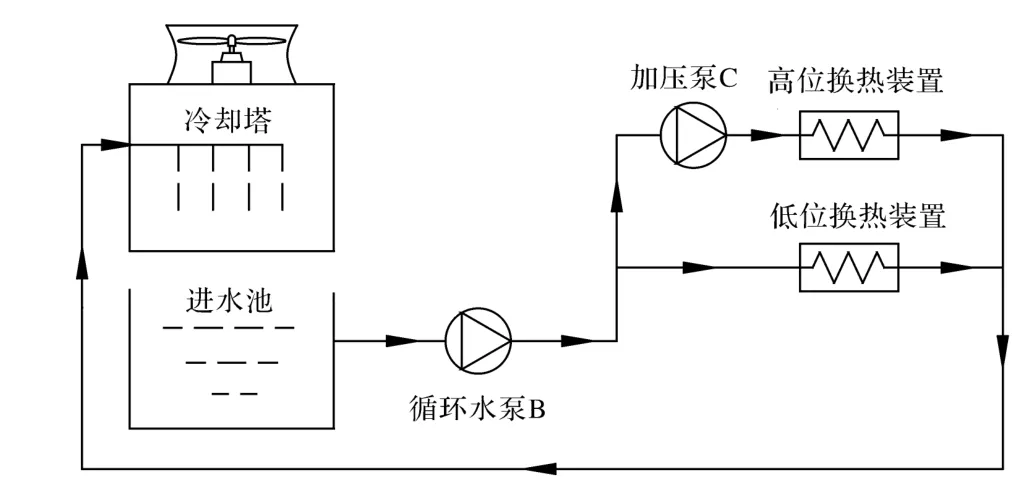

分壓式供水系統是以維持冷卻循環水系統流量不變為前提,對不同壓力要求的換熱裝置進行分壓匹配供水以達到節能目的一種方法。其具體實施步驟如下:

(1)在高位換熱裝置管道上安裝一套加壓泵系統,單獨加壓以保證其用水流量和高壓力的要求;

(2)根據低位換熱裝置壓力要求更換循環水泵,降低系統主供水壓力,減少循環水泵電耗;

(3)開啟低位換熱裝置的閥門,保證低位換熱器流量不變。(如圖2所示)

圖2 分壓式供水冷卻循環水系統圖

3 分壓式供水系統的特點

分壓式供水系統相對與常規循環水系統不但有節能上的優勢,其對循環水系統流量分配也更靈活。

(1)一套定型的換熱裝置,影響其換熱效果的變量主要為換熱裝置的流量,分布式供水系統并不改變換熱裝置本身性能,其分配給各換熱裝置的流量也沒有發生變化,故改造后各換熱裝置的冷卻效果不會發生變化;

(2)分壓式供水系統可以根據用戶的要求,增大冷卻效果不佳的換熱裝置的流量,以改善其冷卻效果;

(3)分壓式供水降低了冷卻循環水系統主供水壓力,有利于管網的運行安全。

4 分壓式供水能耗分析

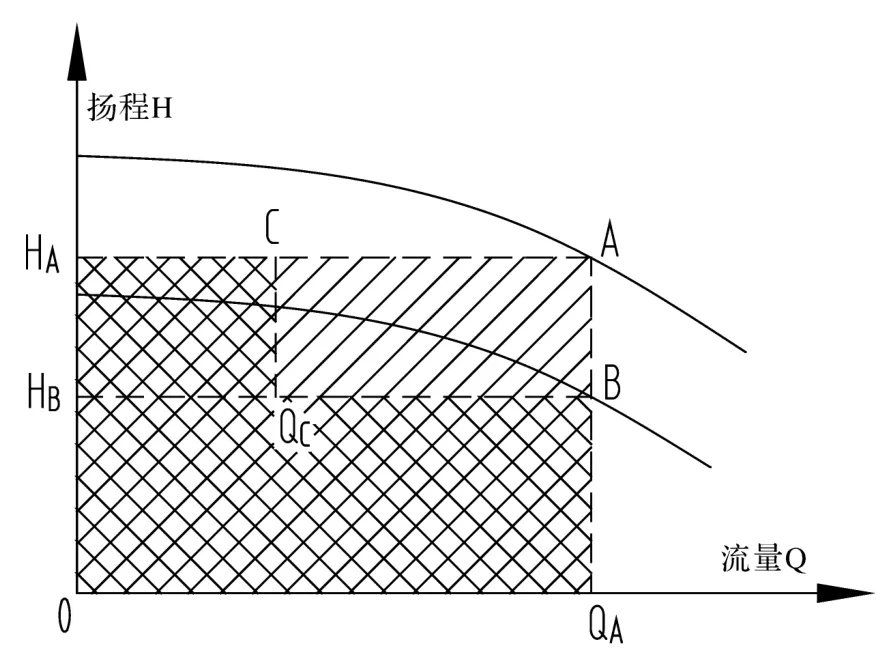

分壓式供水的冷卻循環水系統雖然增加了加壓泵的電耗,但冷卻循環水系統主供水壓力的降低能夠節約更大的電量。其能耗分析對比情況如圖3所示。

圖3 分壓式供水系統能耗對比圖

圖3中的標識說明如下:

(1)A為原循環水泵的工況點:流量QA、揚程HA;

(2)B為分壓式供水的循環泵的工況點:流量QA、揚程HB;

(3)C為分壓式供水的加壓泵的工況點:流量QC、揚程HA-HB;

(4)圖3中面積0→QA→A→HA→0為原系統循環水泵運行時的能耗;面積0→QA→B→HB→0為分壓式供水后系統循環水泵運行時的能耗;面積HB→QC→C→HA→HB為分壓式供水增加的加壓泵運行時的能耗。原系統與分壓式供水系統的面積差QC→B→A→C→QC即為節約的系統能耗。

(5)由圖3中可知,高、低位換熱裝置壓力要求差別越大(即HA-HB越大)、高位換熱裝置流量要求越少(即QC越小),節能空間越明顯。

5 應用案例

案例1:

“晉煤中能化工”冷卻循環水系統運行2臺KQSN800-M9/952循環水泵,實測運行功率為2×1050kW,系統供水壓力為0.5MPa,技改后在煤氣化冷卻的高位換熱裝置處增加一臺加壓泵350S26,實測運行功率為138kW,并更換循環水泵GS800-19/6,實測運行電耗為2×750 kW,系統供水壓力降低到0.35MPa,煤氣化裝置的冷卻溫度下降了2℃。經計算,每小時節電量為:(2×1050-2×750-138=)462 kW ,節電率為:[462/(2×1050)=]22%。

按每年運行8000h計算,每年可以節約電量:(462×8000=)3696000 kWh。

案例2:

“江泉管業制氧廠”冷卻循環水系統運行2臺500S59A循環水泵,實測運行功率為2×403.5kW,系統供水壓力為0.45MPa,技改后在終冷塔冷卻的高位換熱裝置處增加一臺加壓泵300S12,實測運行功率為34.6kW,并更換循環水泵500S35,實測運行電耗為2×243.6kW,系統供水壓力降低到0.32MPa,終冷塔裝置的冷卻溫度下降了4℃。經計算,每小時節電量為:(2×403.5-2×243.6-34.6=)285.2 kW ,節電率為:[285.2/(2×403.5)=]35.3%。

按每年運行8000小時計算,每年可以節約電量:(285.2×8000=)2281600 kWh 。

6 結論

采用分壓式供水方式對循環水系統不同高度換熱裝置進行按需分配,不但可以達到可觀的節能效果,而且可以改善高位換熱器的換熱效果,值得類似裝置節能改造時參考與借鑒。