采用冶金廢渣生產抗硫酸鹽硅酸鹽水泥的實踐

楊映塘 武學龍

(1甘肅省建材科研設計院,甘肅 蘭州 730020;2酒鋼宏達建材有限責任公司,甘肅 嘉峪關 735100)

隨著國家西部建設步伐的加快,屬于高鹽堿地區的河西地區境內隧道、涵洞、道路、橋梁等基礎工程對抗硫酸鹽硅酸鹽水泥的需求量逐年增加。由于抗硫酸鹽硅酸鹽水泥熟料對原料配料有特殊的要求,采用常規配料方案很難實現其礦物要求。同時,熟料特殊的礦物組成,對新型干法回轉窯煅燒提出了新挑戰。配料或操作不當,都可能造成回轉窯系統嚴重的生產事故,甚至得不償失。

為了降低生產成本,擴大水泥新品種,我們經過反復分析和論證,嘗試利用嘉峪關地區酒鋼公司豐富的冶金廢渣資源,在宏達建材公司日產2000噸干法回轉窯上進行了全冶金廢渣生產抗硫酸鹽硅酸鹽水泥的生產實踐。2010年6月,成功生產出合格的中、高抗硫酸鹽硅酸鹽水泥。產品經檢驗,各項技術指標達到或優于國家標準。2010-2013年,為蘭新高鐵、酒泉風電、疏勒河流域水利等國家重點工程提供抗硫酸鹽硅酸鹽水泥60萬噸,在為企業創造了良好經濟效益的同時,也產生了顯著的社會效益。

1 基本思路與技術路線

1.1 基本思路

與宏達公司毗鄰的酒泉鋼鐵集團公司,是西北地區最大的鋼鐵聯合企業。其千萬噸級的鋼鐵生產規模,每年產生各種冶金選礦、冶煉廢渣數百萬噸。這些廢渣大量堆存,既占地又污染環境。但這些固體廢物中都不同程度的含有水泥原料的主要成分,有些冶煉廢渣甚至含有與硅酸鹽水泥熟料相似的礦物組成。在資源日益緊張的今天,采用工業固廢物作原料生產水泥,實現資源的循環再利用,將是水泥工業發展的必由之路。酒鋼豐富的廢渣資源為水泥企業的生產提供了廣闊的原料來源。

根據冶金廢渣的性能和成分,針對抗硫酸鹽硅酸鹽水泥的礦物組成,選用鋼渣替代鐵質原料,與石灰石選礦尾礦(選礦廢渣、采礦廢石)、硅石選礦廢渣、粒化高爐礦渣等固體廢渣配料;結合干法回轉窯的工藝特點,破解預熱器結皮、堵塞等煅燒技術難題,批量、穩定地生產抗硫酸鹽硅酸鹽水泥。

1.2 技術路線

將酒鋼各種工業廢棄物進行分類、取樣、普查和分析,從技術性和經濟性的角度遴選原料。確定了采用鋼渣與石灰石選礦尾礦、硅石選礦廢渣、粒化高爐礦渣等固體廢渣配料生產抗硫酸鹽硅酸鹽水泥的生產技術方案。結合抗硫酸鹽硅酸鹽水泥熟料的礦物組成,進行實驗室小樣配制、粉磨和燒制試驗。通過對大量的試驗結果對比分析,反復修改和完善配料方案。在實驗室成功試驗的基礎上,制定出工業化生產技術方案,在日產2000噸的干法生產線上進行生產試驗。

1.3 生產工藝流程

鋼渣等廢渣預處理→配料→磨細制成生料→在新型干法回轉窯燒制抗硫酸鹽硅酸鹽水泥熟料→抗硫酸鹽硅酸鹽水泥熟料與適量的脫硫石膏共同磨制→抗硫酸鹽硅酸鹽水泥。

2 原材料的選擇

2.1 石灰石選礦尾礦

酒鋼公司西溝礦在石灰石開采過程中產生兩種選礦尾礦:一種是品位、粒度不能滿足其鋼鐵生產要求的篩下物—石灰石選礦廢渣。這些廢棄的尾礦長期堆放無法利用,造成資源浪費。但這種尾礦CaO含量較高,粒度較小,化學成份穩定,又是生產水泥優質的石灰石資源。另一種是石灰石礦的剝離層、覆蓋層—石灰石采礦廢石。這些被廢棄在祁連山雪線以上山溝中的尾礦,CaO含量在45%左右,MgO 5.0%左右,含水量>10%。

我們將進廠的這兩種石灰石尾礦按2:1的比例搭配、破碎后,進入石灰石預均化堆場。經過堆取料機均化后,作為石灰石混合料使用。

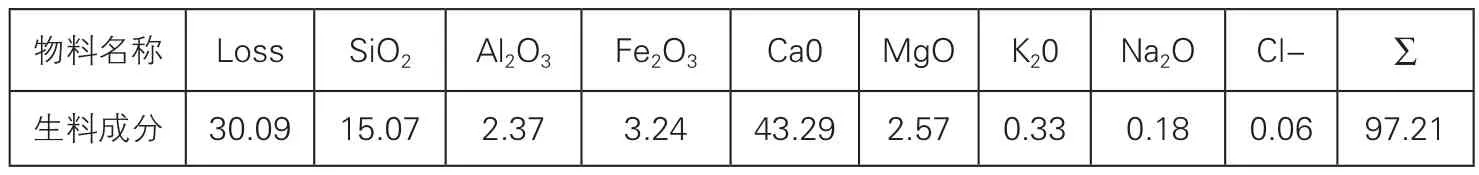

表1 原材料化學成份(%)

表2 抗硫酸鹽硅酸鹽水泥生料化學分析結果(%)

2.2 鋼渣(或轉爐鋼渣)

煉鋼廠的轉爐在冶煉過程中產生的以C2S為主的含鐵廢渣,呈灰黑色、質輕、多氣孔, f-CaO基本消解完全。它與水泥熟料的化學成分十分相似,具有水硬膠凝性,因此被人們稱為“劣質熟料”。酒鋼的鋼渣含有40%左右CaO,Fe2O3含量在18%左右,可以用它代替全部鐵粉和部分石灰石。同時,鋼渣中的CaCO3已完全分解,熟料燒成熱耗降低,綜合能耗下降。

但鋼渣成分波動大、物料磨蝕性差、易燒性極好,在水泥生產中對物料均化、生料粉磨和回轉窯的煅燒提出了更高的要求。我們在完成了實驗室研究后,為了減少鋼渣中的金屬鐵對輸送、粉磨設備的磨損,對鋼渣進行了使用前的預處理。即將篩選后粒度合格的鋼渣再磁選,制定了鋼渣的技術要求:水分≤3.0%、粒度≤5mm(球磨機≤5mm)、Fe2O3≥15%、石子等雜質≯3%。

2.3 硅石選礦廢渣

硅鐵廠在冶煉硅鐵的過程中,從硅石原料中選出的粒度小、品位低的硅石廢渣。廢渣中SiO2含量85%~95%,粒度小于30mm。由于其堿含量較低(R2O<0.30%),SiO2較高,可代替含堿高的粘土等作硅質校正原料。

2.4 粒化高爐礦渣(礦渣)

煉鐵廠在冶煉生鐵時從高爐中排出的一種廢渣。由脈石、灰分、助熔劑和其他不能進入生鐵中的雜質組成,是一種易熔混合物。由于各鋼鐵廠的冶煉工藝及所用原材料不同,使得礦渣的化學成分、活性指數與質量系數也不同,甚至存在較大的差異。酒鋼公司礦渣的活性系數0.28,堿性系數0.93,質量系數1.38,屬于低活性酸性礦渣。通過“分別粉磨”技術不僅在水泥中大量加入礦渣粉,還用礦渣代替粘土等原料作生產抗硫酸鹽硅酸鹽水泥的硅鋁質原料。

抗硫酸鹽硅酸鹽水泥熟料生產原材料化學成份見表1。

3 生產試驗過程

1)設定抗硫酸鹽硅酸鹽水泥熟料率值:KH=0.860±0.020,N=2.6±0.1,P=0.8±0.1, 煤 灰 摻入量=2.15%,熟料礦物組成:C3S 45%-52%、C3A 0.5-4.0%,f-Ca0<1.0%,R2O≤0.45%,不溶物<1.0%,液相量22.0~25.0%。

2)生料配比(干基):石灰石混合料67.0%~71.0%,鋼渣15.0%~17.0%,硅石選礦廢渣 7.0%~9.0%,粒化高爐礦渣6.0%-8.0%。采用電子皮帶秤對4種原料進行庫底配料,通過MLS3123立磨粉磨生料。

3)設定生料指標: KH=0.910±0.020,N=2.7±0.1,P=0.7±0.1,CaO=43.3±0.3%,Fe2O3=3.20±0.2%,80um生料細度(篩余)≤20.0%。

4)生料化學分析結果見表2。

5)熟料化學成分、礦物組成見表3。

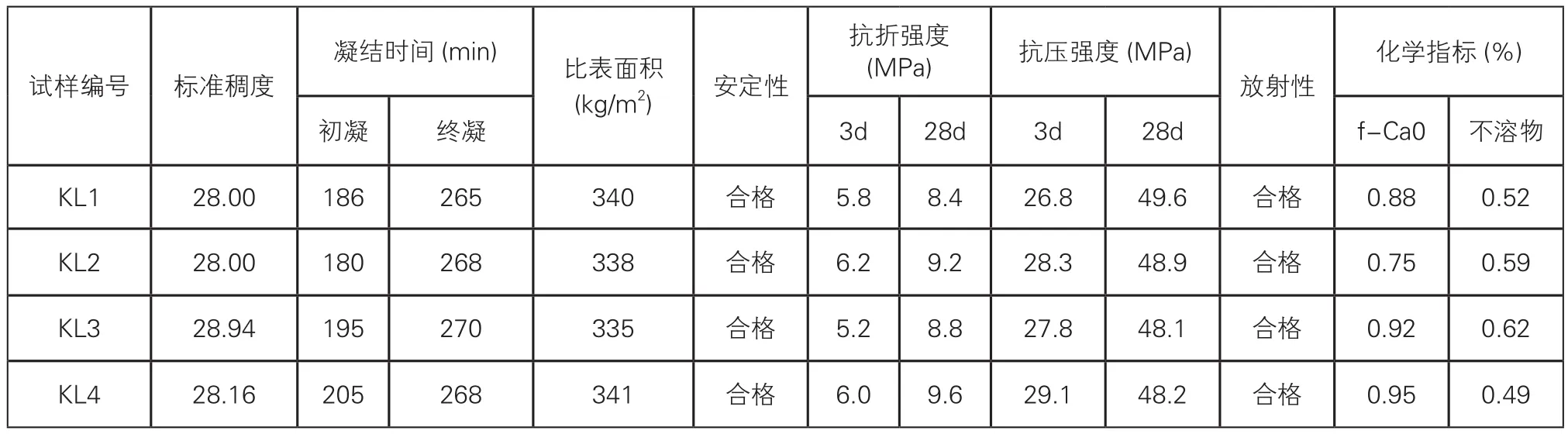

6)水泥配比及其控制指標:抗硫酸鹽硅酸鹽水泥熟料95.0%~96.0%,脫硫石膏5.0%~4.0%;出磨水泥控制指標:SO32.2±0.3%,合格率≥85.0%;比表面積330±15m2/kg,合格率≥90.0%。抗硫酸鹽硅酸鹽水泥物理性能、礦物組成見表4。

表3 抗硫酸鹽硅酸鹽水泥熟料化學成分、礦物組成 (%)

表4 抗硫酸鹽硅酸鹽水泥物理性能、礦物組成

4 技術措施

為解決回轉窯煅燒過程中預熱器結皮、堵塞等生產故障采取了一系列相應的技術措施。采用廢渣配料,物料的易燒性大大改善,熟料的燒成熱耗降低。但太過易燒的物料對回轉窯的煅燒帶來風險:預熱器易結皮堵塞。為解決這個問題,我們選用易燒性差的硅石選礦廢渣作硅質原料,達到減小生產事故風險的目的。

通過對回轉窯煅燒操作的反復摸索,我們提出將入窯物料分解率由原來的90±5%降低到85±5%,將分解爐中部溫度由原來的880±10℃降為860±10℃,將窯頭、窯尾溫度各降低50℃,高溫風機開到100%,加大窯內通風量,確保窯內經常處于氧化氣氛。同時,將80um生料細度由原來的≤10%放寬到≤20%,在滿足并有利煅燒的條件下降低了生料粉磨電耗。通過這些精細化操作措施為生料中摻入16.0%鋼渣穩定生產抗硫熟料奠定了基礎。

5 實踐體會

1)鋼渣中Al2O3較其他鐵質原料低,采用鋼渣配料時,不需要大幅度提高Fe2O3含量就可以實現抗硫酸鹽硅酸鹽水泥熟料的礦物組成,使抗硫酸鹽硅酸鹽水泥的生產變得容易。

2)解決了干法回轉窯在煅燒抗硫酸鹽硅酸鹽水泥熟料過程中,由于溶劑性礦物含量增加、鋁氧率降低后帶來的熟料燒成溫度范圍變窄,預熱器易結皮、堵塞的生產問題。

3)將鋼渣的粒度控制在5mm以下,物料的易磨性改善,磨機臺時產量提高10%~20%,同時解決了原料水分大造成的進料不暢的問題。

4)利用鋼渣、礦渣等冶煉廢渣中堿含量大量揮發的特點,解決了本地水泥原料中堿含量高的問題,廢渣成功生產出R2O低于0.45%的低堿水泥。

5)大量消納了固體工業廢渣。2010年-2013年企業生產抗硫水泥60萬噸,消納各種固體廢渣85萬噸以上,其中鋼渣12萬噸,減少采購成本500萬元。

6)采用鋼渣等廢渣配料具有明顯的節能和環保效果。物料易燒性改善后,熟料燒成溫度降低,噸熟料標準煤耗降低20kg,減少了生產過程中CO2和NxO的排放量。

7)抗硫酸鹽硅酸鹽水泥的生產成本與通用水泥的生產成本相差不足20元/噸,但市場售價是同強度等級水泥的1.2-1.6倍,2010-2013年4年企業銷售抗硫水泥60萬噸,新增利潤1.32億元,經濟效益十分明顯。

6 結 語

全部采用鋼渣、礦渣等冶金廢渣配料,成功解決了抗硫酸鹽硅酸鹽水泥生產過程中生料配料和熟料煅燒兩大技術問題。