電力設備多功能運載車的設計

周炳輝,陳偉念,莫賢鵬

(廣東電網有限責任公司江門開平供電局,廣東 開平 529000)

隨著經濟增長,用電負荷的快速增長,近年更換配變、開關、配電箱等設備任務繁重,而電力設備的安裝地形復雜,道路路況甚差多變,吊車、叉車不能到達電力設備安裝地點,使用傳統運送電力設備方法,不僅浪費大量人力,耗費大量工作時間,影響供電可靠性,而且增加安全工作風險。發明一輛省心、省力安全的多功能運載設備車是一線員工多年夢想,也是提高運送設備效率,降低生產成本,提高供電可靠性的重要途徑。

1 應用情況

電力設備通常是在戶外安裝,一般都需要將設備運輸過程。而電力設備通常都是體型較大、較重的。以一臺200kVA變壓器為例,其長、寬、高(單位:米):1.1×0.9×1.3 重量:895KG。

傳統的工作方法大致有:

(1)人力裝車——運輸——人力下車——人力二路運輸——到達安裝地點。

(2)吊車裝載——貨車運輸——吊車卸載——人力二路運輸——到達安裝地點。

以上工作方法存在浪費大量的人力物力,耗費大量工作時間,影響供電時間,而且增加安全工作風險。

電力施工中經常會有架設線路或敷設電纜等工作。電力架空導線或電力電纜通常是用電纜盤繞裝,其體型大質量重。而且安放點不定,敷設一段后又要移至下一段安放。這個工作過程傳統方法通常都需要吊車和大貨車。這種傳統施工方法存在浪費大量人力物力,耗費大量工作時間,影響供電時間,而且增加安全工作風險。

綜合上述電力施工當中困擾我們的有:起吊、運載、二路運輸、電纜盤安放等。

有鑒于此我們研制的方案應該要解決以上所述的功能。

2 電力設備多功能運載車的尺寸大小

能夠簡單地可以起吊電力設備,然后拖運電力設備。這就是最快捷,安全可行的方案。這樣我們設計的電力設備多功能運載車就要放置在電力設備的下方,再垂直起吊,然后要固定牢固,再通過汽車拖拉運輸。首先要考慮的是我們的運載車中間部位要可拆裝的,起吊設備后再裝上,然后固定設備。

要將設備放置在運載車中間,運載車中間部位必須比設備大。以一臺200kVA變壓器為例,其長、寬、高(單位:米):1.1×0.9×1.3。一般電纜盤直徑在1-2米左右其寬度在1-1.5米左右。

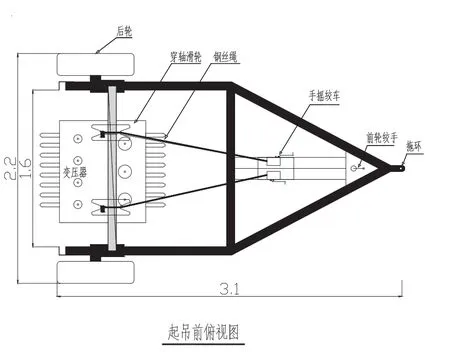

根據以上數據及經驗。我們將運載車中間部位設計為1.6×1.6(單位:米)。中間部位用100M槽鋼做橫梁,80M槽鋼做縱梁用于安裝固定設備。而且橫梁、縱梁為可拆裝(起吊前拆開,吊起后裝上)。我們的運載車是在公路上拖拉行走的,必須要考慮到其大小對安全駕馭的影響。最終將是力設備多功能運載車的尺寸設計為:長、寬、高:3.1×2.2×2.0(單位:米)(如圖1所示)。

3 電力設備多功能運載車的起吊設計

圖1

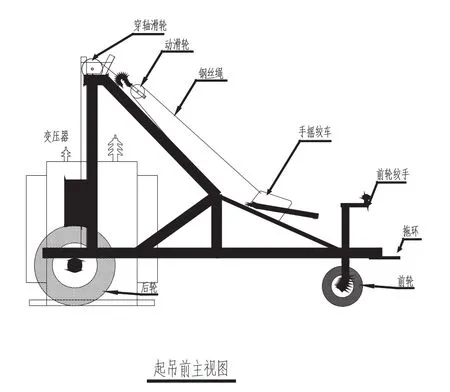

(1)起吊能力:電力設備其重量一般較重,以變壓器為例:200kVA重量為895KG,315kVA重量為1330 KG。容量大的重量更大。考慮到不同設備的需要以及其安全系數,我們將運載車的起吊能力設計為2噸。

(2)起吊高度:電力設備通常都有兩個起吊環來起吊。傳統的施工起吊用一個葫蘆加上一條鋼絲繩起吊。這個長度約為1.2米(L=1.2)。將設備起吊然后固定,這個提升高度為0.5米(h提高=0.5)。一般電力設備高度:以200kVA變壓器為例,其高為1.3米(h1=1.3)。

根據以上數據總高度為:H=L+ h提高+ h1=1.2+0.5+1.3=3.0米

考慮有一定的充裕高度要H=3.2米。如果將運載車高度定為3.2米,這樣會加大運載車的體積和重量。其高度也不便于操作。必須要改變傳統的起吊方法。減去葫蘆的鋼絲繩的長度(L)運載車的高度就為2.0米。這是合理高度。我們將起吊工具改用鋼絲繩手搖絞盤,就可以將其安裝在運載車的前方位置,可以減去葫蘆長度。我們用兩個鋼絲繩手搖絞盤同時起吊,又可減去鋼絲繩子的長度。根據以上方案設計出運載車上方用一條鐵軸,其鐵軸中間用兩個穿軸滑輪為起吊支點。用2條鋼絲繩放在穿軸滑輪上。前方用兩個手搖絞盤同時起吊。在現有手搖絞盤產品中其起吊力最大為1100KG、破斷力為1600KG,考慮其滑輪效率系數U及安全系數N等因素。

U=0.9 N=2.5 W:設備質量

F=(F1+F2)=N/U×W=2.8W

以315變壓器為例其重量:W=1330KG

F=(F1+F2)=N/U×W=2.8W=3700 KG

即每個絞盤F1或F2將要有1850 KG的拉力。再考慮到力的分布不平衡因素F1或F2將會達到2000 KG;

在起吊設備達到1300 KG噸時,每個起吊點上加上一個動滑輪,將可以省一半的力即:

F1或F2=2000/2=1000 KG(已經包括滑輪系數和安全系數)如果將動滑輪放在起吊設備上方,(一般滑輪長度為35cm)這樣將會縮短了起吊的行程。解決方案是將運滑輪放在穿軸滑輪的后方。起吊設備至穿軸滑輪到動滑輪用一條短鋼絲繩(如圖2所示)。這樣就解決了起吊行程不足和起吊力不足的問題。根據理論計算及運載車應用經驗,800KG(200kVA以下變壓器)以下可以直接起吊。800-1300KG(200kVA-315 kVA變壓器)應使用一個動滑輪。1400-2000KG(即315 kVA變壓器以上)應使用2-2動滑輪組。

圖2

以上設計基本可以解決我們電力設備如:變壓器、柱上開關、配電箱等設備的起吊和運載。

我們設計的電力設備多功能運載車還具有運載及鋪放電纜的功能。因電纜盤的運載的起吊方法與電力設備有所不同,其中電纜盤起吊點在電纜盤直徑中間且在其兩端。所以我們設計用起吊的鐵軸穿在電纜盤中間。運載車在左右側設置有電纜支座(支座有4個安放口以適應不同大小的電纜盤),其電纜支座下方將設有液壓千斤頂,用于升起電纜。充分考慮其行駛時的顫動,所以裝有減振彈簧,以提高運載時的穩定性。

4 電力設備多功能運載車的運載設計:

運載車使用中會遇到不同的,如在公路上快速行駛、如在坑洼的泥地等。所以應能滿足其運輸時的各種機械強度。

根據驗算及經驗,我們設計使用了Ф75 水管做車架,并用12mm鋼板在連接口處加固。其支承力及拖拉力應滿足了2噸及以下的設備運載。考慮其運載能力,我們設計時用了700-20輪胎。因為輪子是半軸焊接在車架上的,我們用了12mm鋼板穿洞套入焊接,加強其連接穩固,能滿足其運載能力。

圖3

考慮運載車在公路行駛,因此在車輛四周貼有反光帶,并在后方設計有紅光燈,用于夜間行駛安全。

5 二路運輸

電力設備的安裝地點經常會在戶外,地形復雜、路況差。汽車、吊車、叉車等不能到達的地方。傳統的人力運送是一項極其辛苦的工作。耗費了大量人力和大量工作時間。在戶外二路運送電力設備時,經常會遇上水田地、菜地、泥洼地又或不平山路等等。在這種情況下,用輪子滾動運送是很困難的。因為輪子遇上軟泥地或坑洼地會把輪子陷下去。這樣就會給運送帶來困難。遇上這種情況傳統方法會在地面放一條或二條槽鋼,電力設備(如變壓器)在槽鋼面滑行。這種方法施工時非常耗力而且運送速度很慢。根據滑動設備牽引力F計算公式為:F=Kq×Kb×U×W

Kq為啟動附加系數(啟動時的摩擦力要大于設備運動時的摩擦力)一般Kq=2.5-5

Kb為地面不平修正系數:Kb=1.2-1.5

U為滑動摩擦系數

W為設備的重量N

傳統運送方法是將變壓器放在3米長的槽鋼上拖拉滑行,即每前進2米多停下再駁上槽鋼。

從上式Kq啟動附加系數為2.5-5。我們可分析得出這種運送方法極耗費人力,而且速度慢。

我們通過研究分析,結合多年工作經驗。對二路運輸采用滑橇式運送。即用機械牽引,用2條80槽鋼前端向上彎,其形狀如雪橇。一般重量較大時用機械牽引方式拖動運送。啟動時如牽引力不足可以用鐵鍬幫助啟動。因為此運送方法是勻速前進的。根據F=Kq×Kb×U×W公式。即Kq=0(傳統Kq=2.5-5)將大大減少牽引力。而且是勻速前進,運送速度大為提高。因其用2條2.5米長槽鋼做成雪橇形狀,運送時,可以適應水田地、泥洼地、菜地、不平山路等路況。而且用2條運送,運送設備時不會發生頃翻(如圖3所示)。

我們前面所述的運載車有可拆裝的橫梁和縱梁。其中縱梁就是用了2條80M槽鋼,也就是二路運輸時的滑橇,這種一物多用、靈活多變。使我們的設計可以應對不同設備、不同路況。

6 總結

以上通過對電力設備多功能運載車的應用情況、大小、起吊能力、運載能力以及二路運輸的應用進行了深入分析。本設計改變了電力施工中傳統的方法。通過論證及實踐證明了本設計能在電力設備運送過程克服了傳統施工中耗費大量人力物力、耗費大量工作時間。能簡單、快捷、安全地完成電力設備的運送。能起到提高工作效率,降低生產成本,減少停電時間,提高供是可靠的重要作用。