某油田注水系統腐蝕結垢機理研究

朱德元

(中國石油化工股份有限公司上海高橋分公司,上海 200137)

某油田于20 世紀90 年代投入開發建設,經過十多年開發,目前均已進入高含水期。將污水回注以保護地層油儲的壓力并提高二次產出率是目前比較成熟的驅油手段。由于回注污水的礦化度較高,含有二氧化碳,許多油井管都飽受結垢之苦。有些井管由于結垢嚴重已經無法作業,不得不停產進行檢修,影響原油的開發生產.油田為了對結垢情況進行治理,迫切需要更系統地了解油田管道系統的結垢的機理,從而為尋找徹底控制油田結垢的方法提供理論依據、解決思路和努力方向。

1 通過飽和指數法研究油田注水系統結垢趨勢

國內外的有研究結果表明,油田主要的垢為CaCO3,CaSO4,SrSO4,BaSO4和腐蝕產生的FeCO3,Fes 和Fe2O3等。從油田的水質分析表得到水中所含的成垢陽離子為Ca2+,Mg2+和Sr2+,而陰離子為和,由于Mg2+的質量濃度明顯小于Ca2+,并且MgCO3(3.5 ×10-8)的溶度積明顯大于CaCO3(2.8 ×10-9),另外MgSO4是溶于水的,因此初步分析成垢的類型只可能為CaCO3,CaSO4,SrSO4以及少量MgCO3。另外,注入水系統的Ba 的含量較低,因此我們主要考慮注硫酸鹽垢和CaCO3結垢的影響。

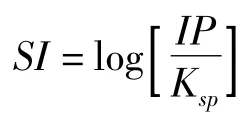

飽和指數(SI)是過飽和度的一種量度,因此,根據“飽和指數”可表示溶液中BaSO4,SrSO4,CaSO4,CaCO3沉淀的可能性,飽和指數定義以下式表示。

式中:IP—實際溶液的離子積;

Ksp—溶度積平衡常數。

根據飽和指數SI 大小可預測產生沉淀可能性大小,SI 值越大,產生垢沉淀的可能性也越大。本研究采用Oddo-Tomson 于1994 年提出的硫酸鹽垢飽和指數SI 的計算公式。CaCO3結垢趨勢判斷技術經歷了較長的發展時間,1936 年,Langelier 就提出水的穩定性指標,以確定CaCO3是否可以從水中沉淀出來,該指標是針對城市工業用水的。后來,Davis 和Stiff 將這一指標應用到油田,即飽和指數法。SI 指數評價標準見表1。該方法主要考慮了系統中的熱力學條件。之后,Oddo-Tomson 對此進行了改進,考慮了CO2分壓和總壓對CaCO3結垢趨勢的影響。

表1 SI 指數評價標準Table 1 SI index evaluation standards

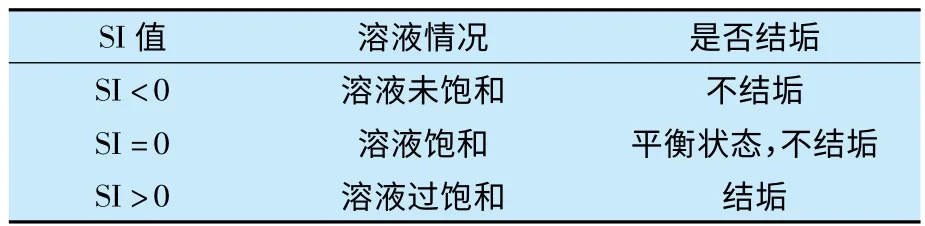

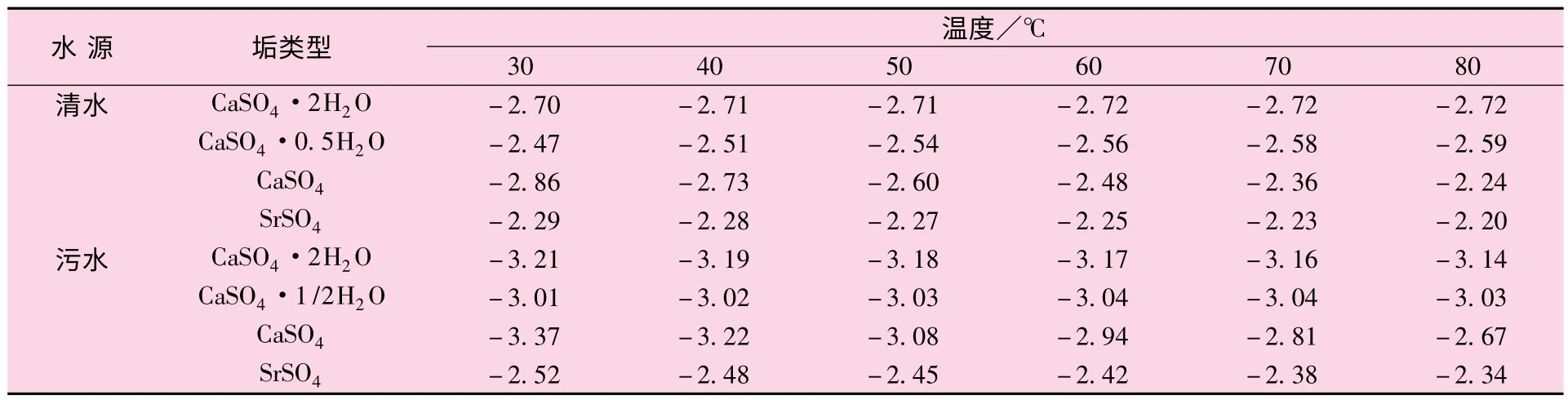

某油田因注入水由地面注入到井下,其溫度是逐步升高的,為此在計算中考慮了溫度對硫酸鹽垢和CaCO3垢結垢趨勢的影響,對于純注入水,不存在CO2的影響,CaCO3垢飽和指數按單相系統計算。分別對油田的注入水在不同溫度下硫酸鹽垢和CaCO3垢飽和指數進行計算,結果見表2 和3。

表2 注入水在不同溫度下的硫酸鹽垢飽和指數Table 2 SI of Sulfides at various temperature for injection water

表3 注入水在不同溫度下的CaCO3垢飽和指數Table 3 SI of CaCO3at various temperature for injection water

由表2~3 可知,油田注入水無論是清水還是污水在30~80 ℃溫度下結硫酸鹽垢的飽和指數SI 均小于0,說明油田注入水不會產生硫酸鹽垢。

從表中可以看出,注入水無論是清水還是污水,都有產生CaCO3垢的趨勢。CaCO3垢的特點是隨溫度的升高,溶解度下降,因此溫度越高,結垢趨勢越明顯。

2 現場垢樣分析

從現場取樣的一段N80 管可以看到,管道內壁附著約2~3 mm 厚的垢,垢的顏色為紅棕色,如圖1 和圖2 所示。

圖1 N80 管內腐蝕結垢Fig.1 Scale condition inside the N80 pipeline

圖2 紅棕色垢樣Fig.2 Red scale sample take from pipe inside

2.1 化學成分分析

通過化學溶垢方法分析N80 油管鋼內壁垢的成份。向垢中加入濃鹽酸,垢中產生大量的氣泡,氣體有臭雞蛋的味道,說明產生的氣體為H2S,剩下溶液顏色變為棕黃色,溶液中可能有Fe3+存在。溶液底部還有未溶解的固體。

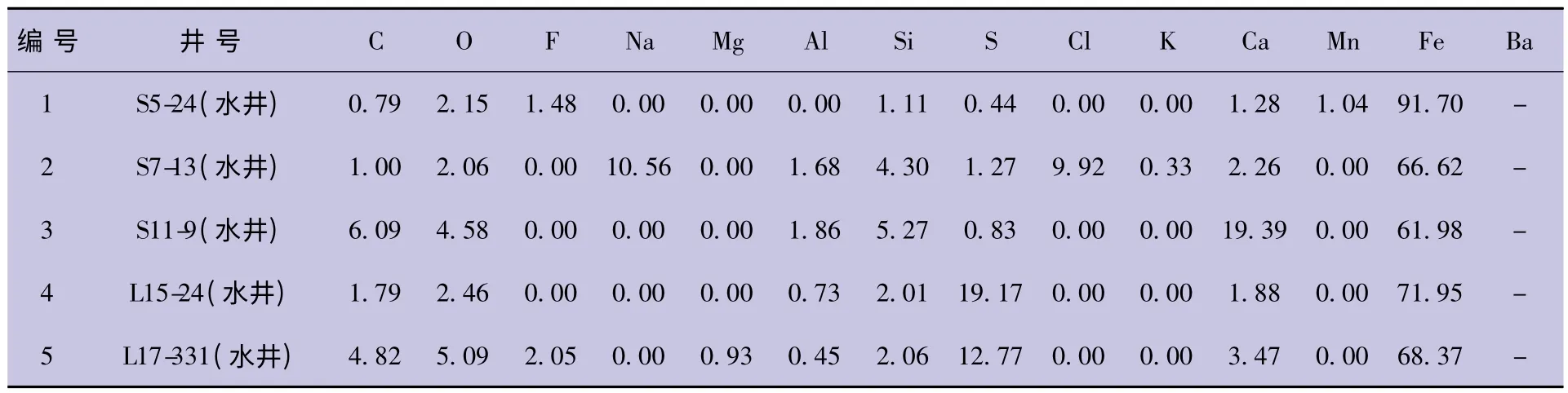

向棕黃色溶液中加入KSCN 溶液,出現深紅色(血紅色)溶液,說明原溶液中有大量的三價鐵離子。

離子方程式如下:

向上述未溶解的固體中加入王水,有很少量的氣泡產生,過10 多個小時紅棕色的垢樣顏色變白棕色,所以剩余的固體中可能含有鐵銹(Fe2O3)、硅酸鹽或泥土等。

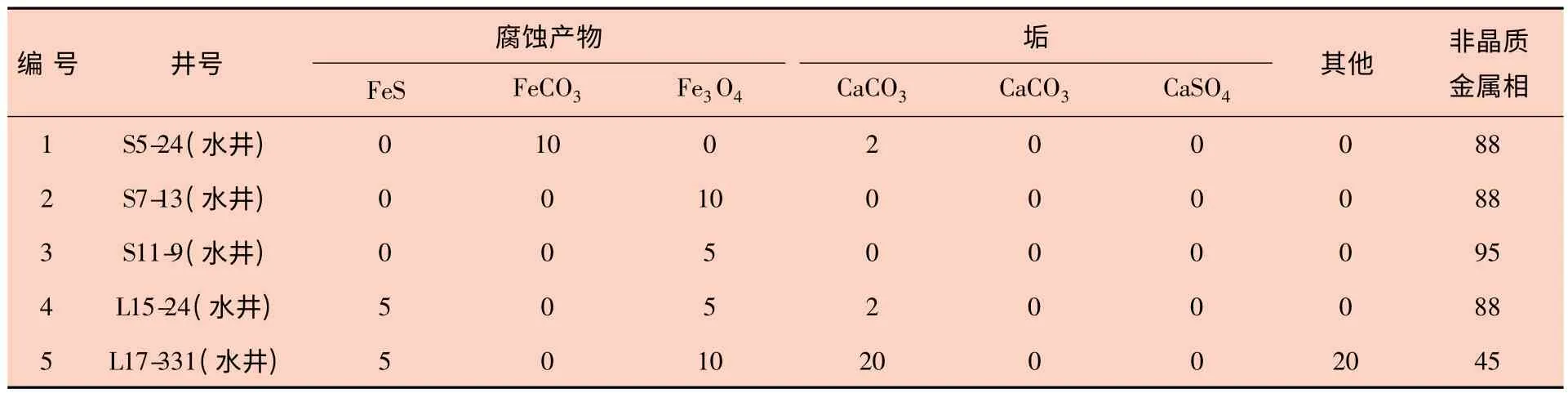

實驗表明,垢中含有較多鐵和硫的化合物,存在形式主要可能有硫化亞鐵(FeS)和三硫化二鐵(Fe2S3)。化學基本原理告訴我們,鐵與硫形成的化合物主要以硫化亞鐵(FeS)的形式存在。

硫化亞鐵(FeS)為棕黑色固體,不溶于水,但溶于酸的水溶液,同時產生硫化氫H2S。

從定性實驗來看,油田N80 鋼管內壁的棕紅色銹中應該含有:

鐵銹Fe2O3,FeS,硅酸鹽或泥砂等。

2.2 X 射線衍射法(XRD)分析

對現場所取得的垢樣/腐蝕產物采用X-射線能譜進行化學元素組成分析,同時對現場所取得的垢樣/腐蝕產物采用X-射線衍射方法(XRD)進行礦物組成分析,儀器為荷蘭X’pert MPD ProX射線衍射儀,測試環境為溫度22 ℃和濕度65%,測試依據為JCPDS 卡片(國際粉末衍射標準聯合委員會),結果見表4-5。

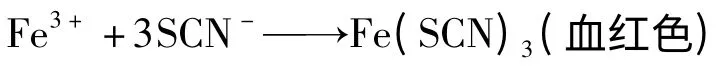

表4 水井垢樣及腐蝕產物SAE X-射線能譜分析結果Table 4 SAE X ray result of scale from water well w,%

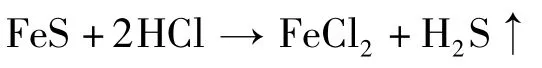

表5 水井垢樣/腐蝕產物X-射線衍射(XRD)分析結果Table 5 XRD result of scale from water well w,%

由以上的腐蝕產物檢測可以得出看到,注水井垢樣/腐蝕產物Ca 含量少,而Fe 含量極高,表明注水井的沉積垢主要以腐蝕垢為主,伴有少量CaCO3結垢。且注水井腐蝕產物以氧化物Fe3O4為主,表明注水井腐蝕的主要因素是水中溶解氧的導致的管道腐蝕。

3 結論

通過飽和系數計算,試樣分析測試后,得到了大量的實驗數據和測量參數。通過對這些數據和參數的綜合分析和歸納,可以得出了以下結論:

(1)油田回注水系統,不管是清水還是污水,不會產生硫酸鹽垢;

(2)飽和系數計算表明,油田回注水系統會產生CaCO3沉積,CaCO3沉積在注入井下時溫度越高,沉積趨勢越明顯;

(3)現場垢樣分析表明,油管結垢的主要成分是Fe 化合物,還有少量的Ca 化合物,因此,CaCO3結晶的沉積并不是引起管道結垢的主要原因,油田的結垢問題與腐蝕問題相關性很大。

對于注水系統,過飽和導致的CaCO3垢不一定會在管道表面穩定附著,而腐蝕形成的Fe 垢則會在管道表面穩定附著。腐蝕產物是垢的主要成份,此控制結垢不僅需要控制CaCO3沉積,更需要控制管道的腐蝕,才能夠最終解決結垢問題。