試驗機主體鑄造工藝改進

2014-11-25 11:41:18劉智峰

金屬加工(熱加工) 2014年21期

關鍵詞:工藝

劉智峰

目前,我廠生產的試驗機主體易出現縮孔缺陷,成品率低,部分挽救成本高,基于這種情況進行工藝改進。

1.技術要求

588B—8a主體屬于中厚壁鑄件,主要壁厚90mm,局部厚度200mm,材質QT600—3,鑄件毛重875kg,最大輪廓尺寸1335mm×540mm×400mm。鑄件表面及內腔不得有縮松、縮孔、夾雜及氣孔等鑄造缺陷。

2.原工藝存在問題分析

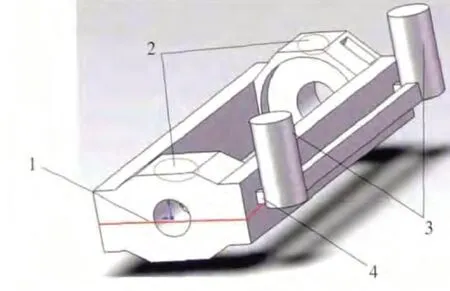

其一,原工藝(見圖1)從橫臂中間分型,上下對稱,上型高,不利于補縮。

其二,原工藝運用順序凝固原理,從兩端厚大部位引入鐵液,并使用暗冒口進行補縮,這樣要求暗冒口體積大,且內澆道對此處熱節產生過熱,造成內澆道下面出現縮凹,兩端熱節處最后凝固,易在熱節頂面產生縮坑,出品率低,鑄件質量不穩定。

3.工藝改進措施

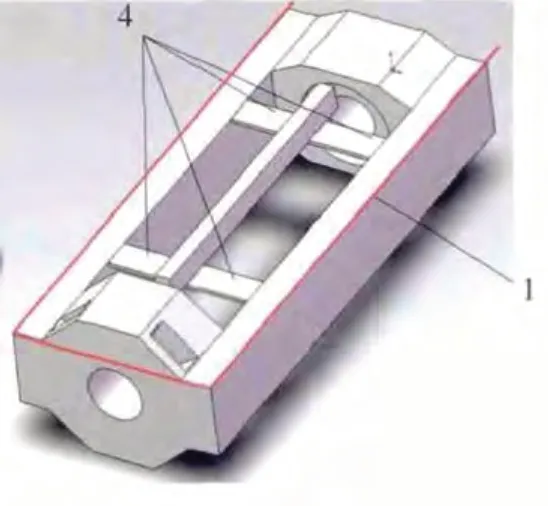

(1)改變分型面 如圖2所示,從橫臂頂面分型,砂箱高度一定,鑄件基本在下箱,壓頭增大,便于補縮。

(2)澆注系統改進 應用同時凝固原理,有效利用球墨鑄鐵石墨化膨脹,達到無冒口鑄造。

具體措施:將橫澆道放在兩橫臂中間,并向兩橫臂各引兩道薄而寬的內澆道,減輕了對熱節處的過熱,這樣既省去了補縮冒口,又克服了鑄件縮松、縮孔缺陷,還保證了成品率,提高了鑄件出品率。

4.結語

通過工藝措施改進,鑄件達到無冒口鑄造,該產品及同類產品的質量滿足了要求,廢品率控制在1%以內,出品率在95%以上,與改進前相比,不但保證了交貨期和鑄件質量,且節約了生產成本,降低了工人的勞動強度。

圖1

圖2

猜你喜歡

中國特種設備安全(2022年5期)2022-08-26 09:19:32

礦產綜合利用(2020年1期)2020-07-24 08:50:40

山東冶金(2019年6期)2020-01-06 07:45:54

收藏界(2019年2期)2019-10-12 08:26:06

世界農藥(2019年2期)2019-07-13 05:55:12

世界農藥(2019年2期)2019-07-13 05:55:10

模具制造(2019年3期)2019-06-06 02:11:00

山東工業技術(2016年15期)2016-12-01 05:30:59

銅業工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52