影響PVC樹脂質量的因素及改進措施

劉 勇,馬長長,苗亞玲

(陜西北元化工集團有限公司,陜西榆林 719319)

近年來,中國PVC 產能和產量迅猛增長,PVC產能過剩已成為業內不爭的事實,特別是電石法PVC 企業產品價格與成本倒掛,需求萎縮導致產品滯銷。提高PVC 樹脂質量、開發PVC 樹脂新牌號和提高產品附加值,成為PVC 行業特別重視的問題。

陜西北元化工集團有限公司100萬t/a 聚氯乙烯生產線采用108 m3PVC 聚合釜懸浮法聚合工藝技術、小孔溢流篩板汽提塔工藝技術和流化床干燥工藝技術等。自系統開車以來,該公司以開發新牌號PVC 樹脂和提高PVC 樹脂質量為工作重點,滿足客戶的需求。

1 原輔材料對PVC 樹脂質量的影響及控制方法

1.1 純水

在氯乙烯懸浮聚合法生產PVC 過程中,水質直接影響PVC 樹脂產品質量。水硬度過高,影響PVC樹脂的熱穩定性;水中含氧高,降低聚合反應速率;水的pH 值影響分散劑的性能,pH 值較低,對分散劑有破壞作用;較高,造成分散劑分解,影響分散劑的分散效果和樹脂的顆粒形態[1]。

該公司對聚合所用的純水質量要求為:硬度小于5×10-6,含氧小于1×10-6,pH 值6~9。經過對聚合工段所用純水的指標要求,影響PVC 樹脂質量的水質因素得到有效控制。

1.2 VCM

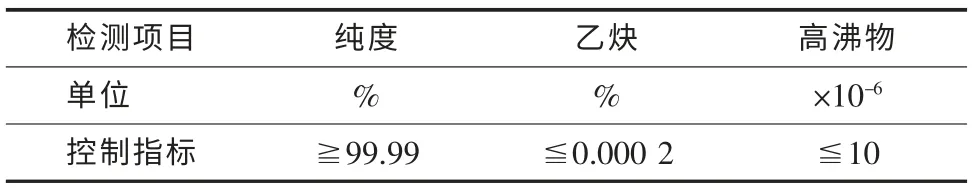

電石法生產的VCM 單體中主要雜質為乙炔、1,1-二氯乙烷等,使聚合反應速度降低和PVC 樹脂聚合度下降[2]。北元化工經過對VCM 質量的嚴格要求和精確控制,形成了適合該公司生產工藝要求的VCM 質量標準,見表1。

表1 VCM控制指標

2 PVC 樹脂質量的改進措施

2.1 雜質方面

PVC 樹脂中的雜質主要有外來雜質和生產過程中的“黑黃點”[3]。外來雜質由原輔材料攜帶,如純水,助劑,單體等,這類雜質在進汽提塔或進干燥床前,均能被發現且較易控制。生產過程中的“黑黃點”,主要是在汽提和干燥過程中,樹脂物料長期滯留在設備或管道內,經過高溫烘烤產生的,產生雜質的主要原因如下。

(1)汽提螺旋板式漿料換熱器內側有PVC 滯留。螺旋板式換熱器中心部位溫度最高,滯留的PVC 樹脂經高溫烘烤,極易產生雜質;

(2)漿料在干燥床內流化狀況不好,易使PVC樹脂在干燥床內停留時間延長,易發生變色,從而形成雜質;

(3)汽提塔進料流量與通入蒸汽不匹配,導致漿料在汽提塔內沸騰不好,易使塔盤堵塞,從而形成雜質;

(4)干燥床床溫控制過高,造成離心后漿料易在干燥床列管上粘附,經較長時間的停留,PVC 樹脂發生變色,從而形成雜質。

改進措施是,a.定期(每月)清洗干燥床,每3個月清洗一次汽提塔、定期清洗螺旋板式漿料換熱器。b.嚴格控制汽提塔的溫度、觀察漿料的沸騰情況。汽提塔一層塔盤控制溫度為105~110 ℃;汽提塔八層塔盤控制溫度為85~95 ℃;汽提塔塔盤之間溫度梯度控制為1.5~2.0 ℃。c.嚴格控制干燥床溫度及蒸汽總管溫度。干燥床溫度控制為40~70 ℃、蒸汽總管溫度控制為≤105 ℃。

2.2 老化白度

樹脂老化白度低,說明PVC 分子結構缺陷較多,熱穩定性差。另外,老化白度對樹脂加工成型的著色有重要影響。研究表明,老化白度低的PVC 因其熱穩定性不好,在加工時,塑料制品會出現色差。對于PVC 來說,老化白度指標比熱分解溫度指標更能反映熱穩定性。老化白度低的PVC 雖然具有較高的表觀密度,但需消耗較多的穩定劑而延長其塑化時間。為了提高PVC 樹脂的老化白度,該公司采取了以下措施。

(1)統籌安排聚合釜進出料時間,嚴禁聚合釜等待出料。

(2)更換聚合反應終止劑。原聚合反應終止劑為HC(成分為甲醇和雙酚A)和添加劑(成分為純水和雙酚A),更換為耐熱性終止劑(HER)。

(3)控制聚合反應中VCM 的轉化率為80%~85%。提高聚合反應的出料壓力,由0.70 MPa 提高到0.73 MPa;盡量減少反應后期樹脂生成的不穩定支鏈。

(4)回收單體質量比新鮮單體差,其中可能含鐵、酸等,影響樹脂的熱穩定性,在老化白度低時,適當調整配方,減少回收單體的加入量。

(5)單體含鐵、含水會促進樹脂受熱分解,穩定性下降,白度下降,需定期檢驗單體質量,測量單體內含鐵、含水等情況。

(6)定期清洗汽提塔、干燥床,保證換熱設備的有效傳熱,減少樹脂因汽提塔堵塞而不能較好地沸騰,與塔板直接接觸,增大樹脂降解的可能性而導致老化白度下降。

(7)改變進料塔層,調整漿料在汽提塔內停留時間。汽提進料塔層由第六層進料變為由第四層進料,盡量減少漿料與高溫蒸汽的接觸時間,避免樹脂由于受熱分解而降低熱穩定性、老化白度。

2.3 顆粒形態

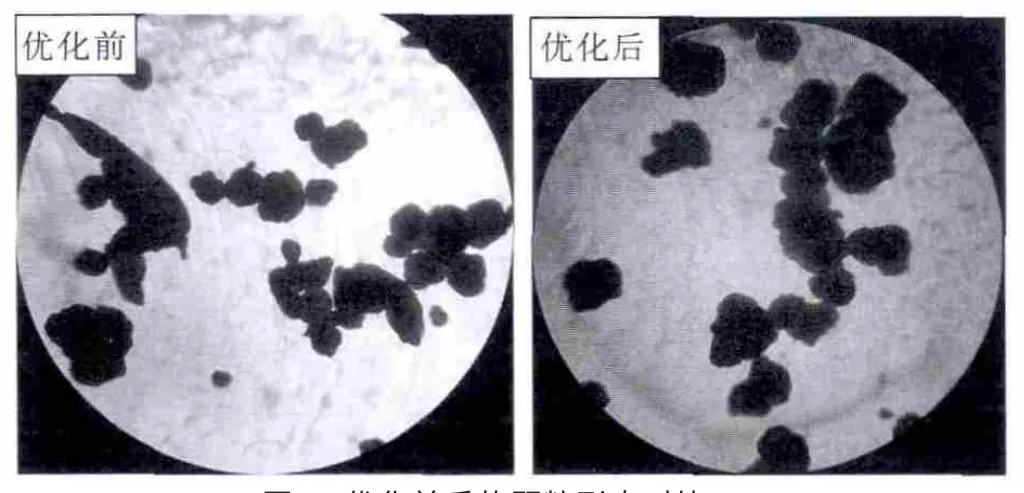

樹脂的顆粒形態由樹脂粒徑分布狀態表征。聚氯乙烯樹脂的粒徑分布在一定程度上反映出樹脂顆粒的形態。為了滿足客戶對顆粒形態的要求,該公司采取了以下措施。

(1)調整水油比。即調整聚合釜內加入的單體和純水質量之比,由0.97調整為1.08。

(2)更換分散劑,由KH-17、L-11、LM-10HD 更換為KP-08、KH-17;

(3)優化配方中分散劑的加入比例。優化前后的顆粒形態對比情況見圖2。

圖2 優化前后的顆粒形態對比

2.4 熱穩定性

隨著PVC 建材的廣泛使用,對PVC 樹脂熱穩定性的要求越來越高。PVC 樹脂的熱穩定性直接影響下游產品的加工工藝和產品的強度、外觀等[4]。為了滿足客戶的需求,北元化工采取了以下措施。

(1)控制聚合轉化率,采用壓降法加入終止劑終止聚合反應,控制VCM 轉化率為80%~85%,防止在反應后期因反應時間過長產生支鏈,降低PVC 樹脂的熱穩定性。

(2)統籌安排聚合釜進出料時間,嚴禁聚合釜待出料。

(3)更換聚合反應終止劑為HER。HER 既能與分解析出的氯化氫化合,還可以阻止氧化物、羥基、交鏈等的產生,同時會與活潑的不飽和基團反應從而阻止烯丙基激發所引起的拉練式分解氯化氫反應的發生,并會取代PVC 分子中不穩定的氯原子,破壞重金屬鹽對PVC 樹脂催化分解的活性。

使用情況表明,耐熱性終止劑的終止效果相對較好,可較大程度地減少后期PVC 分子鏈中不穩定結構的生成,更好地提高樹脂的熱穩定性。

(4)定期監測脫氧塔、純水槽含氧,嚴格監控脫氧塔的負壓情況和純水槽隔離的塑料小球、沖氮氣情況,保證各項指標在控制范圍內,減少純水中的氧含量。

2.5 流動性

樹脂的流動性是檢測PVC 樹脂帶靜電情況的性能指標,樹脂帶靜電情況直接影響型材客戶的產品加工。聚氯乙烯樹脂的靜電主要產生于2個方面:(1)由PVC 樹脂在干燥床內的流化狀態下樹脂之間摩擦產生;(2)由PVC 樹脂粉料在氣力輸送管道內摩擦產生。

為減少帶靜電情況采取了以下措施。

(1)在輸送管道及其他輸送設備增加接地線,消除PVC 樹脂在輸送過程中產生的靜電。

(2)在進料倉的PVC 樹脂輸送管道上增加加濕裝置,在氣力輸送管道的空氣中添加經霧化的飽和濕空氣,減少樹脂粉料的靜電。

通過以上2項措施的實施,使PVC 樹脂的流動性由20 s 以上降低到13 s 以內。

3 結語

目前,該公司生產的PVC 樹脂質量得到較大程度的提升,表觀密度穩定控制在0.530~0.550;粒徑分布于80~120目的比例提高到80%以上,小于63 μm 的比例控制在15%以下;老化白度大于78;熱穩定性由270 s 提高到400 s 以上;流動性由20 s以上降低到13 s 以內。

[1]邴涓林,黃志明.聚氯乙烯工藝技術.北京:化工工業出版社,2007.

[2]王忠宏,羅忠新.108 m3PVC聚合釜的研制.聚氯乙烯,2007(12):35.

[3]鄭石子,顏才南,胡志宏,曾建華.聚氯乙烯生產與操作.北京:化學工業出版社,2008.

[4]李志松,王少青.聚氯乙烯生產技術.北京:化學工業出版社,2012.