滾動傳動系統摩擦特性探討

王均杰,沈勝利

(鄭州職業技術學院機械工程系,河南鄭州 450121)

0 引言

滾動傳動系統由于制造工藝較為成熟、方便安裝與維護、使用可靠性高而在現代機械中廣泛應用。典型的滾動傳動系統部件有滾動軸承、滾珠絲杠、滾動導軌等,都是借助滾動體將運動部件間的滑動摩擦轉變為滾動摩擦,顯著提升了系統的傳動效率,但摩擦仍是系統的主要能量消耗途徑,對系統的伺服性能、傳動精度以及使用壽命等造成嚴重影響。本文選擇典型部件為研究對象,綜合考慮多方面因素,對滾動傳動系統摩擦特性進行了專門的分析和探討,希望有關論點能對其進一步深入的研究起到一定的積極作用。

1 分析

1.1 滾動軸承

滾動軸承的摩擦力矩是在其工作接觸面間存在滾動、滑動現象而產生的阻礙軸承正常運轉的阻力矩,既包括因材料的彈性滯后引起的純滾動,也包括滾動體、保持架等運動部件在接觸面上的各種滑動,以及所添加的潤滑劑產生的粘滯效應。若以μ為摩擦系數,F為軸承所受負荷,d為軸承內徑,則滾動軸承摩擦力矩M1一般計算式為:

可見,摩擦阻力矩隨著其滾動體尺寸的增大而變大,另外也和所承受的載荷成正比例關系,因而對于擔負重載的大規格滾動軸承就有較大的摩擦損耗。

影響滾動軸承摩擦力矩的因素較多,可按其來源大致分成2部分:一個是外在條件,主要指軸承的工作環境狀況,也指軸承的質量檢測和維護保養情況;另一個是內在條件,主要包括軸承的結構設計特征、部件加工精度和安裝調試水平等,各個因素之間相互聯系、相互作用,其中的內在影響因素決定了力矩大小和波動平均值,外在因素對力矩的均勻性和波動大小影響較大。滾動軸承摩擦力矩具有非線性特性,由于受眾多非線性因素的影響,是一個非平穩的周期性的隨機過程,具有不確定的強烈波動和趨勢變化。

1.2 滾珠絲杠

滾珠絲杠副主要由絲杠、螺母、滾珠和反向器組成,使傳動和定位在同一個零件上實現,既可把旋轉的角位移轉換成線位移,也可把直線運動推力轉化為旋轉扭矩。由于滾道的特殊性,滾珠在工作中的運動和受力狀態較滾動軸承復雜些,本質上也是滾動中伴隨著滑動,可視為滾動軸承在滑動絲杠上的“嫁接”,其球形滾動體與螺旋形滾道的接觸情況與滾動軸承比較相似,在結構上最大的不同是滾珠絲杠副多了滾珠返向裝置。滾珠絲杠副的摩擦力矩是指各類阻礙滾珠和絲杠工作運動的摩擦所形成的阻力矩,其中主要包括:滾珠與絲杠及螺母上的內、外螺旋滾道之間的摩擦(包括彈性)以及滾珠之間的摩擦,滾珠在返向器中的摩擦(包括滾珠進出返向器的和滾珠在返向滾道中的摩擦)以及潤滑劑的粘滯作用等,其中的阻礙運動形式有滯后滾動、差動滑動、自旋滑動及沖擊碰撞等多種性質和類別。由于滾珠絲杠副中沒有保持架,工作中的滾珠之間難免會產生推擠作用,這會使其摩擦力矩呈現出隨機的波動性,另外滾珠在返向器的出入口處的運動會發生較大變化,也會影響到摩擦力矩的穩定性。

滾珠絲杠副摩擦力矩的影響因素多而復雜,為對其進行有效控制,首先,要合理設計結構關系,尤其是注意優化反向器滾道的空間曲線;再者,要控制其制造工藝,既要提高絲杠、螺母、滾珠、反向器等部件的尺寸和形狀加工精度,也要改善滾道和滾珠的表面粗糙度;另外,應科學調整有關間隙,確保安裝質量;還有就是恰當的選用潤滑劑并及時維護與保養。

1.3 滾動導軌

滾動直線導軌副是一種可以進行相對往復直線運動的滾動支承,類似滾動軸承是以滑塊和導軌間的滾動體(鋼球)滾動來代替直接的滑動接觸,類似珠絲杠副其滾道內的鋼球能借助反向器實現無限循環。

滾動直線導軌副的摩擦系數小,產生的摩擦力不大,其產生的機理也與前述差距不大。一般認為,滾動體(鋼球)在工作中與滾道面(溝槽)接觸時因彈性形變而產生的純滾動和差動滑動構成了主要摩擦,另外就是鋼球進出反向器時承載量的驟變而帶來摩擦的不穩定。再者,不應忽視鋼球沿滾道滾動時發生的自旋現象,還要注意潤滑劑和一些輔助結構形成的阻滯效果。為盡量減小摩擦,結構設計中宜盡量減少相對運動部件的接觸面,盡量增大曲率比。安裝與使用過程中,應使各部件保持足夠精確的相對位置關系,針對具體工作負載情況而調整相適應的預加載荷。

2 測量

靜態力矩(也稱啟動力矩)是指從靜止狀態到開始相對運動的瞬間所需克服的摩擦阻力矩,其大小及變化往往能夠直接反映出系統許多重要的摩擦特性。這里選用某一具體的數控機床用半閉環進給傳動系統,測量其在空載條件下的啟動力矩。

2.1 滾動導軌

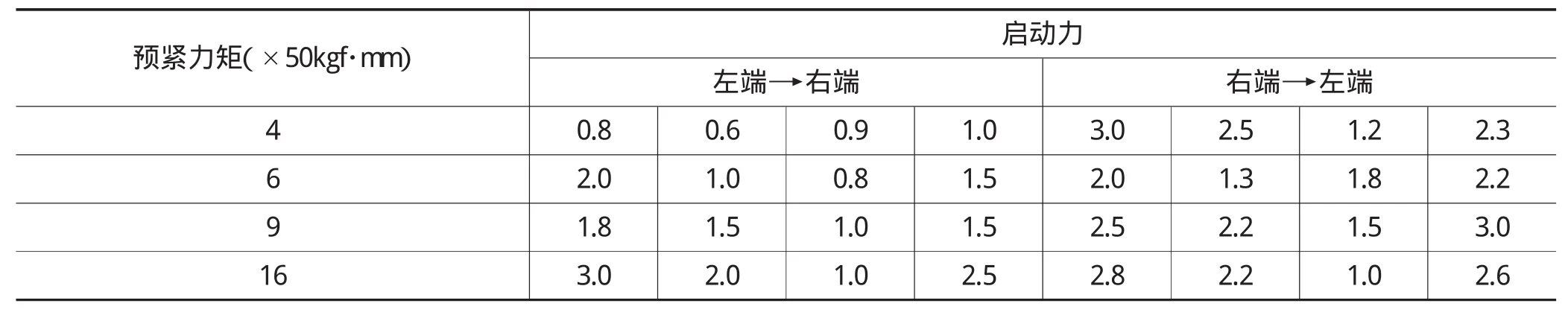

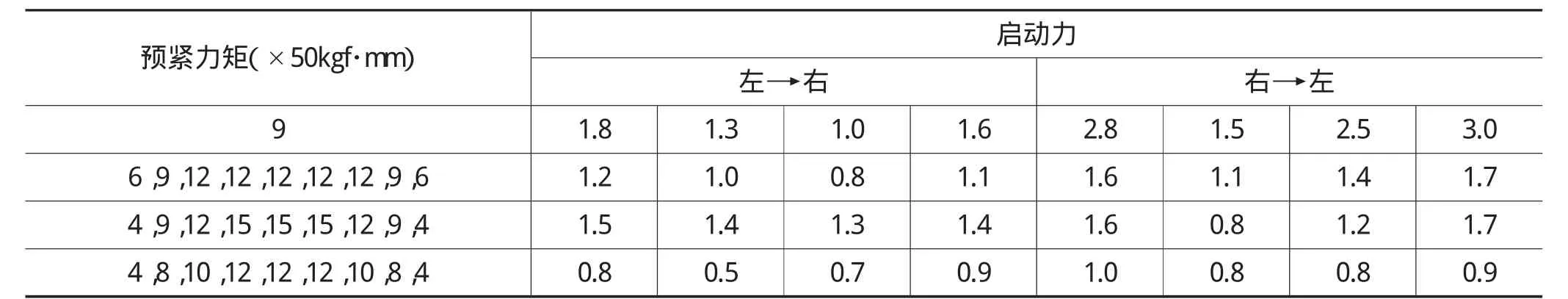

在機械傳動進給系統中,滾動導軌直接承載著工作臺和工件,其運動性能直接影響工件的加工質量,是系統的關鍵部件,為研究其個性摩擦特征,首先將其進行分離檢測。通過改變滾動導軌上的緊定螺釘的旋緊量而使預緊力發生變化,沿滾動導軌的運動方向選定間距相同的多個測量位置點,依次測量其空載時在不同預緊力作用下的啟動力量值,整理有關數據如表1所示。由表中數據容易看出,滾動導軌的啟動力整體上隨著預緊力的加大而增大,當在整個工作長度上的預緊力一致時其啟動力在中部和端部有較明顯的變化。若減小端部或加大中部的預緊力,仍選定原測量位置不變,可得數據如表2所示。可見,采用“中間大,兩邊小”的預緊方法,即讓緊定螺釘施加的預緊力從導軌的端部向中部依次遞增,能夠較明顯地降低導軌起動力,也可縮減其量值的變動范圍,從而有利于提高導軌運動的靈敏性和平穩性。

2.2 傳動系統

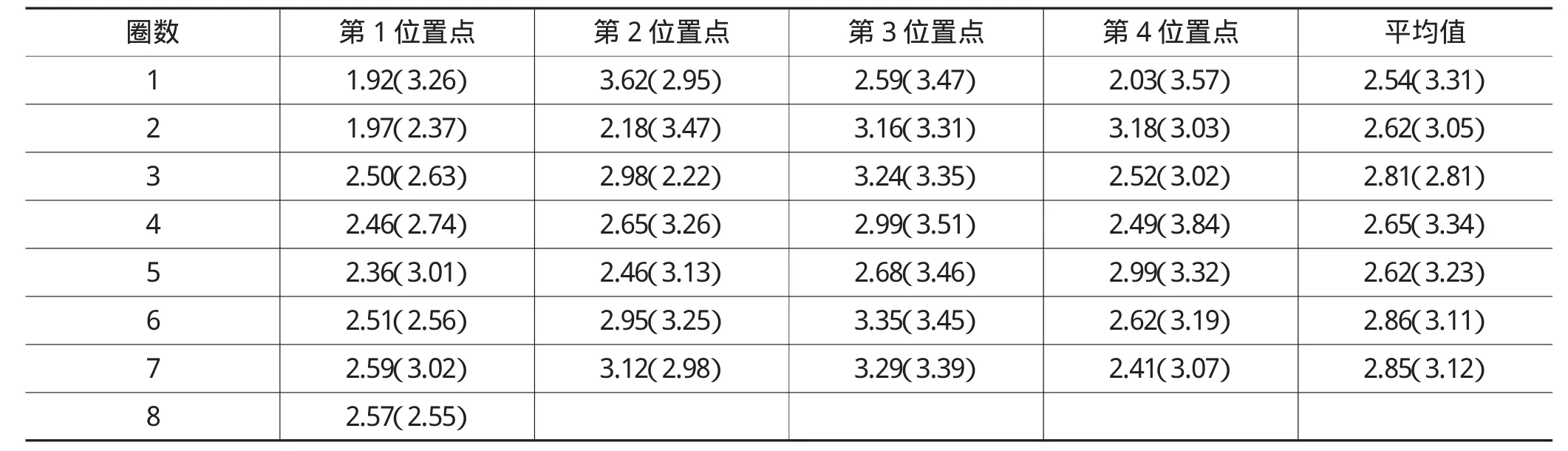

為了能探究整個機械傳動進給系統的摩擦特性,以整個滾動傳動系統作為實驗對象,拆去工件、聯軸器、編碼盤及其他附件,使被測系統主要由軸承、絲杠、導軌及工作臺構成,其中滾珠絲杠副的軸由專用滾動軸承按“固定—自由”式支撐,其螺母借助螺栓固聯到滾動導軌及工作臺上。據前述結論使滾動導軌適當預緊的前提下,測量工作臺在不同的位置和不同的運動方向趨勢時的啟動力矩。在導軌的有效工作行程范圍內,均勻地設置足夠多的測量位置點,用測力計牽拉導軌,使之斷續地從一端的極限位置移動到另一端的極限位置,依次經過各個設定的位置點,再反向移動,仍然倒序的依次經過各測量點,從而在每個測量點獲得2個數據,為區分其運動的方向趨勢不同,將其中一個放入括號中,如表3所示。若用T代表啟動力矩,則一般認為其包含有靜摩擦力矩、預緊阻滯力矩及輔件摩阻力矩Tf等3部分組成,即存在經驗公式:

式(2)中,μM是滾動導軌的最大靜摩擦系數;m是工作臺及導軌的質量;g是重力加速度;Fp是滾珠絲杠副的預緊力;η是傳動效率;τ是絲杠導程。

通過對所獲測量數據的整理及分析可知:

(1)實際測量到的數值普遍較理論計算結果大些;(2)在導軌的工作行程中,距離固定軸承位置較遠的測量值偏大;(3)對于同一測量位置點,其在遠離軸承的運動方向趨勢的測量值大多小于接近軸承方向趨勢;(4)不同方向趨勢的兩組測量數據相比較,接近軸承方向的測值波動變化幅度更大,且位于中部的測值偏大;(5)若相鄰位置點測量的間隔時長差距較大,往往也同樣會獲得差距明顯的測量值;(6)對同一測量位置點按同一測量方式進行多次重復測量卻很難得到非常接近的值,且首次測量值一般偏大。

表1 預緊力一致時的滾動導軌啟動力實驗數據表(單位:千克力)

表2 預緊力變化時的滾動導軌啟動力實驗數據表(單位:千克力)

表3 進給傳動系統的啟動力矩實驗數據表(單位:×100kgf·mm)

3 結語

滾動傳動系統的各滾動部件和相配合件之間本質上是面接觸狀態,其產生的摩擦是滾動摩擦與滑動摩擦的綜合,其特性不僅直接影響到各部件的工作質量和使用壽命,更會疊加起來綜合影響系統的運行質量和可靠性,由于其成因表現出高度的隨機性、非線性,既與部件的結構設計、工藝過程、質量控制有關,還與安裝調試、工作狀態、環境狀況及保養維護等有著直接或間接的關聯。為減少摩擦對系統功能發揮的不利影響,充分挖掘應用潛力,首先要進行科學的設計、制造與裝配,奠定良好的結構基礎;其次就是合理的使用與維護,尤其是適當的預緊、潤滑和速度控制;再者要適時地結合作業環境和個性使用要求進行針對性的改進和完善。

[1]劉曉慧,宋現春.滾珠絲杠副摩擦力矩影響因素及測試方法研究[J].工具技術,2006(6):59-61.

[2]張佐營.高速滾珠絲杠副動力學性能分析及其實驗研究[D].濟南:山東大學,2008.

[3]何紀承,宋健,榮柏松,等.高速雙螺母滾珠絲杠副軸向接觸剛度研究[J].制造技術與機床,2012(8):59-62.