Y油田防腐防竄水泥漿體系的研究與應用

茍 明

(中國石化中原石油工程有限公司固井公司,河南濮陽 457001)

Y油田構造屬于中東波斯灣盆地扎格羅斯山前褶皺和阿拉伯地臺東緣的過渡帶,構造背景為一軸向近南北的大型長軸背斜。該油田F儲層是主力產層,巖性以層狀灰巖及生物碎屑灰巖為主,含有H2S及CO2酸性腐蝕氣體,H2S與水泥石水化物反應生成 CaS、FeS、Al2S3,FeS、Al2S3等沒有膠結性的物質,破壞界面膠結,H2S含量大時生成Ca(HS)2,致使水泥環柱孔隙度增大,降低了水泥石強度,從而使套管失去防護屏障而受到腐蝕。該油田平均井深4600 m左右,φ244.5 mm技術套管下深1500 m,φ177.8 mm尾管下深4000 m左右;F儲層主要采用φ149.2 mm鉆頭完鉆,下φ114.3 mm尾管固井,套管與地層環空理論間隙僅為17.5 mm。由于封固段短,環空間隙小,泵壓高,套管居中度差,不利于水泥漿頂替,且在固井候凝期間易發生環空油氣水竄問題。為此,開展了防腐防竄水泥漿體系研究,并成功地在Y油田進行了現場應用,取得了良好的固井效果。

1 H2S與CO2混合氣體對水泥石腐蝕機理研究

按API標準制備水泥石,然后模擬F地層環境進行腐蝕養護,分別從水泥石的強度變化、滲透率變化、微觀結構等方面進行考查。腐蝕介質質量分數:H2S65.2%,CO234.8%;實驗時間:21天。

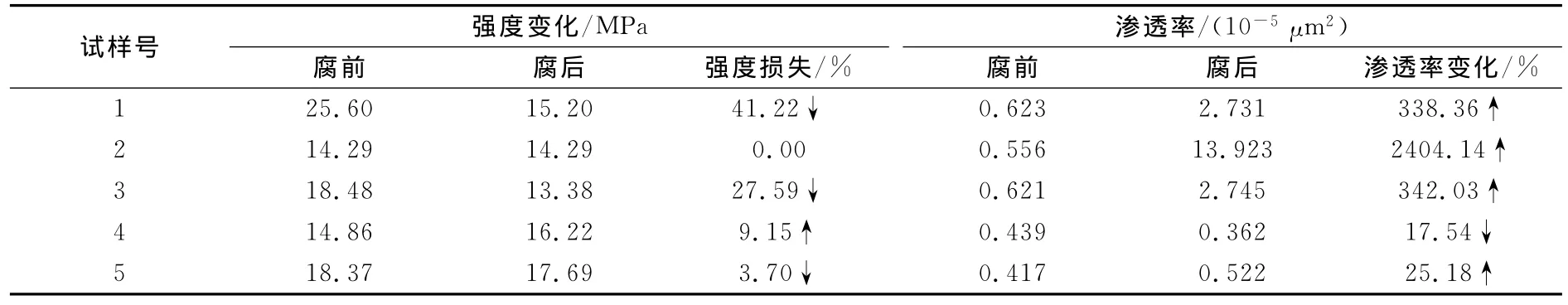

(1)在95℃條件下,進行了不同水泥漿配方的腐蝕實驗,其結果見表1。水泥漿配方為:1#:高抗G級水泥+46%水;2#:高抗G級水泥+35%硅粉+46%水;3#:高抗G級水泥+6%AGM+1.5%DZS+12%DC200+46%水;4#:高抗G級水泥+6%AGM+3.5%DZS+12%DC200+15%DC206+46%水;5#:高抗G級水泥+6%AGM+3.0%DZS+30%DC206+10%DC208+46%水。

(2)在130℃條件下,進行了不同水泥漿配方腐蝕實驗,結果見表2,其水泥漿配方為95℃條件下一樣。

表1 水泥石腐蝕試樣抗壓強度與氣體滲透率的變化情況

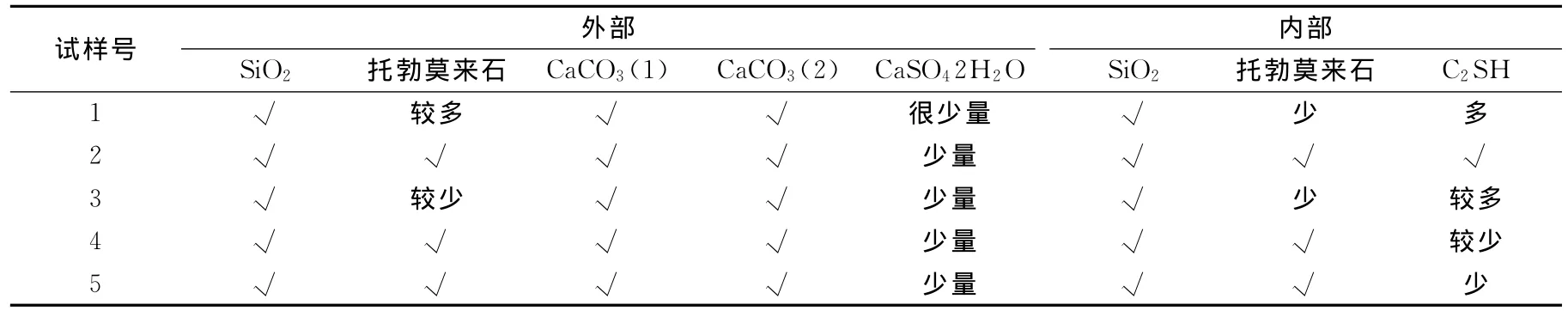

(3)水泥石H2S、CO2復合腐蝕微觀結構與產物分析。在95℃、130℃條件下,對H2S、CO2復合腐蝕水泥石試塊進行了X衍射分析和掃描電鏡實驗,其結果表3。

以2#樣為例,在95℃條件下,試樣經過混合氣體腐蝕后,外層有微晶CaCO3和大量方解石生成,內層有Ca(OH)2,這說明,CO2和 H2S同時對水泥腐蝕時,生成的CaCO3對孔隙起到了阻塞作用,加入的硅粉可消耗水泥漿體系內部的Ca(OH)2,相應的水化硅酸鈣增加,阻止了腐蝕氣體的進一步深入腐蝕[1]。

表2 水泥石腐蝕試樣抗壓強度與氣體滲透率的變化情況

從表3可看出,在130℃條件下,所有試樣的表面均生成了大量的微晶碳酸鈣CaCO3(1)和方解石CaCO3(2),且有少量石膏生成。腐蝕試樣內部1、3號試樣中水化硅酸鈣(C2SH)最高,5號試樣中C2SH最少,4號試樣次之,這些說明在硬化水泥漿體中,C2SH是影響滲透率的重要因素,C2SH含量高,腐蝕試樣滲透率增加。

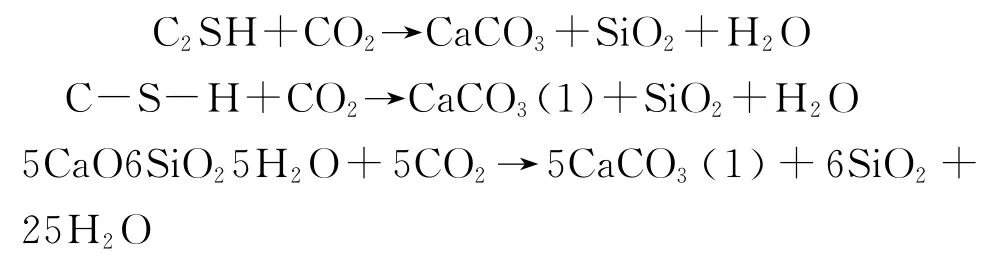

(4)腐蝕機理。從上述水泥石的微觀結構和變化結果來看,H2S、CO2對水泥石的復合腐蝕作用機理為:當H2S、CO2混合氣體溶于水后,由于H2S、CO2的水溶液屬弱酸性,而常溫下酸性H2CO3>H2S>H2SiO3,因此,在腐蝕過程中首先發生如下反應[2]

表3 1-5號腐蝕試樣相的組成情況 130℃

反應生成的微晶碳酸鈣在高溫高壓作用下結晶、長大形成方解石。

方解石的生成,首先大幅度降低了體系中的堿度,另外,CaCO3(2)鈣原子的摩爾體積0.0369 nm3大于0.0327 nm3,結果使水泥石的孔隙率降低,密實度提高。在試樣開始接觸腐蝕氣體時,H2S和CO2可能會同時進入漿體空隙中,由于方解石的生成,堵塞了水泥漿水化產生的孔隙,改變了孔隙結構,有效地阻止了腐蝕氣體的滲入;而被封堵于試體內部的H2S可能發生兩種反應:水泥石表面初始碳化,一是生成石膏:C-S-H+H2S+O2→CaSO42H2O+SiO2;二是生成單質硫:H2S(加熱)→H2+S。第二種反應發生,可能在試體中存在單質硫,從而在表面會有發亮物質。

2 抗CO2、H2S水泥漿體系外加劑的研制

根據CO2、H2S腐蝕機理與實驗結果,防腐水泥漿體系研究思路為:降低體系的滲透率,增加水泥石的密實度,以增加體系的抗腐蝕能力,并對抗CO2、H2S水泥添加劑的研究提出了三個原則[3]:①降低滲透率:添加如膠乳等超細顆粒材料,降低水泥石滲透率來減小地層氣體的入侵,減少被腐蝕的幾率。②防止鈣流失:通過添加無機復配料,使形成的硬化水泥石組成物質與CO2、H2S反應活性大幅度降低,以提高水泥石抗CO2、H2S的能力。③增加惰性:CO2、H2S與水存在長期穩定的有機物和無機物,該物堵塞水泥石的空隙或與水泥形成耐酸的復合結構,從根本上解決了油井水泥的耐腐蝕問題。

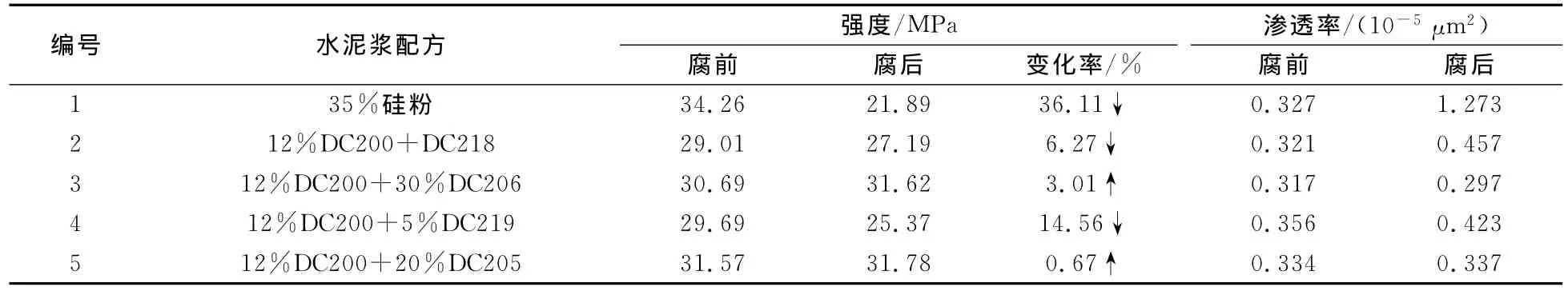

在此基礎上,優選了 DC200、DC205、DC206、DC218和DC219等抗腐蝕材料,對不同外加劑水泥漿體系進行抗CO2、H2S混合氣體腐蝕實驗,其結果見表4。從中可見,加入DC200、DC206等抗腐蝕材料的水泥漿體系抗復合腐蝕效果較好。DC206的加入有效地吸收了水泥中水化產物CH,抑制了C2SH生成,在硬化水泥漿體中,C2SH是影響滲透率的重要因素,C2SH含量高,腐蝕試樣滲透率增加,因此,DC206外加劑的加入有效地降低了水泥石的滲透率。

3 防腐防竄水泥漿體系優選及性能評價

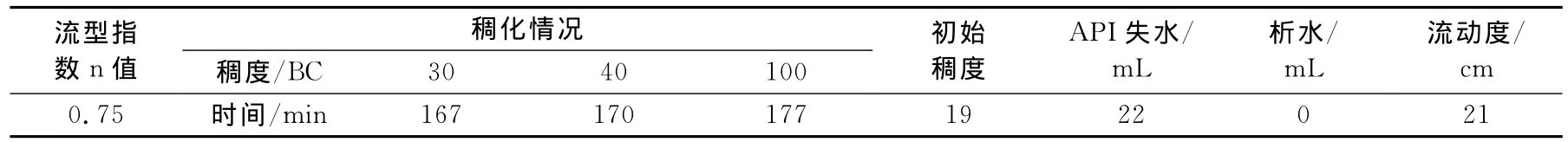

(1)防腐防竄水泥漿優選。針對Y油田腐蝕環境條件,結合水泥石腐蝕機理與抗腐蝕外加劑的研究,推薦以防腐劑DC206和降失水劑DC200為主的水泥漿體系。按API標準,進行了防腐防竄水泥漿體系的優化實驗及室內評價,典型的水泥漿配方:G+35%硅粉+20%DC206+3%WG+7%DC200+3%AGM+1.2%SD-2+2.5%DZS+0.8%SD-3+0.7%DZH+0.8%DZX+42%水,其常規性能見表5。

由表5可知:防腐防竄水泥漿具有良好的流變性能,流型指數大于0.7,流動度20 cm以上;在高溫條件下失水小,API失水小于30 mL,具有良好的強度發展,110℃高壓強度24 h可以達到20 MPa以上;水泥漿初始稠度低,稠化過渡時間短,小于10 min,有利于防止環空流體竄槽。

表4 水泥石腐蝕試樣抗壓強度與氣體滲透率的變化情況

表5 防腐水泥漿綜合性能

(2)防腐防竄水泥漿特殊性能評價。一是利用5265型超聲波靜膠凝強度分析儀,對防腐防竄水泥漿的靜膠凝強度發展開展了實驗。實驗結果表明,水泥漿靜膠凝強度曲線變化近于直角,過渡時間短。這說明該水泥漿體系一旦形成膠凝強度,水泥漿會迅速由液態過渡到低滲透固體狀態,這樣可有效防止油氣水竄發生,提高油氣井固井質量[4];二是利用氣竄模擬分析儀對防腐防竄水泥漿防氣竄性能進行了室內實驗,其結果表明,在水泥漿液柱壓力等于地層壓力時,此時的氣竄量為零,說明防腐防竄水泥漿體系具有良好的防竄能力[5]。

4 現場應用

防腐防竄水泥漿體系在Y油田F產層固井中已應用10多口井,取得了良好的固井效果,有效封隔了油水層,滿足了開發生產需要。以F31井為例,說明固井應用情況。

F31井完鉆井深4590 m,φ114.3 mm尾管下入深度3870~4589 m,完鉆鉆井液密度為1.68 g/cm3,粘度為60 s。該井采用了所優選的防腐防竄水泥漿體系,水泥漿API失水30 mL,SPN值1.22,稠化過渡時間5 min。

固井候凝24 h后進行CBL/VDL測井,測井結果表明,該固井質量為優質。

5 結論與建議

(1)室內研究和現場應用說明,對于高溫,高壓和含有H2S、CO2腐蝕性氣體的深井固井,防腐防竄水泥漿體系能有效防止候凝期間的環空油、氣、水竄,可提高固井質量,同時該體系水泥石對H2S、CO2酸性氣體腐蝕具有較強的抵抗能力,能夠延長油氣井壽命。

(2)對于防腐防竄水泥漿體系的抗鹽性能,本研究還未涉及,建議今后開展防腐防竄水泥漿體系抗鹽性能的室內研究和現場應用,以適應復雜地層對水泥漿的特殊要求。

[1]姚曉.CO2對油井水泥石的腐蝕:熱力學分析、腐蝕機理與防護措施[J].西南石油學院學報,1998,20(3):68-71.

[2]Burckdorfor R A.Carbon dioxide corrosion in oil well cements[A].SPE15176,1986:1-9.

[3]郭志勤,趙慶.抗腐蝕水泥漿體系研究[J].石油鉆采工藝,2005,27(6):26-29.

[4]張軒,張明玉,聶世均,等.非滲透抗竄低密度水泥漿在Mynteke油田的應用[J].石油地質與工程,2011,25(1):118-122.

[5]姜紅波,唐曉雷,劉來生,等.高溫水泥漿體系的研究與應用[J].石油地質與工程,2010,24(3):114-116.