基于應變的熱采井套管設計方法

韓來聚,賈江鴻,閆振來

(中石化勝利石油工程有限公司鉆井工藝研究院,山東東營 257017)

稠油熱采井套管損壞問題在世界范圍內都特別突出,有的套損高發(fā)區(qū)套損率甚至超過30%,嚴重制約著稠油油藏的高效開發(fā)。目前在套管柱設計方面都是采用應力準則進行設計,主要有安全系數法及屈服強度校核方法。安全系數法主要是考慮完井過程中套管設計[1],不能考慮后期高溫載荷對套管的影響;屈服強度校核方法雖然能考慮后期高溫載荷[2],然而在稠油熱采井注蒸汽生產過程中,高溫蒸汽、地層出砂沉降等原因導致作用在套管上的應力有可能在第一輪次就已經超出套管屈服強度,產生永久塑性變形[3-4],采用該方法往往無法找到滿足要求的套管,同時該方法無法考慮多輪次循環(huán)溫度載荷對套管強度等性能的影響,因此應力設計方法無法滿足熱采井設計要求。筆者結合蒸汽吞吐熱采井生產過程,提出基于應變的熱采井套管柱設計方法,確定基于應變的設計準則,并進行實例分析,為熱采井套管設計提供新思路。

1 應變設計方法

近年來國內外從事管道研究的工作者在應變設計方法上進行了大量的研究,提出了許多具有借鑒意義的設計準則,并在多個領域進行了工程應用,主要涉及領域包括海底、極地凍土、地震帶、滑坡等地段、活動斷層段、沉降地帶等存在大變形特點的管道設計中[5]。國外比較有代表的規(guī)范有《油氣管線系統(tǒng)》(CSA-Z662,極限應變?yōu)?2.5%)[6]、《海底管道系統(tǒng)》(DNV-OS-F101,極限應變?yōu)?2.0%)[7]和《埋地管道設計指導》(ASCE,極限應變?yōu)?.0%)等[8];李鶴林等[9]提出地震和地質災害多發(fā)區(qū)的管道應采用基于應變的設計方法,開發(fā)了抗大變形管線鋼;馬小芳等[10]介紹了輸送管線基于應變設計方法的基本要求以及在中國的應用前景;余志峰等[11]介紹了基于應變的設計方法在西氣東輸管道中應用情況,這些規(guī)范里都包括了應變設計方法,規(guī)定了極限應變。

應變設計方法要求在完井過程中套管處于彈性狀態(tài),即確保套管有一定的安全系數,同時要考慮后續(xù)的熱載荷對套管產生的塑性應變,設計時應確保套管服役過程中產生的塑性應變不超過規(guī)定的塑性應變,即

式中,εd為設計應變;εc為極限應變,包括壓縮極限應變和拉伸極限應變等;F≥1,為安全系數。

在熱采井設計中,根據熱循環(huán)輪次不同,基于應變的設計包括單次熱循環(huán)設計方法、循環(huán)疲勞設計方法和累積損傷設計方法3種。單次熱循環(huán)設計方法規(guī)定材料一次熱循環(huán)后產生的塑性應變要小于規(guī)定的塑性應變;而多次熱循環(huán)時,由于套管承受多輪次溫度循環(huán)載荷,每次都會產生一定的塑形應變,產生累加效應,同時套管材料會發(fā)生疲勞破壞,因此采用循環(huán)疲勞準則或者累積損傷準則進行評估。

1.1 單輪次設計準則

在軸向應變明顯大于周向應變的情況下,套管的應變極限定義為造成接頭破壞所需的管材本體平均縱向應變。在試驗研究和數值分析的基礎上,加拿大阿爾伯塔大學有學者提出以套管本體總應變達到1.5%作為單一或單周循環(huán)負荷條件下的套管應變極限值[12],鑒于許多石油工業(yè)用管材的彈性應變極限值為0.2% ~0.3%,相應的“保守”塑性應變極限值約為1.2%,即

式中,εp為套管本體的塑形應變。

1.2 循環(huán)疲勞設計準則

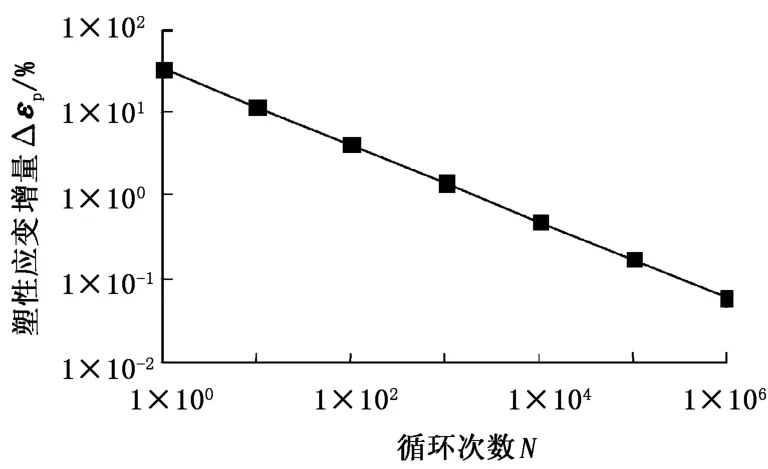

蒸汽吞吐熱采井需要經歷多個“注-燜-采”生產過程,套管所受負荷帶有明顯的周期性,因此可用低周循環(huán)疲勞評估方法評估熱采井套管壽命。當塑性應變范圍基本不變時,采用修正的曼森科芬方程[13-14]對套管鋼材進行低周疲勞評估,

式中,Δεp為在周期性載荷下對應的塑形應變增量;N為完整循環(huán)的次數;εf和c分別為與材料相符的疲勞延續(xù)系數和指數。

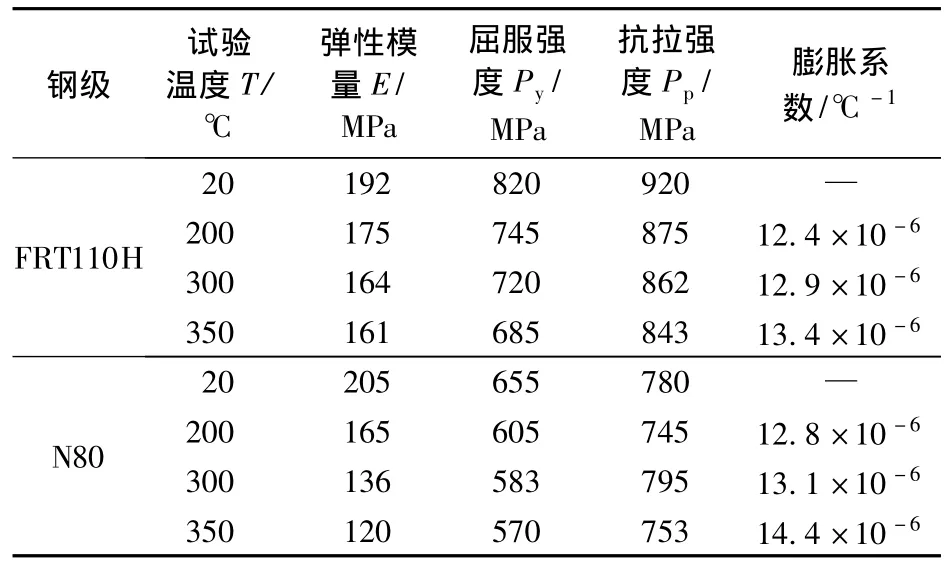

根據公布的周期性力學試驗結果,石油工業(yè)用管材使用εf=17.2% 和c=-0.46,疲勞壽命與塑性應變范圍的關系如圖1所示。

圖1 套管鋼低周疲勞壽命曲線Fig.1 Low cycle fatigue life curve for casing material

1.3 累積損傷設計準則

注蒸汽熱循環(huán)過程中,在注汽加熱階段由于套管受到外面水泥環(huán)約束,套管承受較大的壓縮應力;在燜井階段,壓縮應力會大幅下降,出現(xiàn)應力松弛;而在采油冷卻階段,由于溫度的降低,套管承受拉伸應力[15]。在第一個熱循環(huán)加熱過程中,套管極有可能產生壓縮屈服現(xiàn)象,如果套管材料設計不當,將在后續(xù)的熱循環(huán)中引起塑性應變累積,當累積塑性應變超過套管材料臨界失效應變,套管將不能繼續(xù)服役[16-17],因此在設計過程中規(guī)定套管累積塑性應變應小于臨界失效應變。N次循環(huán)后,累積塑性應變?yōu)?/p>

式中,εpi為第i次循環(huán)后的塑性應變增量;εpcum為套管材料累積塑性應變。

目前,高溫注蒸汽井注汽溫度一般在350℃左右,溫度變化在320℃左右[18],在此條件下,熱膨脹產生的總機械應變?yōu)?.4% ~0.5%,對應的塑性應變?yōu)?.2% ~0.3%。在該應變水平下,依據單輪次原則,現(xiàn)有套管都能滿足單輪次設計要求。依據循環(huán)疲勞設計準則,從圖1可知,套管材料的壽命超過10000次循環(huán),而實際套管損壞表明,現(xiàn)有熱采井的熱循環(huán)次數要遠遠小于這個數值,這表明循環(huán)疲勞準則同樣不適宜于熱采井套管設計中。累積損傷設計準則可以考慮多輪次“注-燜-采”生產過程中套管發(fā)生的塑性應變累積,包括熱應變、高溫蠕變及機械應變等,當累積塑性應變超過極限值時,套管將不能繼續(xù)服役,因此采用累積損傷準則對套管進行設計及壽命評估完全符合熱采井實際生產工況。本研究借鑒國外DNV-OS-F101標準進行探討。

2 計算實例分析

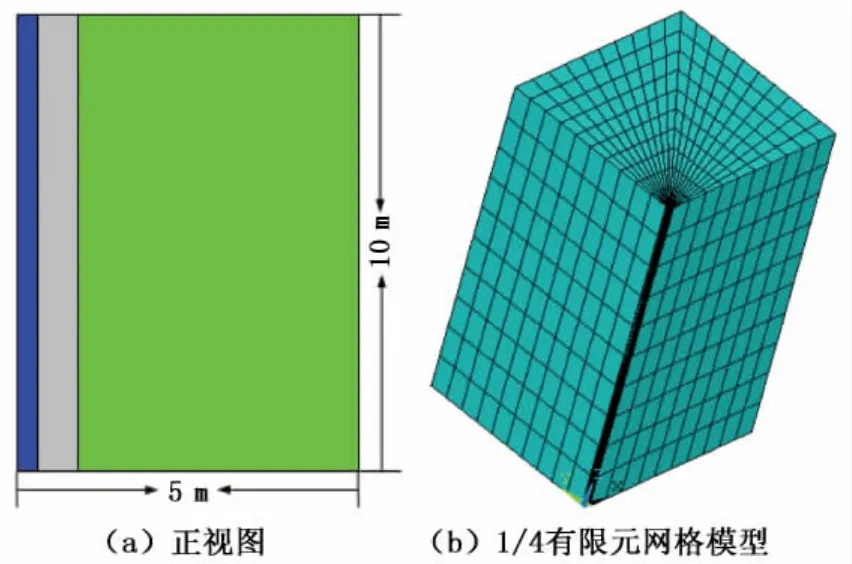

2.1 有限元模型

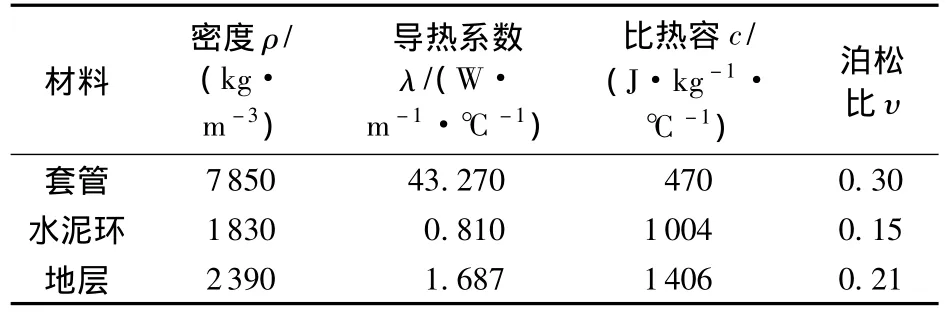

以勝利油田濱南采油廠A井為例,取該井約1.11 km深的套管-水泥環(huán)-地層為研究對象,沿地層垂向取10 m,以井眼軸線為中心,采用solid70單元建立1/4的套管-水泥環(huán)-地層三維彈塑性有限元模型,如圖2(藍色部分代表套管,壁厚9.19 mm;灰色部分為水泥環(huán),厚度30 mm;綠色代表地層)所示,模型材料參數見表1,熱采井套管高溫性能參數由試驗獲得,如表2所示。

圖2 套管-水泥環(huán)-地層有限元計算模型Fig.2 Finite element calculation model of casing-cement-formation

表1 材料特性參數Table 1 Material properties parameters

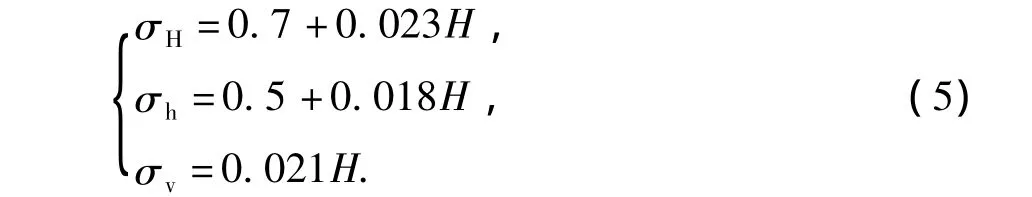

表2 套管性能參數與溫度的關系Table 2 Relationship between casing performance parameters and temperature

2.2 邊界條件

Z軸表示井深方向,在模型的頂端及底端施加Z方向位移約束;在X=0,Y=0的面上施加對稱約束;X=5 m處施加最小的水平地應力;Y=5 m處施加最大水平地應力。

注蒸汽高溫循環(huán)載荷為:在套管內壁施加初始溫度20℃,升溫至350℃,保持15 d,注汽壓力為15 MPa,生產時間按90 d計算,最后溫度降至初始溫度20℃。

地應力采用該地區(qū)水力壓裂地應力測量資料,對地應力數據按照深度進行回歸,得到1.2 km深度3個主應力的計算公式為

式中,σH、σh和σv分別為最大水平主應力、最小水平主應力和垂向主應力,MPa。

2.3 結果分析

2.3.1 單次熱循環(huán)

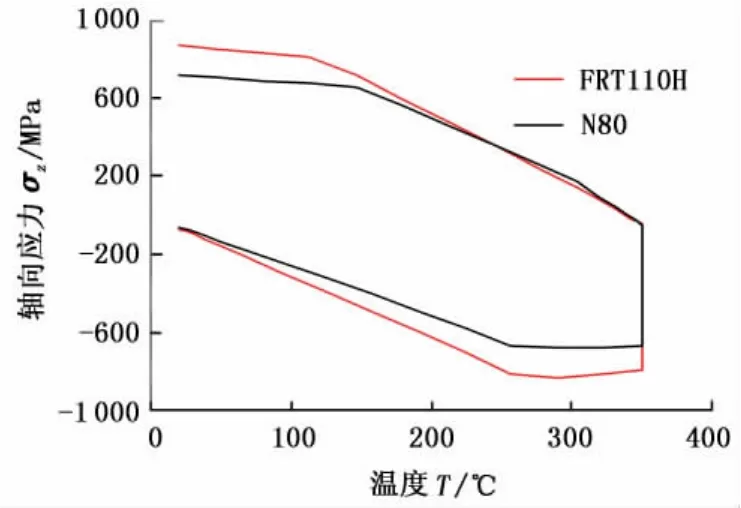

圖3為單次熱循環(huán)套管軸向應力隨溫度的變化曲線。從圖3可知,在注蒸汽過程中,隨著溫度的升高,套管由于受地層、水泥環(huán)的約束,受到壓縮應力的作用,且壓縮應力隨溫度的升高逐漸升高;當溫度升至260℃時,壓縮應力超過套管材料的屈服強度,此后壓縮應力變化較小;當溫度升至350℃時,燜井過程中出現(xiàn)了應力松弛,軸向壓縮應力大幅降低。采油生產過程(降溫過程)中,即溫度從“穩(wěn)熱”峰值溫度下降到初始環(huán)境溫度20℃,套管軸向載荷逐漸從壓縮載荷變?yōu)槔燧d荷。從圖3還可以看出,無論是壓縮過程還是拉伸過程,兩種套管受到的軸向應力均超過各自的屈服強度,這也進一步說明,采用應力設計方法無法滿足熱采井設計要求。

圖3 軸向應力隨溫度的變化Fig.3 Variation of axial stress with temperature

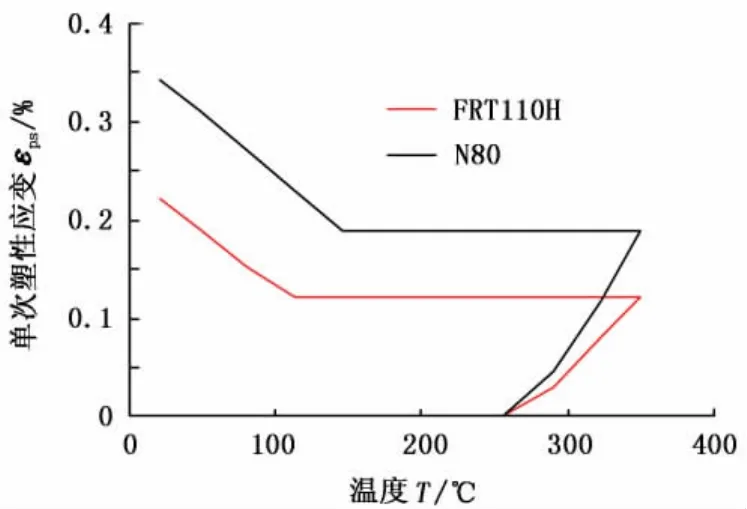

圖4為單次熱循環(huán)塑性應變隨溫度的變化曲線。從圖4可知,在溫度循環(huán)載荷條件下,作用在兩種套管上的塑性應變各不相同,N80套管的塑性應變明顯大于FRT110H套管,N80套管在第一輪次熱循環(huán)塑性應變?yōu)?.34%,因此從應變的角度考慮,F(xiàn)RT110H熱采井專用套管明顯優(yōu)于N80套管。

圖4 塑性應變隨溫度的變化Fig.4 Variation of plastic strain with temperature

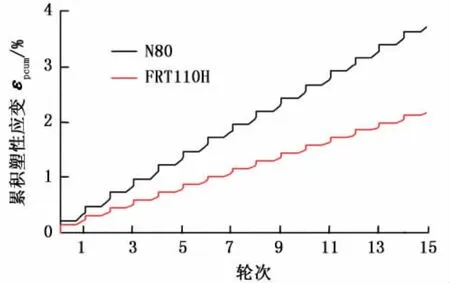

2.3.2 累積塑性應變隨輪次的關系

依據上述模型,模擬15個輪次的“注-燜-采”生產過程,累積塑性應變如圖5所示。

圖5 累積塑性應變與輪次的關系Fig.5 Relationship between accumulated plastic strain and cycles

從圖5可知,隨著注蒸汽輪次的增加,累積塑性應變逐漸增加,N80套管塑性應變增量明顯高于FRT110H套管,累積塑性應變也高于FRT110H套管。按照DNV-OS-F101標準規(guī)定的累積塑性應變極限2%計算,N80套管在第7個輪次即達到了累積塑性應變極限,而FRT110H套管能滿足13個輪次的要求。由此可見,采用應變設計方法可以依據熱采井注蒸汽輪次要求優(yōu)選套管,提高了熱采井套管設計的針對性及科學性。同時,采用該方法可以對熱采井套管壽命進行評估。

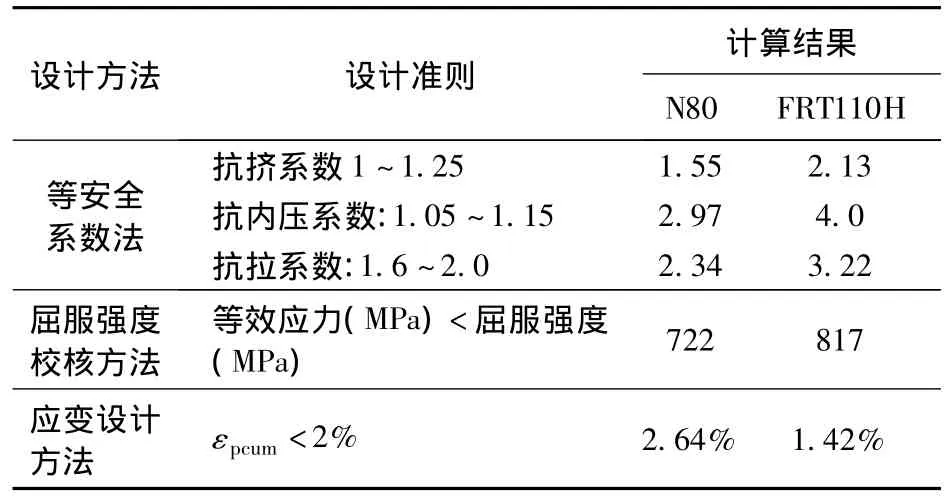

3 設計方法對比

目前熱采井設計方法主要是基于應力準則進行設計,主要有等安全系數和屈服強度校核方法。等安全系數法主要是通過計算完井過程中的套管外載,進行抗擠、抗拉及抗內壓安全系數校核,若不能滿足強度要求,則增加套管壁厚或提高鋼級;屈服強度校核方法主要是通過計算后期生產過程中作用在套管上的等效應力,依據套管屈服強度進行對比優(yōu)選套管。以勝利油田A井為例,采用應變設計方法進行設計,對該井注10個輪次的累積塑性應變進行計算,并和常規(guī)方法進行對比,結果如表3所示。

表3 不同套管設計方法結果對比Table 3 Results comparisons of different casing design method

從表3可知,采用等安全系數法兩種套管均能滿足要求;由前面的試驗可知,在350℃條件下,N80套管的屈服強度為570 MPa,F(xiàn)RT110H套管的屈服強度為685 MPa,采用屈服強度校核方法兩種套管均不能滿足要求;而采用應變設計方法,在注蒸汽輪次為10個輪次時,F(xiàn)RT110H套管能滿足要求,N80套管不能滿足要求。這充分表明了應變設計方法具有獨特的優(yōu)越性,該方法密切結合熱采井生產過程,可根據注蒸汽輪次要求科學、靈活地設計套管,克服了傳統(tǒng)應力設計方法不能考慮多輪次生產過程中循環(huán)溫度載荷對套管性能影響的不足。

4 結束語

基于應變的設計方法在地下管道設計中已經被廣泛應用,借鑒管道設計思路,提出了基于應變的熱采井套管設計方法,該方法可考慮后期“注-燜-采”生產過程,允許套管發(fā)生適當的塑性變形,只要不超過套管臨界塑性應變,套管可繼續(xù)服役。該方法打破了傳統(tǒng)應力設計理念,為熱采井套管柱設計提供了新思路。在應變準則條件下,對熱采套管高溫性能具有特殊要求,如屈強比、延伸率等,因此為滿足不同輪次熱采井需求,需要開發(fā)系列新型熱采井專用套管,并制定相應的套管設計規(guī)范及標準,從源頭上提高熱采井套管壽命,提高稠油油藏的勘探開發(fā)效益。

[1] 陳庭根,管志川.鉆井工程理論與技術[M].東營:石油大學出版社,2000.

[2] 賈江鴻.熱采井套損機理及套管強度優(yōu)化設計[J].中國安全生產科學技術,2011,7(9):121-125.JIA Jiang-hong.Casing failure mechanism of thermal production wells and casing strength optimization design[J].Journal of Safety Science and Technology,2011,7(9):121-125.

[3] 路利軍,馮少波,張波.稠油熱采井套管柱強度設計方法研究[J].石油天然氣學報,2009,31(2):364-366.LU Li-jun,F(xiàn)ENG Shao-bo,ZHANG Bo.Method for designing casing stem strength in heavy-oil steam injection wells[J].Journal of Oil and Gas Technology,2009,31(2):364-366.

[4] JIANG Wu.Casing temperature and stress analysis in steam injection wells[R].SPE 103882,2006.

[5] 劉冰,劉學杰,張宏.基于應變的管道設計準則[J].天然氣工業(yè),2008,28(2):129-131.LIU Bing,LIU Xue-jie,ZHANG Hong.Pipeline design code based on morphotropy strain[J].Natural Gas Industry,2008,28(2):129-131.

[6] Canadian Standards Association.Oil and gas pipeline systems[S].Rexdale,Ontario,Canada,2003.

[7] DetNorske Veritas(DNV).Rules for submarine pipeline systems[S].HΦvik,Norway,1996.

[8] The American Society of Civil Engineers.Guidelines for the design of buried steel pipe(with addenda through February 2005)[S].Washington,D C,USA,2005.

[9] 李鶴林,李霄,吉玲康,等.油氣管道基于應變的設計及抗大變形管線鋼的開發(fā)與應用[J].焊管,2007,30(5):5-11.LI He-lin,LI Xiao,JI Ling-kang,et al.Strain based design for pipeline and development of pipe steels with high deformation resistance[J].Welded Pipe and Tube,2007,30(5):5-11.

[10] 馬小芳,謝文江.輸送管線基于應變的設計方法在我國的前景與展望[J].焊管,2010,33(4):62-65.MA Xiao-fang,XIE Wen-jiang.The prospect of transfer pipeline based on strain design in China[J].Welded Pipe and Tube,2010,33(4):62-65.

[11] 余志峰,史航,佟雷,等.基于應變設計方法在西氣東輸二線的應用[J].油氣儲運,2010,29(2):143-147.YU Zhi-feng,SHI Hang,TONG lei,et al.Application of strain-based design method in west-to-east parallel gas transmission pipeline project[J].Oil & Gas Storage and Transportation,2010,29(2):143-147.

[12] XIE Jueren.Analysis of thaw subsidence impacts on production well:SIMULIA Customer Conference,London,May 18-21,2009[R].London,2009.

[13] NOWINKA J,KAISER T.Strain-based design of tubulars for extreme-service wells[R].SPE 105717,2008.

[14] KAISER T M V,YUNG V Y B,BACON R M.Cyclic mechanical and fatigue properties for OCTG materials[R].SPE 97775,2005.

[15] 崔孝秉,曹玲,張宏,等.注蒸汽熱采井套管損壞機理研究[J].石油大學學報:自然科學版,1997,21(3):57-64.CUI Xiao-bing,CAO Ling,ZHANG Hong,et al.New development of the study on casing failure mechanism for the production wells stimulated with steam injection[J].Journal of the University of Petroleum,China(Edition of Natural Science),1997,21(3):57-64.

[16] MARUYAMA K,INOUE Y.An experimental study of casing performance under thermal recovery conditions[R].SPE 18776,1989.

[17] KAISER T M V.Post-yield material characterization for thermal well design[R].SPE 97730,2005.

[18] 李靜,林承焰,楊少春,等.套管-水泥環(huán)-地層耦合系統(tǒng)熱應力理論解[J].中國石油大學學報:自然科學版,2009,33(2):63-68.LI Jing,LIN Cheng-yan,YANG Shao-chun,et al.Theoretical solution of thermal stress for casing-cement-formation coupling system[J].Journal of China University of Petroleum(Edition of Natural Science),2009,33(2):63-68.