Denso公司新型柴油機用電磁閥式噴油器

【日】 S.Matsumoto K.Date T.Taguchi 【德】 O.E.Herrmann

Denso公司新型柴油機用電磁閥式噴油器

【日】 S.Matsumoto K.Date T.Taguchi 【德】 O.E.Herrmann

Denso公司新型第4代電磁閥式噴油器具有三路控制功能,因而提高了液力效率,并使燃油耗降低約1%。該噴油器的運動質量減輕75%,大大改善了液力性能。此外,其燃油泄漏量被減少到最低程度,明顯降低了對冷卻的要求,并且對燃油品質的波動不敏感。

柴油機 電磁閥式噴油器 共軌噴油器 三路控制功能

1 起因

全世界范圍內,尤其是在排放法規非常嚴格的國家和地區,對柴油機的需求量始終在不斷增長,而發展中國家始終聚焦于降低廢氣排放和二氧化碳排放的課題。研究人員在進一步開發共軌噴油系統,提高其噴油精度、噴射模式自由度和噴油壓力,以降低廢氣排放和燃油耗,其中,特別是要提高發動機的升功率。

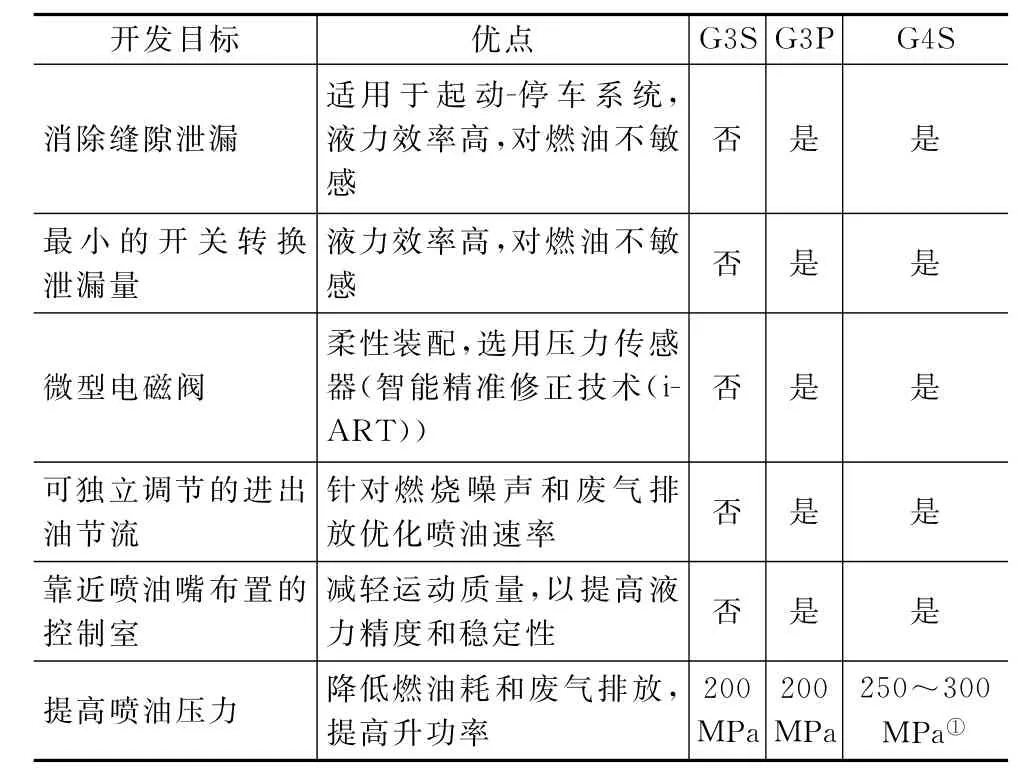

此外,市場還要求改善噴油系統以適應日益多樣化的燃油,提高起動-停車功能所需的儲存共軌壓力的可能性,以及簡化噴油系統零件的裝配。共軌噴油器的性能是滿足上述諸多要求的重要基礎,目前的Denso公司第3代壓電噴油器(G3P)已能滿足上述要求[1]。當然,電磁閥技術在滿足商用車使用壽命和優化系統成本等方面顯示出較大的潛力,因而Denso公司確定了全新的開發目標(表1),開發了第4代電磁閥式噴油器(G4S)(圖1),它達到了現有量產G3P噴油器的性能水平。

表1 Denso公司共軌噴油器性能一覽

圖1 Denso公司G4S噴油器

由于壓電堆具有較大的調節力,因而G3P噴油器中采用三路控制閥,大大減少了開關轉換泄漏。傳統的兩路電磁閥噴油器因受結構條件的限制,其開關轉換泄漏量和縫隙泄漏量均較大。這不僅造成機械損失,并且在轉換到高噴油壓力時,在噴油器回油管路中會形成局部的高燃油溫度[2]。為了應用調節力比壓電堆稍小的電磁閥技術來完全避免縫隙泄漏,Denso公司在G4S噴油器上應用了一種全新型式的控制閥結構,其液力功率特性相比第3代電磁閥式噴油器(G3S)有明顯改善。另一方面,與壓電噴油器相比,較為簡單的電磁閥技術顯示出較長的使用壽命,這一特性是越野車或商用車不可或缺的。同時,這種噴油器能夠達到250 MPa較高的噴油壓力,中期可達300 MPa[3]。

2 液力工作原理

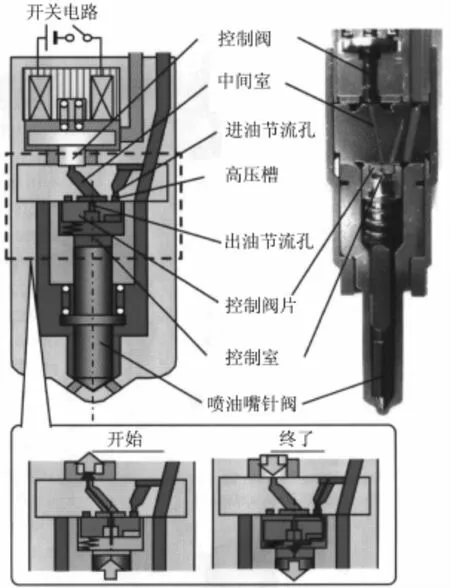

目前的G3S噴油器電磁閥被布置在噴油器的上部。因G4S噴油器中的開關轉換泄漏量減少了70%,因此可大大縮小電磁閥,并可將其安裝在噴油器的下部。如圖2所示,取消了控制桿(即針閥推桿),噴油嘴針閥直接由控制室中的壓力操縱,此外,噴油器中沒有起密封作用的運動件。由于電磁閥位于中間位置,噴油器的運動質量可減少75%。

圖2 G4S噴油器的結構及其功能

從圖2可以看到,在控制室中設有1個控制閥片。在正常情況下,它起到關閉進油節流孔的作用,而控制閥片上出油節流孔的大小可進行調整,以便針對燃燒優化按噴油規律曲線運行的噴油嘴針閥開啟速度。噴油開始后,控制閥片保持在其位置上,因此噴油期間的進油節流孔保持關閉。在控制閥關閉后,控制室和中間室的液壓力狀況得到平衡。控制閥片上方高壓槽中的高壓產生附加力,它克服彈簧力并將控制閥片打開,使進油節流孔敞開,當控制室中建立起壓力,噴油嘴針閥就關閉。進油節流孔的大小也可進行相應調整,以改變針閥的關閉速度。

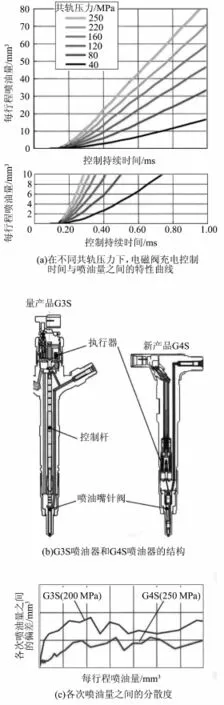

圖3(a)示出G4S噴油器在不同共軌壓力下的電磁閥充電控制時間與噴油量之間特性曲線,它們具有良好的線性關系,不同共軌壓力下特性曲線之間的間隔也相當整齊,達到或超越了G3P噴油器的良好性能。由于大噴油量和最小噴油量范圍內的線性關系,因此,可以高精度地補償噴油器之間,以及運行期間噴油量的分散度。

圖3 在不同共軌壓力下G4S噴油器的噴油量,以及G3S和G4S噴油器的噴油量波動

圖3(b)示出了G3S和G4S噴油器的結構。如前文所述,在開發新型G4S噴油器時,取消了在G3S噴油器中用于連接控制室與噴油嘴的控制桿,從而消除了摩擦,并減輕了運動質量,明顯改善了單次噴油之間的重復性。圖3(c)示出了各次噴油量之間的分散度,G4S噴油器雖然噴油壓力較高,但其分散度僅為G3S噴油器的50%,因此可達到更小的最小噴油量和預噴射油量。與常規的學習功能或可選用的i-ART壓力傳感器相結合,能夠在整個使用壽命期內獲得最小的預噴射油量,這有利于降低廢氣排放和燃燒噪聲。

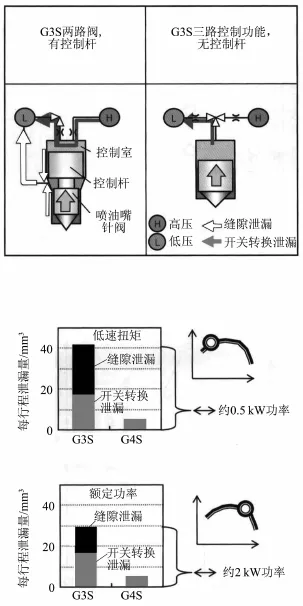

3 三路控制閥的優點

Denso公司通過液力模擬計算、發動機試驗,以及在轎車和商用車上進行的整個發動機特性曲線場的整車試驗證實,較少的泄漏損失可降低燃油耗約1%[4]。高壓燃油泵的總泄漏量被減少,其驅動功率也得以減少,從而減少了燃油耗。此外,較少的泄漏損失為有效提高共軌噴油系統中的噴油壓力鋪平了道路,也為廢氣排放和燃油耗帶來了益處[3,4]。

圖4 在4缸機上,200 MPa噴油壓力下G3S和G4S噴油器泄漏量的比較

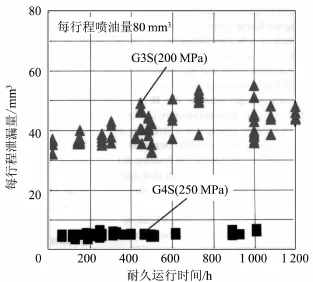

圖4示出了G4S噴油器與常規噴油器在控制桿和噴油嘴針閥處的泄漏量比較。眾所周知,縫隙泄漏量隨噴油壓力的提高而增加[2]。在低轉速時,因發動機工作循環之間的時間間隔較長,縫隙泄漏的份額會因此增大。與此相反,常規噴油器的開關轉換泄漏量則取決于控制閥開啟時間的長短。全負荷時的泄漏量最大,在低轉速時,常規G3S噴油器的泄漏量約為每行程40 mm3,這一泄漏量必須由高壓燃油泵來承擔,相當于在4缸機上消耗0.5 k W的機械功率。在額定功率點,每行程的開關轉換泄漏量會相應減少一些,但是,由高壓燃油泵承擔的泄漏體積流量卻增大了,因此,G4S噴油器在額定功率點可獲得約減少2 k W機械功率的潛力。

G4S噴油器由于消除了縫隙泄漏,特別是在低速扭矩范圍內泄漏量被大大減少,這不僅減少了二氧化碳排放,而且有助于起動-停車運行。發動機停機后,共軌壓力能保存數分鐘,可直接供下次起動使用。

此外,因應用三路控制功能,使開關轉換泄漏量減少70%,剩余的泄漏量是打開噴油嘴針閥所不可避免的。最終獲得的液力效率能使噴油壓力提高到250~300 MPa[4]。

縫隙泄漏量主要取決于零件的公差,以及經過一段運行時間后零件的磨損程度。進出油節流孔的直徑在運行期間是穩定的,而常規噴油器的開關轉換泄漏量也變化不大。如圖5所示,根據噴油器和運行時間的不同,常規噴油器的泄漏量呈現出某種程度的分散度,而新型G4S噴油器經過較長時間的運行后,其泄漏量幾乎沒有增加,噴油器之間也未出現明顯的分散度[2]。

圖5 耐久運行試驗中G3S和G4S噴油器的泄漏量對比

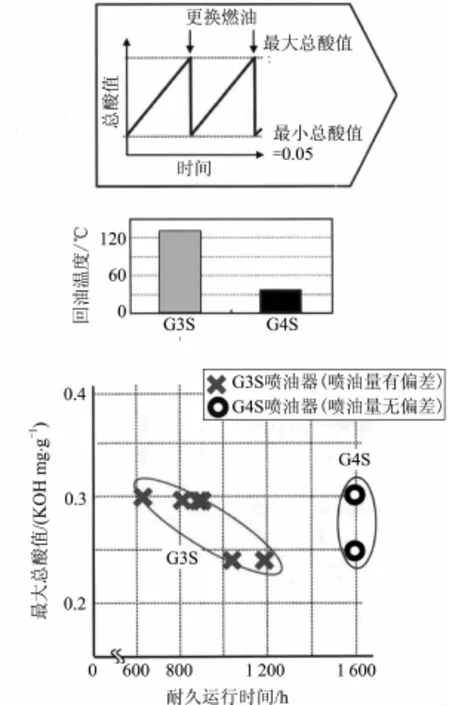

依據采用不同品質燃油的全球野外應用所取得的經驗,在目前量產的G3S噴油器上也采取了相應的措施,例如在運動件上涂覆類金剛石碳涂層[5]。采用上述方法,能夠避免形成生物聚合物-沉積物,它們會粘結在零件上。為了評價抗沉積物的耐久性,Denso公司進行了循環試驗(圖6),包括采用柴油和含20%大豆生物燃油的混合燃料,在油泵試驗臺上按固定循環進行試驗。因燃油氧化,一段時間后其總酸值會增大,這一過程會因高燃油溫度而加快。

圖6 快速耐久性試驗

試驗結果表明,常規噴油器經試驗后燃油所達到的總酸值不同,直到最終噴油器出現偏差為止,其運行時間也各不相同(圖6)。對于目前市場上的燃油品質而言,G3S噴油器的抗沉積物耐久性水平已經足夠了[5]。在超過1 600 h的試驗中,G4S噴油器的噴油量未出現偏差,對燃油品質的變化表現出較高的穩定性。其原因是減少了運動件的數目與噴油器中的摩擦表面,以及其中的溫度較低,例如因泄漏量減少而使回油溫度明顯較低。

4 結語

新型G4S噴油器具有三路控制功能,因而提高了液力效率,并使燃油耗降低1%。由于運動質量減輕了75%,液力性能得到了明顯改善,各次噴射之間的偏差只有原先的50%。此外,明顯減少的泄漏,特別是對不同燃油品質的適應性提高了G4S噴油器的耐久性。G4S噴油器從2013年開始投入批量生產,噴油液力高達250 MPa,并能提供高達300 MPa的噴油壓力。

[1]Kondo S,Toyoshima Y,Takayama T,et al.200 MPa piezo common rail system[J].Journal of Society of Automotive Engineers of Japan,No 20095709,2009(10).

[2]Matsumoto S,Date K,Yamada K.Concepts and evolution of injector for common rail system[C].SAE Paper 2012-01-1753.

[3]Shinohara Y,Takeuchi K,Herrmann O,et al.3 000 bar common rail system[J].MTZ,2011,72(1):4-8.

[4]Herrmann O,Nakagawa M,Kenhard M,et al.Ultra high pressure and enhanced multiple injection—potentials for the diesel engine and challenge for the fuel injection system[C].Fuel Injection Systems for IC engines,IMECHE,2012.

[5]Omori T,Tanaka A,Yamada K,et al.Biodiesel deposit formation mechanism and improvement of FIE[C].SAE Paper 2011-01-1935.

范明強 譯自 MTZ,2013,74(2)

張 慰 編輯

材料工藝

2013-04-20)