某艉軸管密封裝置硬質合金動環燒結工藝研究

顏少平

● (海軍駐武漢四六一廠軍事代表室,湖北 武漢 430084)

某艉軸管密封裝置硬質合金動環燒結工藝研究

顏少平

● (海軍駐武漢四六一廠軍事代表室,湖北 武漢 430084)

通過對某型艉軸管密封裝置硬質合金動環冷壓氣壓燒結工藝的研究,有效的解決了熱壓燒結工藝中存在的缺陷,改善了產品的組織結構,提高了綜合技術性能。

硬質合金;動環;燒結;工藝;研究

0 引言

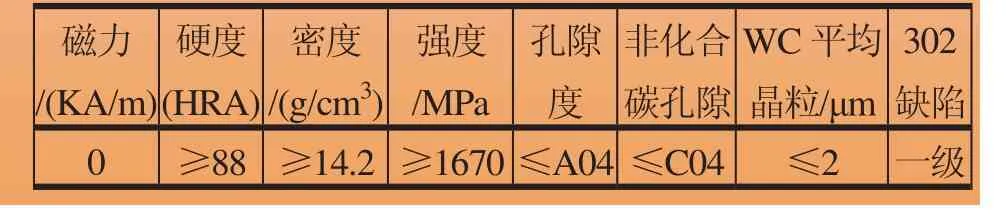

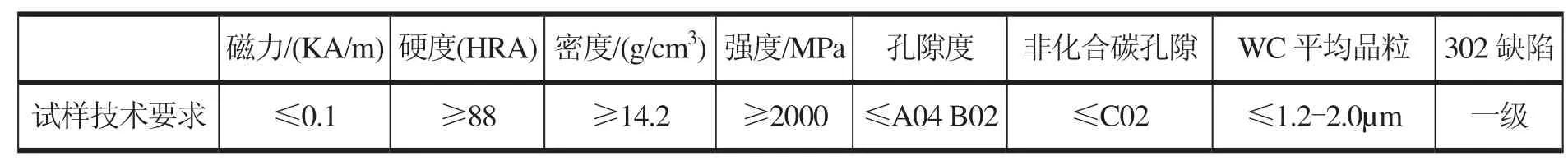

硬質合金[1]是由難熔金屬碳化物與粘結相金屬,采用粉末冶金法制得的復合材料,具有較高的硬度、抗彎強度、抗腐蝕和耐磨性。同時鈣合金具有較低的彈性模量、熱膨脹系數和較好的高溫性能,即使在1000℃時也能超過碳素鋼的常溫硬度。因而,被廣泛應用于金屬切削來加工刀具、礦山鉆探工具、耐磨耐腐蝕零件,耐高溫、高壓和高沖擊模具等各個領域。艉軸管密封硬質合金動環,由于其工作性質和環境的要求,具有耐磨、耐高溫和耐腐蝕的特點。由于在前期制作中大型冷壓機的缺乏,對于外形幾何尺寸較大的該硬質合金動環,只能采用熱壓燒結法生產。隨著世界工業的快速發展,對硬質合金綜合性能和結構也提出了越來越高的要求,通過配備先進水平的壓力燒結爐、大噸位壓機,可確保大尺寸制品壓坯通過冷壓成型使其具有一定幾何形狀、密度和密度分布的均勻性,利用壓力燒結爐改善合金組織結構、降低合金孔隙度,提高合金綜合性能。這種冷壓-氣壓燒結[2]生產技術能滿足外形幾何尺寸達500mm、質量100kg的硬質合金產品的技術性能要求。為提高該硬質合金動環的綜合性能,改善金相組織結構,有必要開展冷壓-氣壓燒結工藝的研究。動環物理力學性能及金相組織結構技術要求,見表1。

表1 動環物理力學性能及金相組織結構技術要求

1 幾種硬質合金成型工藝及其特點分析

1.1 熱壓燒結工藝

該工藝采用混合料直接放入石墨模具中,通過對石墨模具邊通電加熱邊加壓而一次成型并合金化,適合單件和數量少的大規格異型產品的生產。其優點是生產工藝流程簡單,生產周期短,同時在加熱狀態下,粉末料的塑性大大改善,加速了粉末的致密化過程,需要的成型壓力小。缺點是:物料在成型過程中,主要依靠空氣中的氧氣與石墨模具中的碳高溫反應形成CO作為保護氣氛,粉末在熱壓過程中易出現氧化還原的逆反應,不利于質量控制;多孔的石墨模具吸附合金中的粘結相,同時邊加壓邊升溫容易造成鈷(鎳)流失,產品內外出現粘結相成分梯度,最終形狀靠人工修磨和深度加工;熱壓成型過程中對溫度的監控測量依靠光學測溫儀人工觀測,人為誤差造成工藝控制難度大。

1.2 冷壓成型真空燒結工藝

該工藝采用摻有成型劑的混合料,在室溫條件下壓制成具有一定幾何形狀、尺寸及強度的壓坯,在脫膠爐內完全脫除成型劑后,在全自動程控真空燒結爐內燒結成合金。其優點是:模壓成型的幾何形狀、尺寸精度可通過模具完全控制,適合大批量生產;成型劑的完全脫除可通過檢測合金內部組織結構判定;燒結爐內氣氛純凈,同時負壓有利于低熔點雜質揮發,改善了粘結相對硬質相的濕潤性,有利于產品組織結構均勻,性能穩定,并能獲得較高的強度;脫除成型劑及燒結工藝依靠編程自動控制,減少人為影響。缺點是:模具制造費用高,單件和小批量生產成本高;負壓燒結易出現鈷(鎳)的揮發損失。

1.3 冷壓成型氣壓燒結工藝

該技術基本原理是產品在真空燒結進入液相燒結階段后,打入高壓惰性氣體,對產品進行加壓燒結,基本原理與熱等靜壓相似[2]。氣壓燒結中,粘結相快速流動,加速WC相的遷移,促使孔隙被鈷(鎳)填充。與普通真空燒結相比,避免了鈷(鎳)揮發流失,合金結構均勻性提高,孔隙度下降,強度提高約30%。實際上,熱壓燒結過程的本質與冷壓氣壓燒結沒有區別,只是熱壓燒結是混合料在受熱狀態下,受壓力的作用而成型并合金化。而冷壓燒結是將混合料先壓制成型后在爐氣純凈的氣氛中真空預燒結,再加壓進行最終階段的燒結。應當指出,硬質合金的致密化過程主要是通過固相燒結和液相燒結過程來完成的,即隨著燒結溫度的提高,碳化鎢向固體鈷(鎳)中擴散以及鈷(鎳)相顆粒間的焊接作用的加強,制品在此階段發生激烈的收縮,在同等溫度下更為充分的密實壓坯較松散的粉末。在液相出現后,由于粘性流動的加強,致密化過程迅速完成而得到組織結構均勻的致密合金。

2 艉軸管密封硬質合金動環冷壓氣壓燒結工藝研究

2.1 小批試驗

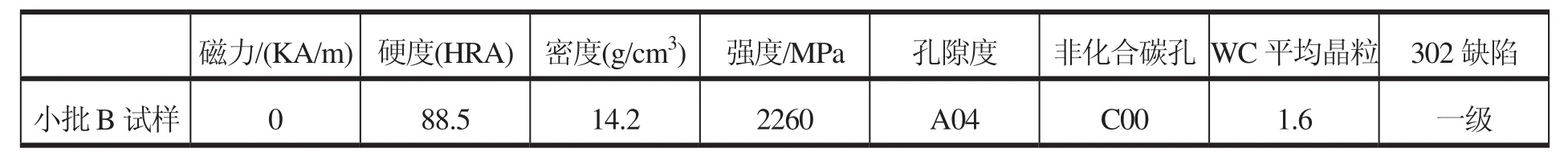

根據前期熱壓燒結法生產的艉軸管密封硬質合金動環的成功經驗,結合其物理技術性能要求,確定研制方案:按一定比例配料,以酒精為濕磨介質,球料比為 4∶1。濕磨后的料漿過300目篩網卸料、干燥,溫度控制在90~100℃,得到的混合料摻成型劑后壓機壓制成型,得到國標B試樣壓坯。壓坯經脫除成型劑工藝試驗,確定合理的升、保溫曲線,并預燒到600℃。燒結采用小型真空燒結爐,溫度控制在 1400℃~500℃,最高真空度達 0.5Pa。經反復試驗研究,確定YSN20合金合理的成分配比為:WC:88.48%,Ni+Cr:11.52%,其中 Cr3C2:0.68%,物理力學性能及金相組織結構見表2。

表2 小批試驗物理力學性能及金相組織結構

2.2 大批試驗

根據小批試驗的結果,進行中批生產試驗,并依此確定艉軸管密封硬質合金動環試制及大批生產的工藝流程如下:WC、Ni+Cr3C2→配料濕磨→卸料干燥→物理機械性能,內部結構鑒定→摻膠混合→小樣質量檢查→冷壓成型→壓坯檢查→脫膠→氣壓燒結→毛坯檢查→加工→成品檢查→合格后包裝入庫。在生產工藝執行過程中嚴格控制以下幾個環節。

1)混合料質量的好壞,關系到最終合金制品的性能和組織結構。采用可傾斜式濕磨機和雙錐干燥器,確保混合料質量達到受控要求。

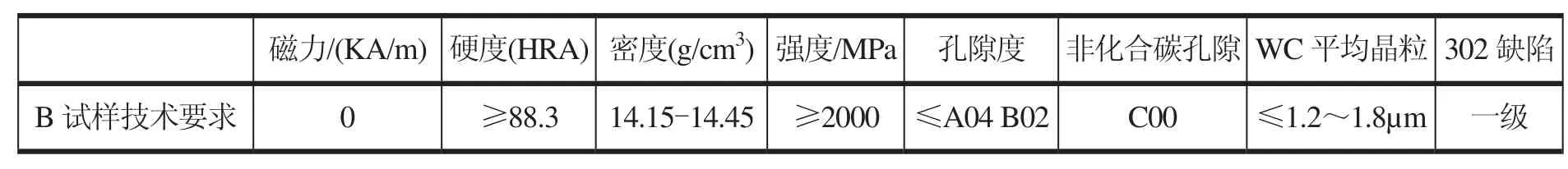

2)混合料鑒定是對生產的混合料逐批取樣進行化學分析,確保配料準確性,并按大批生產工藝條件制備國標B試樣,真空燒結后,進行物理力學性能和金相組織結構檢驗,需達到表3中的技術要求,方可轉摻成型劑混合。

表3 混合料物理力學性能和金相組織結構技術要求

表4 φ20mm×30mm試樣物理力學性能和金相組織結構技術要求

表5 冷壓氣壓燒結工藝與熱壓燒結產品性能比較

3)摻成型劑混合、干燥、擦碎,并按五點取樣法隨機取樣壓制成 φ1mm×15mm 壓坯,按大批脫成型劑和真空燒結工藝制備試樣,檢驗合金斷口無臟化、滲C、脫C等,方可轉料壓制。

4)壓制采用大噸位壓機成型,檢查壓坯幾何形狀和尺寸精度在控制范圍,無裂紋、分層、未壓好、掉邊角等缺陷。壓坯與合金的線收縮比 1.25,壓制壓力 11MPa~12MPa。

5)脫成型劑預燒采用多點測溫儀測試爐內溫度分布達到內控要求,編制升、保溫程序曲線,在300℃~500℃進行成型劑的完全脫除和700℃預燒,確保生產質量穩定。

6)燒結采用全自動編程控制并可氣氛調節的真空壓力燒結爐,根據同類產品燒結工藝及大批量生產實際經驗,燒結溫度控制在1460℃~1480℃,保溫60min~90min。

7)預先用同批號混合料制備 φ20mm×30mm 試樣,并隨同大批密封環一起脫除成型劑、預燒、燒結,檢查試樣的物理力學性能和金相組織,達到表4中的要求。同時,對密封環進行探傷,無裂紋、孔洞,表面檢查掉邊≤0.2mm,無麻面、滲脫碳,幾何形狀、尺寸檢查達到公差要求。

8)深度加工采用數控磨床等進行外圓、平面、內孔、倒角加工,確保獲得幾何形狀、形位公差達到技術要求。

3 冷壓氣壓燒結工藝與熱壓工藝產品性能比較

對原熱壓燒結法和新工藝生產的艉軸管密封硬質合金動環采用線切割、磨削加工方法制備B試樣,檢驗物理力學性能及金相組織結構,結果比較見表5。可看出,采用冷壓氣壓燒結法生產的密封動環在綜合性能和組織上優于熱壓燒結法,保證了產品耐磨性、抗蝕性的技術指標,又避免了熱壓生產存在的不足。冷壓氣壓燒結的產品金相結構WC增粗并結晶完整、使得粘結相厚度增加。因而合金強度和韌性增強,有利于密封動環使用的可靠性提高。采用先進的氣壓燒結爐,全程控制溫度的脫蠟爐,溫場均勻且控制手段先進,動環組織結構致密、均勻。

[1]黃培云. 粉末冶金原理[M]. 北京: 冶金工業出版社,1981.

[2]黃英華. 硬質合金燒結方法的新近展[J]. 上海金屬,2005 (1): 42-46.

Sinter Technology Research for Certain Trail Axis Pipe Airproof Hominess Alloy Moving Ring

YAN Shao-ping

(Naval Representation Office Stationed at 461 Factory , Wuhan 430084, China)

According to the sinter technology research of cold pressure and air pressure for a certain trail axis pipe airproof hominess alloy moving ring, the disfigurement is effectual resolved existing in the heat pressure sinter technology. The structure configuration of production is improved, and the integrate technique performance is increased.

hominess alloy; moving ring; sinter; technology; research

TG113

A

顏少平(1964-),男,高級工程師。研究方向:艦船機械及兵器應用。