電動輪汽車整車控制系統及控制策略研究

王 偉

(上海燃料電池汽車動力系統有限公司,上海201804)

1 整車結構

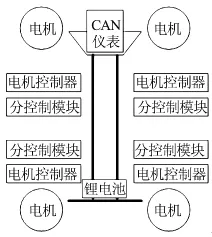

電動輪汽車凈重325.25kg,可乘坐2人,采用鋰電池作為動力源,置于車座后方;4個車輪由獨立的永磁無刷直流輪轂電機驅動,每個電機額定功率1kW,額定電壓48V;4個電機控制器分別放置在電動輪附近的懸架上,額定電壓48V。整車管理系統(Vehicle Management System)與4個分模塊組成轉矩分配的CAN網絡,按照J1939標準設定5個節點相應單元的發送地址、接收地址、報文編號和優先級,從而完成轉速、轉矩的閉環控制。同時,電池管理系統(Battery Management System)、CAN儀表也分別作為CAN網絡的節點。BMS將電池的電壓、電流、電量等工作參數以一定周期發送至VMS,反映在儀表上或控制策略里。電動輪汽車參數如表1所示,電動輪汽車結構如圖1所示。

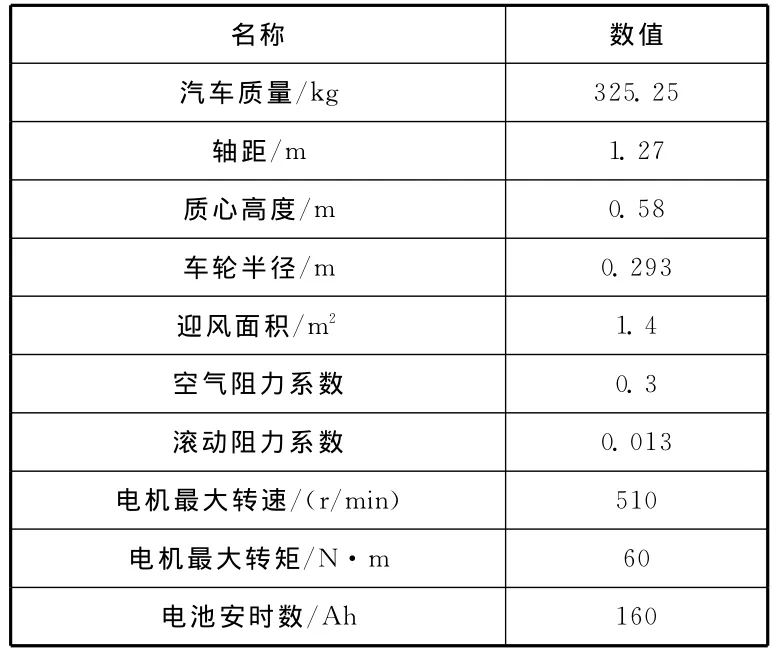

表1 電動輪汽車參數

圖1 電動輪汽車結構

2 電控系統結構

整車電控系統主要包括整車管理系統和4個分控制模塊,模塊之間以CAN網絡為通道進行轉速、轉矩等信息的傳遞和共享。此外,方向盤轉角傳感器、油門踏板、制動踏板3路模擬信號,各類開關信號輸入,儀表顯示輸出均由主模塊根據駕駛人員的具體操作和電池、電機的狀態進行調整控制。

2.1 儀表

采用的儀表為普通機械式,供電12V,顯示信息包括電池的電量、電壓、電流和電動汽車的行駛速度,以及左轉向、右轉向、充電連接等各種指示燈,還有電機過熱、控制器過熱等報警信號。若直接使用主控制模塊的I/O控制儀表,不僅線束復雜,而且易受干擾,基于以上考慮,在儀表內加入8位帶CAN控制器的單片機,這樣利用CAN通信接收VMS發送來的數據,帶來了很大方便。

儀表內部8位單片機采用NEC公司產品μPD78F0883,主要資源包括37個I/O口、5個8位/16位定時器、1路CAN控制器等,可以使用8MHz外部晶振,定時器達到微秒級,而且有多路倍頻,完全符合應用需求。具體操作時,首先制定通訊協議,按照J1939標準規定此節點在網絡中的收發地址、優先級等內容。這樣駕駛員對各種開關量的每一次動作都會使VMS輸入口發生變化,于是發送的數據產生相應變化。儀表內部節點將收到的數據從I/O口、定時器口輸出驅動相應的指示燈,電壓、電流等模擬量。

2.2 輪轂電機

輪轂電機動力系統由于電機電制動容量較小,不能滿足整車制動效能的要求,通常需要附加機械制動系統。輪轂電機系統中的制動器可以根據結構采用鼓式或者盤式制動器。由于電機電制動容量的存在,往往可以使制動器的設計容量適當減小。大多數輪轂電機系統采用風冷方式進行冷卻,也有采用水冷和油冷的方式對電機、制動器等的發熱部件進行散熱降溫,但結構比較復雜。

本電機為低速外轉子型,最高轉速在510r/min左右,無任何減速裝置,電機的外轉子與車輪的輪輞固定或者集成在一起,車輪的轉速與電機相同。

2.3 電機控制器

本電動輪汽車采用的電機控制器線束主要有6條,不僅包括電機控制器電源輸入端、電機控制器輸出輪轂電機的三相信號、0~5V的調速信號線、剎車信號線,還包括電流狀態輸出信號(5A時輸出1V左右,10A輸出2V左右……25A輸出5V左右,信號為0~5V不同占空比的方波信號)、保護指示(堵轉保護、防飛車保護、過電流保護時,輸出5V;油門踏板復位后退出保護狀態,輸出0V),以及模擬霍爾信號輸出(輸出0~5V相同占空比的方波信號,每23個周期信號等于電機轉速1r),并且包括倒車地線、倒車信號線(接地時為倒車狀態,倒車最大速度為全速的50%,前進時倒車無效,減速停止后進入倒車狀態)。

2.4 整車管理系統

整車管理系統采用NEC的32位單片機μPD70337A作為芯片,可以使用8MHz外部晶振,經過倍頻后頻率最高可達32MHz,運算在微秒級,滿足采樣要求;具有3個16位計數器,支持多路分頻、PWM輸出模式,這樣可以直接用數字量控制儀表的電壓、電流等模擬量;具備16路10位分辨率的A/D轉換器;2路CAN通道:CAN0有14組數據緩沖器,每個可傳送8字節數據,即完成一幀的收發;CAN1有17組數據緩沖器。VMS與BMS有一幀的接收與4個分模塊8幀的接收,可見完全滿足要求。

電動輪汽車整車控制系統由整車管理系統和4個分布控制模塊組成。主模塊與分模塊通過CAN通訊完成轉速、轉矩等信息的處理和傳遞,從而實現各種控制算法和策略,達到穩定、安全的目的。另外,主模塊還包括電源轉換、數模轉換(A/D)、輸入/輸出口(I/O)3大部分。諸如油門踏板、制動踏板這樣的模擬信號通過A/D轉換以一定的采樣周期采集到單片機的寄存器中,然后以一定的策略由CAN發送到分模塊。類似鑰匙、喇叭開關、儀表中的指示燈等開關量,則采用輸入/輸出口來實現具體的功能。

3 整車電控系統CAN節點布置方案

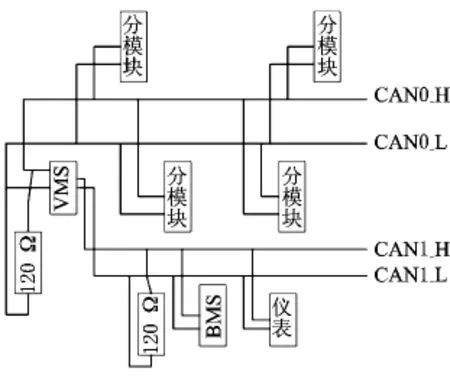

整車電控系統CAN網絡拓撲結構包括VMS和4個控制分模塊(圖2)。采用主模塊中的一路CAN通道掛載4個控制分模塊,另一路CAN通道掛載儀表、BMS。然后根據J1939標準在報文的標識符場中設定各個節點發送單元、接收單元的地址、優先級、報文編號。

圖2 CAN拓撲結構

在采用J1939應用層協議時,根據實際應用為總線消息編排一個合理的總線仲裁優先順序,以改善CAN通訊的實時性。在本應用場合,主模塊發給分模塊的控制命令比分模塊的反饋信息具有更高的優先級。此外,中央控制器發往4個車輪控制器的指令必須同步,才能為后續控制提供可靠的前提。

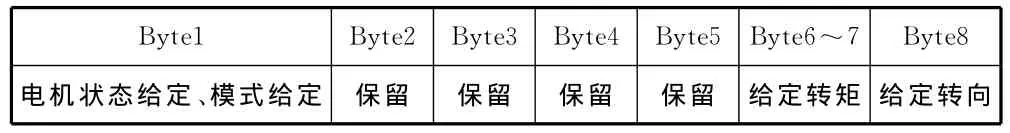

分模塊分別控制電動輪汽車的左前輪、右前輪、左后輪和右后輪。主模塊發出的CAN消息數據場結構如表2所示。

表2 VMS報文內容

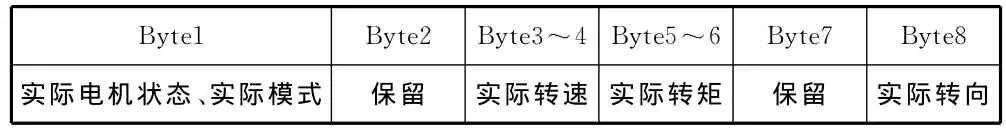

分模塊向中央控制器反饋當前狀態信息的CAN消息數據場結構如表3所示。

表3 分模塊報文內容

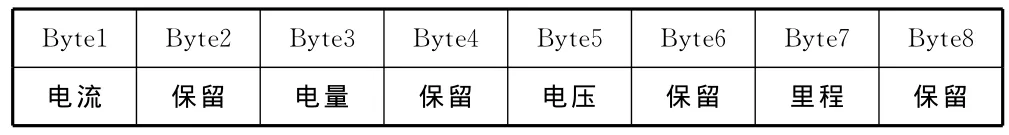

儀表中需要顯示的電壓、電流、電量、里程等模擬量,都是通過內部芯片的8位定時器輸出口以脈寬調制方式驅動,具體標定計算在VMS中已經做好,以下是CAN消息數據場結構(表4)。

表4 儀表報文內容

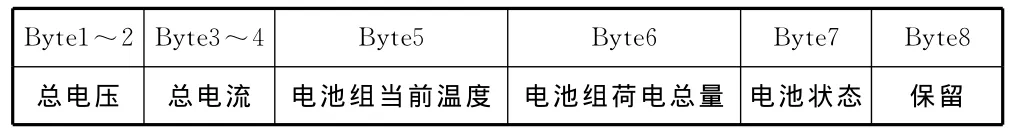

BMS連接著采集模塊,可以實時采集計算出電池組的總電壓、總電流、荷電總量等信息量,以下是CAN消息數據場結構(表5)。

表5 BMS報文內容

4 整車保護策略

整車保護策略主要是針對電動輪汽車上的核心部件即電機、電機控制器及電池。

電機保護主要包括溫度保護、過流保護及欠壓保護。市場上采用的某些電機、電機控制器已經加入了溫度傳感器,并在電機控制器中加入了CAN控制模塊,這樣就可以由主模塊通過CAN通訊實時了解到電機、電機控制器的溫度,并根據該電機、電機控制器的實際特性作出保護。例如,若電機、電機控制器的工作溫度范圍是-20~85℃,則可以設定70℃為限制運行溫度。當小于限制溫度時,電機全工運行;當大于限制溫度時,電流固定在一個門限值。同樣,過流保護也可以通過設置閾值來進行。當電流超過此閾值若干秒時,就可以由主模塊發出警報信號,并通過踏板復位退出保護狀態。欠壓保護是指當電機電壓低于某一閾值時,電機進入限壓運行狀態。

電池保護得益于電池管理系統的應用。BMS上有若干采集模塊可以采集單體電池的電壓、電流、溫度,還可以實時計算出電池組的當前總電壓、總電流、溫度及荷電狀態(SOC),并根據單體電池當前的狀態發出報警信息,如單體電壓過大、放電電流峰值過大、溫度過高、節點通信錯誤等。VMS將接收到的電壓、電流、荷電狀態、報警信息輸出到儀表中顯示,使駕駛者可以及時作出反應,從而達到保護的目的。

5 結語

整車電控系統在整個電動輪汽車中處于核心地位,只有完善的控制系統,才能在以后的開發設計中為電動輪汽車其他方面的深入研究提供很好的借鑒。

[1]傅世樞.汽車趨勢——世界迎來電動輪汽車的新時代[N].中國青年報,2006-01-05

[2]王玲瓏,黃妙華.輪轂式電動汽車驅動系統發展綜述[J].北京汽車,2007(1)