加強細微處研發(fā) 促進航空制造技術及裝備發(fā)展

中航工業(yè)航宇救生裝備有限公司工藝裝備分公司_郭_冉

我公司是服務于軍品體系的專用工裝設計生產部門,主要研制包括模具、夾具、專用量具及輔具等4大類66小類專用工裝的設計和制造。由于軍品零件種類多,我分公司不僅研發(fā)金屬材料成型用工裝,還研發(fā)包括塑料、橡膠、玻璃鋼、碳纖維及有機玻璃等多種特種材料成型用工裝。同時在較高加工能力基礎上,多年來在航空、航天及醫(yī)療器械方面承接了多項高精度零件的加工,在航空零件制造方面有相當豐富的技術資源和生產能力。

本公司航空制造技術及機床工具的應用

目前,分公司具有數控加工設備36臺,其中國產數控加工設備9臺。包括:加工中心、數控車床、慢走絲線切割機床及電脈沖機床等。其中加工中心設備的國產化機床比例最高。經過多年的研究和實踐經驗的積累,這些設備的功能得到了充分利用,同時在航空制造技術方面取得了一定的成績(見圖1、圖2)。

(1)加工中心設備的運用:加工中心設備是當前分公司加工零件的通用設備,用于加工汽車發(fā)動機的缸體零件、航天用燃氣發(fā)生器零件、航空各類精密零件及醫(yī)療器械中特種零件,不僅質量得到了保證,生產效率也很高。

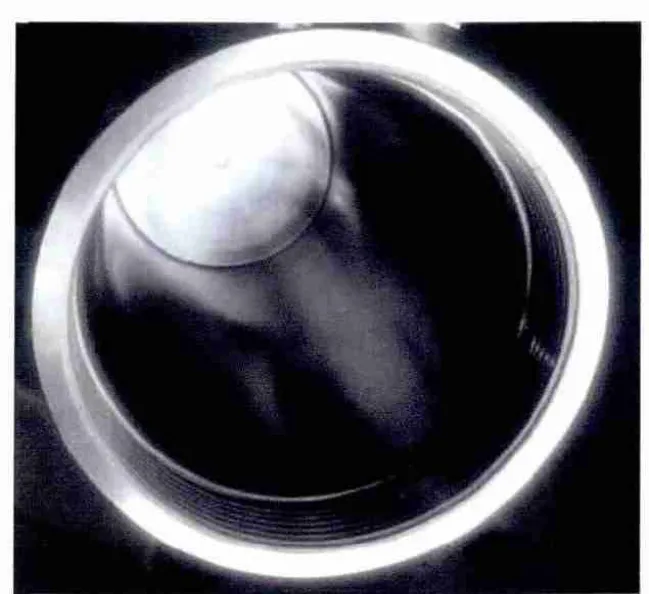

(2)數控車削代替磨削技術的運用:加工薄壁精密件,材料為30CrMnSiA或鈦合金,表面粗糙度值可達Ra=0.8 μm;加工鋁合金件表面粗糙度可以更好。可保證孔跳動度0.01 mm,孔底端面跳動度0.02 mm,外圓與孔同軸度為0.01 mm。數控車削代替磨削加工極大地提高了加工效率(見圖3)。

圖1

圖2

(3)慢走絲機床的運用:多用于精密多工位級進模的加工及專用量具的加工。其加工精度可達±0.008 mm,表面粗糙度值可達Ra=0.8 μm。

(4)電脈沖設備的運用:分公司運用電脈沖設備技術成功研制了航空用精密閥體系列零件,很好地解決了精密窄小縫槽的加工,有效控制了二次放電產生的型面燒傷,表面粗糙度值可達Ra=0.8 μm。夾角清根可達R0.04 mm,在同一圓周面上加工四型孔的共面度可達0.005 mm。

分公司在航空制造中存在的難點及對機床工具的需求

圖3

(1)目前,許多高精度航空零件結構趨于復雜化、薄壁化,多用鋁合金、鈦合金等材料,在加工時材料去除量大,對零件變形的控制要求嚴格,對不同類型的航空零件結構、尺寸、材料,難以掌握準確的變形規(guī)律,是數控加工中最大的變數之一。所以我們希望國產加工的數控設備,能夠配套研發(fā)通用的、采用液壓或真空吸盤定位和夾緊的夾具,這類夾具的主要優(yōu)勢是夾緊力可調,實現夾緊力與零件的全面著力,能夠很好地保證薄壁零件的質量;另一個明顯的優(yōu)勢在于夾緊力在定位和夾緊過程中保持恒定不變,從而確保了同一道工序下加工質量的一致性。

(2)高精度航空零件對飛邊毛刺有嚴格的要求,整個零件的所有棱邊按要求制鈍(有特殊要求的除外),數控加工在生產中不能完全滿足制鈍要求,例如:復雜凸臺的小圓角、內孔孔口及臺階孔斜倒角等,這些細小處的倒角加工目前多采用鉗工手工修制,工作量相當大,工作效率低,是加工零件的瓶頸之一。希望國產加工的數控設備能夠從細小處研發(fā),從加工、刀具的配備及程序的開發(fā)各方面系列解決用戶的實際問題。

國內外機床工具的差距

國產機床在使用中最明顯的缺點在于剛性差。同樣的進刀量和轉速,國內機床加工的零件振刀紋明顯。為保證質量,加工時進給量不能大,所以加工效率低于國外設備。另外,小的問題較多,例如漏油及電器小元件故障等,這些細小問題往往制約了國有機床的發(fā)展。

在刀具方面,國產刀具與國外明顯的差距在于:國內刀具的使用壽命短。同樣加工閥體零件上的孔,用國產刀具只能加工10~15個孔,而進口刀具可以加工30多個孔,特別是在加工小孔時,國產刀具的折斷率會更高。通過分析,我們認為國產刀具不僅僅是加工和涂層技術需要提高,更基礎的是材質問題。