多元料漿氣化裝置氧氣輸送管線事故的防范

趙伯平

(陜西煤化集團陜化公司,陜西 渭南 714100)

多元料漿氣化系一種氣流床加壓氣化技術,壓力為8.3 MPa的高純度氧氣和壓力為7.8 MPa的水煤漿通過特制的三流道預混式單噴嘴工藝燒嘴噴入氣化爐內,在壓力6.5 MPa、溫度1 300~1 400℃的條件發生火焰型非催化部分氧化還原反應,生成水煤氣和熔融態的灰渣。生成的水煤氣經激冷降溫洗滌除塵后送往變換工段。氣化爐及碳洗塔排出的黑水經3級閃蒸,濃縮降溫回收熱量后進入澄清槽進行沉降處理,澄清的灰水經除氧返回系統循環使用,沉降濃縮后的渣漿送往真空帶式過濾機系統脫水處理,濾餅外運。氣化過程產生的熔融態灰渣經激冷固化后,由破渣機破碎后再經鎖斗系統收集排放到渣池,渣池中的灰渣經撈渣機撈出后外運。

多元料漿氣化裝置主要包括水煤漿制備、煤漿氣化、灰水處理3個操作單元。因此氧氣輸送管線是多元料漿氣化裝置必不可少的設備,其安全運行是多元料漿氣化爐長周期滿負荷運行的有力保障。本文從誘發此類事故的因素、激發能源出發,對多元料漿氣化裝置氧氣輸送管線事故的防范措施做一說明,以供業內同仁參考。多元料漿氣化裝置氧氣輸送管線在不同階段事故發生的過程是不同的,其事故的誘發因素也是不同的。

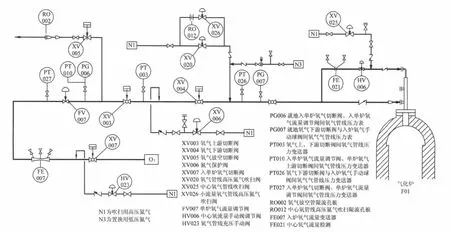

1 多元料漿氣化裝置氧氣工藝流程

多元料漿氣化裝置氣化爐單系列氧管線工藝流程見圖1。

1.1 建立氧氣開工流量過程

此過程中,氧氣的流程為空分工段→氧氣緩沖罐(V11)→氧氣入單爐切斷閥(XV007)→單爐氧氣流量調節閥(FV007)→單爐氧氣放空閥(XV005)→單爐消音器(Y001)→大氣。

1.2 正常運行過程

此過程中,氧氣的流程為空分工段→氧氣緩沖罐(V11)→氧氣入單爐切斷閥(XV007)→單爐氧氣流量調節閥(FV007)→氧氣上游切斷閥(XV003)→氧氣下游切斷閥(XV004)→氧氣爐頭手動大閥。氧氣流過氧氣爐頭手動大閥后分成2路,1路經工藝燒嘴外環氧管線單向閥進入工藝燒嘴外環氧流道,另1路經工藝燒嘴中心氧流量手動遙控調節閥(HV006)、工藝燒嘴中心氧單向閥進入工藝燒嘴中心氧流道。

2 預防事故發生措施

2.1 建立氧氣開工流量過程

在此過程誘發事故的激發能源為高速運動的物質微粒(如鐵銹、灰塵、焊渣、雜質顆粒等)與管壁的摩擦。可燃物為鐵粉、鐵銹,氧化物為被輸送的氧氣。

氣化爐進行開工氧氣流量建立過程中,氧氣放空切斷閥打開的瞬間,如果氧氣流量大、流速較高,也可能在氧氣放空管消音器出口處發生意外。在此階段誘發事故的激發能源為閥門開啟時,氣流與消音器出口管壁、氣流與閥瓣與閥座的沖擊、擠壓,閥門部件之間的摩擦、靜電感應、雷擊。可燃物為消音器出口處表面的固體顆粒,氧化物為被放空的氧氣[1]。

圖1 氣化爐單系列氧管線工藝流程Fig 1 Single series oxygen pipeline process of gasifier

在建立氧氣開工流量前,應采取如下防范措施:

1)根據多元料漿氣化系統吹掃方案,對氧氣輸送管線進行徹底的清洗、吹掃、脫脂處理。如果該管線中含有碳鋼部件,還應進行酸洗鈍化處理。以消除多元料漿氣化裝置氧氣輸送管線在建立氧氣開工流量過程發生事故的激發能源及可燃物。

2)對氧氣放空流量調節閥、單爐氧氣流量調節閥進行調試,確保其動作靈敏、精確、可靠。

3)根據相關技術要求,用氮氣按照由低壓到高壓逐步升壓查漏的方法,嚴把質量關,做好氧氣系統設備及管道氣密性試驗。

4)建立氧氣開工流量操作法、現場處置預案方案已下發并全員學習。所有操作人員培訓合格,能夠熟練進行正確的工藝操作,掌握安全防護技能。消防及救護部門已聯系妥當,具備隨時實施救援的條件。所有參與開車工作的人員必須服從開車領導小組的統一指揮和領導。引氧操作前由中央控制室指揮人員統一通過對講機及高音廣播指令現場所有工作人員撤離至危險源100 m以外,通過對講機聯系及監視攝像,2次確認所有人員撤離。引氧操作時相關區域內不得滯留任何人員,放置重要物品。

2.2 氣化爐運行過程

氣化爐運行中,如果因多元料漿氣化裝置氧氣輸送管線上法蘭連接螺栓松動、閥門密封部件失效,發生輕微泄露而及時消漏,就有可能發生燃爆事故。因此開車前應做好氣密性試驗,以杜絕泄漏事故的發生。

氣化爐運行時,因空分裝置故障導致入氣化爐氧氣壓力波動且呈下降趨勢,氣化爐應根據氧氣壓力波動幅度,進行減量操作。如果當入爐氧氣壓力小于等于入爐煤漿壓力的時候,氣化爐沒有進行緊急停車操作,那么水煤漿就會倒竄至入爐氧氣管線造成氧氣急劇壓縮,由于速度很快,來不及散熱,形成所謂“絕熱壓縮”,局部溫度猛升,成為著火源,引發部分氧化還原反應,形成爆炸性氣體混合物。引發化學物理爆炸事故。采取下列措施就能預防此類事故的發生:

1)因空分裝置故障導致氣化爐氧氣壓力波動且呈下降趨勢,立即匯報調度,操作人員應根據氧氣壓力波動幅度適當減負荷運行,并做好停車準備。

2)減量時,中控操作人員密切關注氧氣壓力、煤漿壓力、系統壓力及氧煤比的變化,及時調節使之達標;同時,入爐氧氣流量、入爐煤漿流量應降低;加強與調度的溝通,掌握空分情況。

3)如果氧氣壓力波動且呈下降趨勢且入爐氧氣壓力小于等于入爐煤漿壓力的時候,應立即對運行的氣化爐進行緊急停車處理。

4)當空分裝置因故障停運1套時,氣化爐應立即停運1臺;當空分裝置因故障停運2套時,第2臺氣化爐也應立即停車。

5)沒有經過相關技術人員及車間領導的批準,氣化爐入爐氧氣流量低安全停車聯鎖不得旁路。

6)加強員工業務,提高其業務水平。

在氣化爐運行過程中必須保證有與相匹配的空分裝置正常運行,ESD安全聯鎖動作靈敏可靠,否則,一旦與氣化爐相匹配的空分裝置出現故障而氣化爐并不能通過ESD安全聯鎖系統停車,就會引發事故。預防此類事故發生的措施是,在工藝燒嘴安全就位后,進行ESD安全聯鎖系統閥門開、停車動作測試,發現問題,聯系電儀工及時解決。

2.3 氣化爐停車過程

氣化爐停車按鈕按下后,氣化爐ESD安全聯鎖系統就會按既定程序自動執行氣化爐停車工藝操作。如果氣化爐ESD安全聯鎖系統閥門動作不到位,就會造成氣化爐工藝燒嘴中心氧流道、外環氧流道、水煤漿流道高壓氮氣吹掃不徹底與氣化爐內倒回的合成氣形成爆炸性氣體混合物,引發事故。

氧氣入單爐氧氣切斷閥、流量調節閥門、上下游切斷閥門、爐頭手動閥、中心氧流量調節閥、單向閥安裝前未進行耐壓試驗。閥門內漏沒有被發現是這類事故的誘發因素。采取以下措施可預防此類事故的發生:

1)在氣化爐投料前,對氣化爐ESD安全聯鎖系統進行調試,調試時,應保證氧氣入單爐切斷閥、單爐氧氣流量調節閥處于關閉狀態。煤漿入爐切斷閥、手動閥之間雙道球閥間盲板導通,雙道球閥處于開啟狀態,其開度應符合相關技術要求。在調試過程中發現問題及時聯系電儀人員解決。合格標準為:氣化爐開停車按鈕按下后,氣化爐ESD安全聯鎖系統就會按既定程序自動執行氣化爐開停車工藝操作,ESD安全聯鎖系統閥門動作靈敏到位。

2)氧氣入單爐氧氣切斷閥、流量調節閥門、上下游切斷閥門、爐頭手動閥、中心氧流量調節閥、單向閥檢修結束后,安裝前應進行耐壓試驗。試驗介質為脫鹽水,試驗壓力應大于8.5 MPa小于10.0 MPa,保壓3 h無泄漏為合格。實驗結束后,對上述閥門按照相關技術要求進行清洗、吹掃、脫脂處理合格復位。

3)氧氣入單爐氧氣切斷閥、流量調節閥門、上下游切斷閥門、爐頭手動閥、中心氧流量調節閥、單向閥復位后,用氮氣采用由低壓到高壓緩慢充壓的方法,根據流程分段進行耐壓試驗。按以下步驟分段進行耐壓試驗:

進行耐壓試驗,關閉氧氣入單爐切斷閥XV007、單爐氧氣流量調節閥FV007,稍開遙控手動閥HV023前手動閥,打開氮氣儲罐出口壓力調節閥前后手閥,設定PV021壓力為8.5 MPa。緩慢打開遙控手動閥HV023,以小于0.1 MPa/s的速率給氧氣入單爐切斷閥XV007、單爐氧氣流量調節閥FV007之間的氧氣管線充壓至9.3 MPa后關閉HV023。通知現場用脫鹽水對氧氣入單爐切斷閥XV007、單爐氧氣流量調節閥FV007之間的氧氣管線連接法蘭、流量變送器接頭、根部閥、各壓力表導壓管根部閥、接頭查漏,確認無泄漏現象后,通過PT027觀察壓力變化,如有下降則說明FV007內漏。如有上漲趨勢則說明XV007內漏。經觀察如果壓力無變化,則說明氧氣入單爐切斷閥XV007、單爐氧氣流量調節閥FV007之間的氧氣管線無泄漏點。

上述工作完成后,檢查確認單爐氧氣放空切斷閥XV005處于關閉狀態,稍開單爐氧氣流量調節閥FV007,以小于0.1 MPa/s的速率緩慢給單爐氧氣流量調節閥FV007、單爐氧氣上游切斷閥XV003之間的氧氣管線充壓至9.0 MPa后,緩慢關閉單爐氧氣流量調節閥FV007。通知現場用脫鹽水對氧氣流量調節閥XV007、單爐氧氣上游切斷閥XV003之間的氧氣管線連接法蘭、壓力表、壓力變送器導壓管根部閥、接頭及單爐氧氣放空切斷閥XV005前單爐氧氣放空管查漏,如無泄漏。通過PT010、PG006、PT003觀察壓力變化。如果PT010、PG006壓力下降且PT003壓力為零則說明XV005內漏。如果PT010、PG006壓力下降且PT003不為0且有上漲趨勢,則說明單爐氧氣上游切斷閥XV003內漏。如果PT010、PG006壓力無變化且PT003壓力為零,則說明XV005、XV003性能良好,不存在內漏現象。此項工作完成后,通知現場打開XV005后手動放空閥后撤離并清場。確認所有現場人員撤離后,進行氧氣管線泄壓操作。

氧氣管線泄壓操作結束后,通知現場檢查并確認 XV003、XV04 及 XV020、XV026 前后手動閥、入爐氧氣爐頭手動閥關閉、置換氣化爐燃燒室低壓氮氣手動閥關閉后,將氮塞閥XV006前、后手動閥關死后再開一扣。完成操作撤離現場并清場。確認所有現場人員已撤離時,打開氮氣保護閥XV006給氧氣上、下游切斷閥之間管線充壓至9.0 MPa關閉氮塞閥XV006。操作完成并確認安全后,通知現場用脫鹽水對氧氣上、下游切斷閥之間管線連接法蘭、壓力表、壓力變送器導壓管根部閥、接頭查漏,如果無泄漏現象。通過PT003、PT026、PG007觀察壓力變化,如果PT003壓力下降,而RO012為0、PT026、PG007不為0且有上漲趨勢,則說明氧氣下游切斷閥XV004內漏。如果PT003壓力無變化且PT026、PG007為0,則說明氧氣下游切斷閥XV004性能良好,不存在內漏現象。

此段管線耐壓試驗結束后,通知現場打開XV005后手動放空閥后撤離并清場。確認所有現場人員撤離后,進行氧氣管線泄壓操作。此操作完成確認安全后,通知現場導通置換氣化爐燃燒室低壓氮氣手動閥后盲板。打開置換氣化爐燃燒室低壓氮氣雙道手動閥緩慢給XV004、入爐氧氣爐頭手動閥之間氧氣管線充壓至9.0 MPa后,關閉置換氣化爐燃燒室低壓氮氣雙道手動閥。再次檢查確認XV020、XV026前后手動閥、入爐氧氣爐頭手動閥關閉,現場用脫鹽水對氧氣下游切斷閥XV004、入爐氧氣爐頭手動閥之間氧氣管線連接法蘭、壓力表、壓力變送器導壓管及其根部閥查漏。如果無泄漏可通過PT026、PG007觀察壓力變化。如果 PT026、PG007壓力指示下降,則說明入爐氧氣爐頭手動閥內漏。如果PT026、PG007壓力指示無變化,則說明入爐氧氣爐頭手動閥不存在內漏現象。

此段管線耐壓試驗結束時,確認中心氧流量調節閥HV006關閉、中心氧高壓氮氣吹掃閥XV025及其前后手動閥關閉、外環氧入爐管線出口法蘭處加盲板,通知現場緩慢打開入爐氧氣爐頭手動閥,外環氧入爐單向閥之間的氧氣管線及中心氧入爐流量調節閥HV006前管線充壓。待PT026、PG007指示恒定9.0 MPa后,關閉入爐氧氣爐頭手動閥。現場用脫鹽水對入爐氧氣爐頭手動閥、外環氧入爐單向閥之間的氧氣管線及中心氧入爐流量調節閥HV006前管線查漏。

如果無漏點,打開氧氣入爐手動后,緩慢打開HV006以小于0.1 MPa/s的速率泄壓。待PT026、PG007指示為零時,拆除外環氧入爐管線出口法蘭盲板。

在中心氧入爐管線出口法蘭處加盲板。待盲板加好后,確認XV004、HV006、置換氣化爐燃燒室低壓氮氣雙道手動閥、入爐氧氣爐頭手動閥關閉到位。在XV025、中心氧高壓氮氣吹掃閥XV025后手閥之間的倒淋閥處加裝壓力表。裝好后,稍開XV025前手動閥,打開XV025。現場緩慢打開XV025后手動閥給HV006后中心氧入爐管線充壓至9.0 MPa后,關閉XV025后、前手動閥。開始用脫鹽水對中心氧入爐管線查漏,如果沒有漏點,緩慢打開HV006以小于0.1 MPa/s的速率對HV006后中心氧入爐管線泄壓。泄壓結束后,拆除盲板將入爐氧氣管線與工藝燒嘴聯接就位。至此多元料漿氣化裝置氧氣輸送管線耐壓試驗結束。

2.4 停車后的檢修過程

在氣化爐安全停車后,氧氣入單爐系統切斷閥與單爐氧氣流量調節閥之間的管線內、入爐氧氣上、下游切斷閥之間的管線內仍然存有高壓氣體。如果不進行氧氣管線泄壓操作就冒然檢修氧氣管線上的任何設施,就會引發事故造傷害人員損壞設備。這類事故的誘發因素為氣化爐操作、檢修人員業務水平不高[2]。

在氣化爐安全停車,氧氣泄壓操作后。檢修前應用低壓氮氣分段吹掃置換氧氣管線,分析合格后方可進行動火作業。否則就會引發爆燃事故。這類事故的誘發因素為對氧氣管道動火前,未按規定進行相應工藝置換處理或置換處理不徹底,未制定動火方案。

氧氣入單爐氧氣切斷閥、流量調節閥門、上下游切斷閥門、爐頭手動閥、中心氧流量調節閥、單向閥檢修結束后安裝前進行耐壓試驗時,沒有按規定速率進行升壓、減壓操作,沒有按規定時間進行保壓操作,就會引發滑脫、超壓、爆炸事故,傷害人員、損壞設備。閥門開啟、關閉過快是此類事故的誘發因素,啟閉閥門時,閥瓣與閥座的沖擊、擠壓,閥門部件之間的摩擦是誘發此類事故激發能源。采取以下措施預防此類的事故發生:

1)檢修前進行氧氣管線泄壓操作,用氮氣分段吹掃置換氧氣管線,并制定檢修方案、動火方案。

2)氧氣入單爐氧氣切斷閥、流量調節閥門、上下游切斷閥門、爐頭手動閥、中心氧流量調節閥、單向閥檢修結束后安裝前進行耐壓試驗時,嚴格按照規定速率進行升壓、減壓、保壓操作。

3)加強職工業務培訓,提高其業務水平。

3 結束語

多元料漿氣化裝置氧氣輸送爐頭管線事故的防范是一項復雜的工作,它需要全體員工全身心的投入。要防范上述事故的發生,除了做好上述工作,還應由專業技術人員利用氧氣微量檢測儀器定期對氧氣管線泄漏情況進行檢查,發現問題及時解決;做好氧氣管線各法蘭跨接導線工況的檢查,保證其完好無損,將事故苗頭消滅在萌芽狀態。

[1]劉凌燕,黃小武.試論工業氧氣管道的事故原理與控制技術[J].工業安全與環保,2002,28(2):18-20.

[2]王曉東.氧氣管道設計方面的探討[J].河北冶金,2004(3):22-24.