某型飛機平尾間隙研究和改進

章越超,張 華,王建華,張玉華

(中航工業(yè)洪都,江西 南昌 330024)

0 引言

在某型飛機檢查維護過程中,發(fā)現(xiàn)幾次平尾搭接線斷裂現(xiàn)象,限位塊零件變形磨損,以及螺母、錐形襯套的現(xiàn)處位置與初始安裝位置不一致;某架飛機上螺母出現(xiàn)松動,在檢查某些架次平尾間隙時發(fā)現(xiàn)平尾間隙超差。雖經(jīng)工廠多次處理,但因沒有系統(tǒng)分析問題產(chǎn)生的原因,故障未徹底排除。

為消除飛機安全隱患,從根本上解決問題,作者根據(jù)平尾安裝結(jié)構(gòu)形式、軸承結(jié)構(gòu)特點和以前多次排故的經(jīng)驗教訓(xùn),對平尾安裝間隙進行了詳細(xì)理論分析,評估了平尾安裝間隙對飛機使用的影響,針對存在問題的飛機提出解決措施,并為平尾安裝、設(shè)計提出改進措施。

1 某型飛機平尾安裝原理和問題分析

1.1 平尾結(jié)構(gòu)簡介

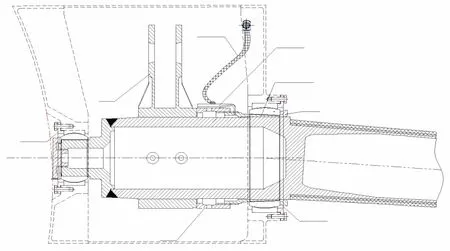

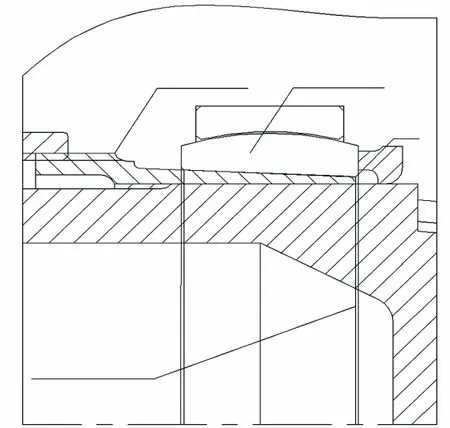

某型飛機平尾安裝形式如圖1所示,其原理為:搖臂通過4只襯套與轉(zhuǎn)軸固定連接;搖臂與螺母左端面貼合,限制螺母軸向移動,用專用定力扳手?jǐn)Q緊螺母后,消除轉(zhuǎn)軸與錐形襯套、錐形襯套與大軸承內(nèi)圈之間的徑向間隙,大軸承外端通過擋圈固定其位置;在小軸承端,用專用定力扳手?jǐn)Q緊螺栓,消除止動墊圈與小軸承之間的軸向活動間隙。最后安裝限位塊,限位塊一端卡在錐形襯套缺口內(nèi),一端通過螺釘固定在螺母上,防止螺母與錐形襯套相對轉(zhuǎn)動。

圖1 某型飛機平尾轉(zhuǎn)軸安裝結(jié)構(gòu)

1.2 平尾工作原理

平尾舵機通過拉桿推動搖臂,搖臂帶動平尾實現(xiàn)正常轉(zhuǎn)動;大、小軸承為球面軸承,通過軸承內(nèi)圈滑動實現(xiàn)正常工作。錐形襯套鎖緊大軸承后,它們之間的靜摩擦力遠大于軸承內(nèi)圈的滑動摩擦力,從而使大軸承正常轉(zhuǎn)動。錐形襯套、螺母與平尾轉(zhuǎn)軸三者之間無相對運動,成為一個整體。通過控制舵機拉桿的行程,使平尾正常工作。

1.3 平尾使用過程中發(fā)現(xiàn)的問題

在某型飛機檢查維護過程中,陸續(xù)發(fā)現(xiàn)幾次平尾搭接線斷裂現(xiàn)象,限位塊零件變形磨損,同時發(fā)現(xiàn)螺母、錐形襯套的現(xiàn)處位置與安裝時的初始位置不一致;某架飛機上螺母出現(xiàn)松動;某些架次平尾間隙檢查發(fā)現(xiàn)平尾間隙超差。

1.4 問題分析

通過對平尾轉(zhuǎn)軸結(jié)構(gòu)和安裝原理的分析可知,錐形襯套能否鎖緊平尾轉(zhuǎn)軸和大軸承,是實現(xiàn)平尾正常工作的關(guān)鍵。根據(jù)1.3發(fā)現(xiàn)的問題,分析出以下可能的原因:

1.4.1 錐形襯套未鎖緊

錐形襯套未鎖緊平尾轉(zhuǎn)軸和大軸承,徑向間隙未消除,導(dǎo)致其錐面與大軸承內(nèi)圈之間出現(xiàn)滑動摩擦,使錐形襯套、螺母與轉(zhuǎn)軸之間產(chǎn)生相對轉(zhuǎn)動。當(dāng)轉(zhuǎn)至正下方,搭接線長度不夠,導(dǎo)致搭接線斷裂,限位塊變形磨損。

1.4.2 平尾安裝不到位

平尾安裝不到位,大軸承與擋圈之間存在軸向間隙。安裝過程中螺母將錐形襯套推入大軸承內(nèi)圈,由于間隙的存在軸承內(nèi)圈向外走直至其端面與擋圈貼合;此時大軸承球面產(chǎn)生偏心,不能正常轉(zhuǎn)動(即軸承內(nèi)圈卡死),內(nèi)外圈的滑動摩擦力增大,產(chǎn)生三種可能的后果:

1)當(dāng)軸承球面滑動摩擦力大于錐形襯套與軸承內(nèi)圈之間的靜摩擦力時,錐形襯套由靜摩擦變?yōu)橄鄬S承內(nèi)圈的滑動摩擦,產(chǎn)生相對軸承的運動;

2)當(dāng)軸承球面滑動摩擦力大于錐形襯套與轉(zhuǎn)軸之間的靜摩擦力時,錐形襯套抱緊軸承,而襯套與轉(zhuǎn)軸之間由靜摩擦變?yōu)榛瑒幽Σ粒a(chǎn)生相對轉(zhuǎn)軸的運動;

3)當(dāng)軸承球面滑動摩擦力大于錐形襯套與軸承內(nèi)圈之間、錐形襯套與轉(zhuǎn)軸之間的靜摩擦力時,錐形襯套、轉(zhuǎn)軸、軸承之間由靜摩擦變?yōu)榛瑒幽Σ粒弋a(chǎn)生相對運動。

當(dāng)螺母轉(zhuǎn)至轉(zhuǎn)軸正下方,搭接線長度不夠,導(dǎo)致搭接線斷裂,限位塊變形磨損。

1.4.3 限位塊剛度不夠

當(dāng)出現(xiàn)上述非正常工作現(xiàn)象時,錐形襯套承受的摩擦力傳遞給限位塊,限位塊承受較大的彎扭矩,在原設(shè)計剩余強度不足的情況下,產(chǎn)生塑性變形。

某系列飛機平尾出現(xiàn)的故障現(xiàn)象主要是搭接線斷裂和間隙超差。要實現(xiàn)平尾正常轉(zhuǎn)動,必須保證平尾轉(zhuǎn)軸安裝到位,控制軸向間隙,并同時消除錐形襯套與轉(zhuǎn)軸和大軸承之間的徑向間隙,保證螺母、錐形襯套和平尾轉(zhuǎn)軸之間無相對運動。

2 錐形襯套與平尾轉(zhuǎn)軸、大軸承之間的間隙產(chǎn)生原因和分析

錐形襯套與大軸承、轉(zhuǎn)軸之間的間隙分為徑向間隙和軸向間隙。

平尾安裝時,理論上要求錐形襯套鎖緊轉(zhuǎn)軸,錐形襯套與大軸承內(nèi)圈之間完全消除間隙,即徑向間隙為零,但實際上零件在制造、裝配過程中存在偏差。

軸向間隙即錐形襯套到大軸承端面之間的距離,該間隙是客觀存在的,須控制在合理范圍內(nèi)。

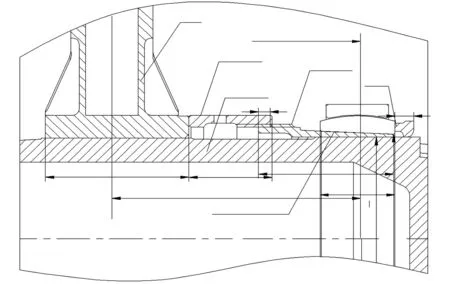

某飛機平尾轉(zhuǎn)軸局部結(jié)構(gòu)尺寸如圖2,以下將詳細(xì)分析影響錐形襯套徑向和軸向間隙的因素。

圖2 平尾轉(zhuǎn)軸局部尺寸

2.1 影響徑向間隙的因素

2.1.1 錐形襯套的錐度

錐形襯套的錐度理論值為(1:12K7),零件存在制造公差,理論上允許存在,錐度公差須嚴(yán)格控制,確保錐面充分貼合。

2.1.2 大軸承內(nèi)圈的錐度

大軸承內(nèi)圈的錐度理論值為(1:12),零件存在制造公差,理論上允許存在,錐度公差須嚴(yán)格控制,確保錐面充分貼合。

2.1.3 錐形襯套內(nèi)、外圈的光潔度

光潔度影響其與軸承內(nèi)圈、轉(zhuǎn)軸的貼合,光潔度太差將導(dǎo)致貼合面產(chǎn)生間隙。

2.1.4 平尾轉(zhuǎn)軸的光潔度

光潔度影響平尾轉(zhuǎn)軸與錐形襯套的貼合,光潔度太差將導(dǎo)致貼合面產(chǎn)生間隙。

2.1.5 錐形襯套的厚度

若厚度不均或者出現(xiàn)超差,也會導(dǎo)致錐形襯套與大軸承內(nèi)圈、平尾轉(zhuǎn)軸之間產(chǎn)生間隙。

2.1.6 錐形襯套內(nèi)徑與平尾轉(zhuǎn)軸的公差配合

兩者為間隙配合φ105 H8/f7,間隙值大小影響錐形襯套的變形。

2.1.7 錐形襯套外徑與大軸承內(nèi)圈的公差配合

2.1.8 裝配不合理產(chǎn)生的間隙

若平尾未安裝到位,大軸承與擋圈存在間隙時,安裝錐形襯套時大軸承產(chǎn)生偏心,軸承球面不能正常轉(zhuǎn)動,此時大軸承卡死,錐形襯套和擰緊螺母產(chǎn)生相對轉(zhuǎn)動。

2.2 影響軸向間隙的因素

2.2.1 搖臂和大軸承端面之間的距離

錐形襯套一端頂住搖臂,另一端頂住大軸承內(nèi)圈,該距離理論值為119±0.1。

2.2.2 零件制造公差累積

1)搖臂:長度為69,目前為自由公差,即69±0.37

2)螺母:長度為40,目前為自由公差,即40±0.31

3) 擋圈:長度為9±0.1

4)錐形襯套:長度尺寸65,目前為自由公差,即65±0.37

上述搖臂、螺母和擋圈三個零件的制造公差累計產(chǎn)生的誤差為±0.78mm,搖臂和襯套之間的距離公差±0.1mm,因此錐形襯套軸向活動距離為76±0.88mm,錐形襯套的理論尺寸為65±0.37,則錐形襯套與螺母之間螺紋的咬合區(qū)域?qū)挾葹?.6±1.25 mm,即4.35~6.85mm之間,螺距P=1.5,則錐形襯套與螺母之間螺紋的咬合圈數(shù)在2.9~4.57圈之間。

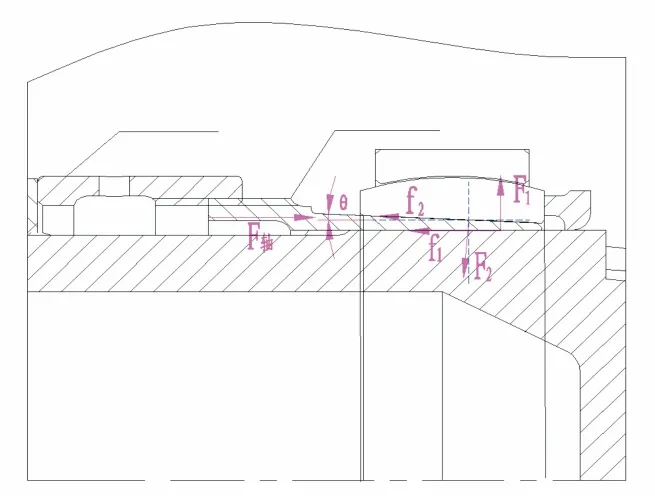

2.2.3 大軸承端的擰緊力矩

擰緊力矩通過螺母上的內(nèi)螺紋,以軸向力傳遞到錐形襯套上,推動錐形襯套擠進大軸承內(nèi)圈。安裝到位后,錐形襯套所受的軸向力、外錐面與軸承內(nèi)圈的壓力和靜摩擦力、襯套內(nèi)圈與轉(zhuǎn)軸的壓力和靜摩擦力達到平衡狀態(tài)。其受力情況如圖3所示。因此擰緊力矩的大小決定了錐形襯套的軸向位移。以下將從理論上分析和計算擰緊力矩的大小。

圖3 錐形襯套受力分析

1)符號定義

F軸為錐形襯套所受軸向力;

F1為轉(zhuǎn)軸對錐形襯套的壓力;

f1為因F1產(chǎn)生的靜摩擦力 f1=μF1;

F2為大軸承內(nèi)圈對錐形襯套的壓力;

f2為因F2產(chǎn)生的靜摩擦力 f2=μF2;

μ為靜摩擦系數(shù)(無潤滑鋼對鋼情況下μ=0.45);

θ為錐度1:12 (對應(yīng)的角度 sinθ=0.083 cosθ=0.997);

δ為錐形襯套受擠壓產(chǎn)生的變形量;

S為錐形襯套外錐面面積(S=0.012m2)。

2)受力分析

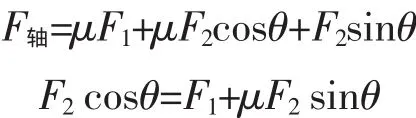

根據(jù)受力平衡原理,錐形襯套安裝到位后,其所受的軸向力,大軸承內(nèi)圈的壓力、平尾轉(zhuǎn)軸的壓力和靜摩擦力之間達到平衡狀態(tài):

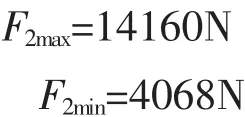

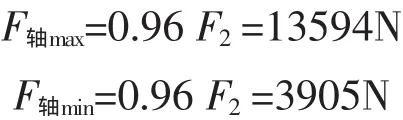

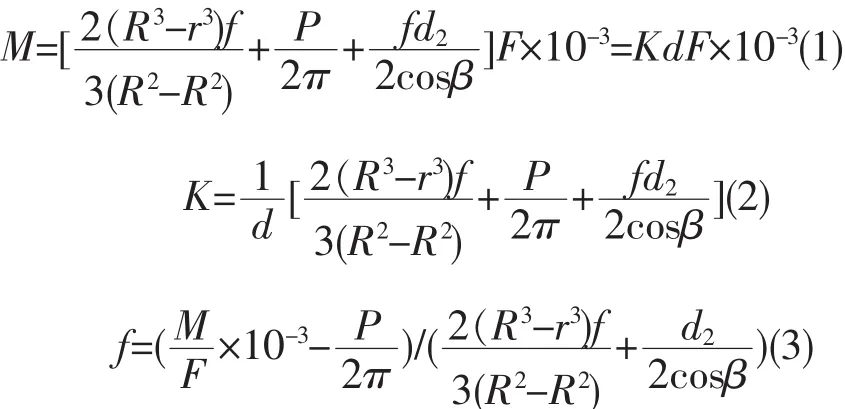

求解可得:F軸=(2μcosθ+sinθ-μ2sinθ)F2≈0.96 F2

3)錐形襯套的變形量

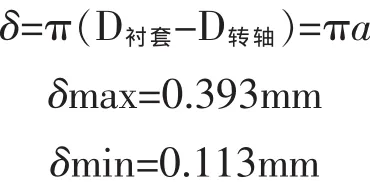

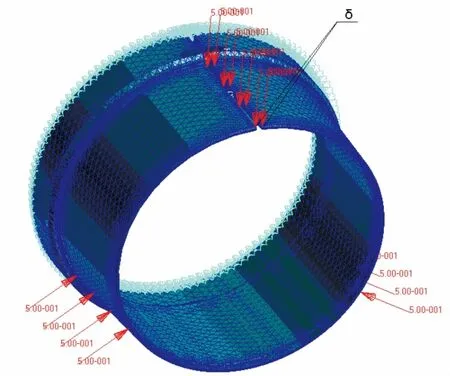

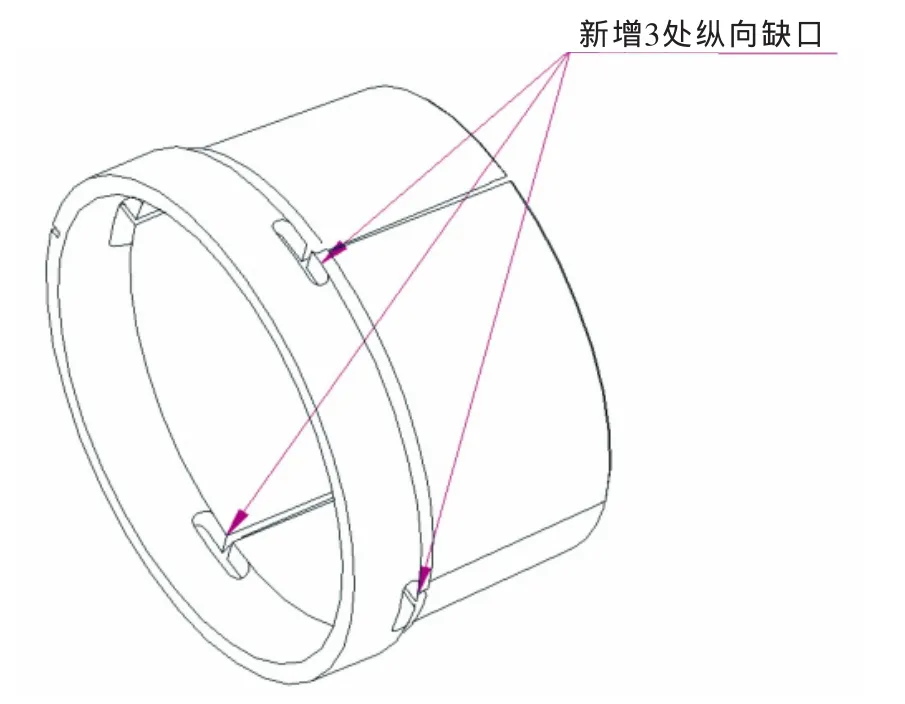

錐形襯套鎖緊轉(zhuǎn)軸和大軸承時,其錐面受軸承內(nèi)圈擠壓而變形,變形量δ(縱向切口對應(yīng)兩點之間的相對位移,見圖4)與其外錐面所受壓力成正比,錐形襯套內(nèi)徑與轉(zhuǎn)軸外徑為間隙配合φ102H8/f7,即徑向間隙值a在0.036~0.125之間。

圖4 有限元加壓模型

4)有限元分析

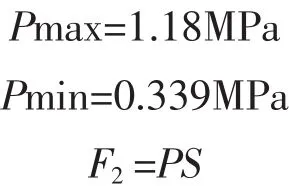

根據(jù)有限元分析模型,假定錐形襯套受擠壓時四周壓力均勻,即P為定值,可計算出錐形襯套變形達到δmax和δmin時:

計算得:

5)錐形襯套軸向力計算

根據(jù)2)可知,錐形襯套所受軸向力與錐面所受壓力成正比:

6)擰緊力矩與軸向力的關(guān)系

用定力扳手?jǐn)Q緊螺母時,安裝力矩M與軸向力F軸的關(guān)系參考HB/Z 251-1993螺栓連接擰緊力矩與軸向力的關(guān)系:

式中:d為螺紋公稱直徑;

K為螺栓擰緊力矩系數(shù);

f為擰緊螺母的當(dāng)量摩擦系數(shù)。

根據(jù)航標(biāo),f=0.117

代入公式(2),K=0.128

代入公式(1),M max=250N·m M min=71.7 N·m

7)結(jié)果分析

根據(jù)上述計算結(jié)果,在錐形襯套內(nèi)徑公差范圍內(nèi),用71.7~250N·m的力矩就可以使錐形襯套鎖緊轉(zhuǎn)軸,若進一步加大力矩,則不會使襯套進一步變形,有可能使大軸承內(nèi)圈沿軸向發(fā)生位移,即產(chǎn)生軸向游隙。

以上分析計算為理想狀況,即只在地面平衡狀態(tài)下,未考慮外載和自身重力因素,計算過程中包含一些假設(shè),與實際受力情況略有出入。

2.2.4 錐形襯套的變形

錐形襯套變形時,沿大軸承方向移動。以下將研究錐形襯套變形量與軸向間隙之間的關(guān)系。

1)錐形襯套的配合

錐形襯套內(nèi)徑與轉(zhuǎn)軸外徑為間隙配合φ102H8/f7,即間隙a為0.036~0.125之間;大軸承內(nèi)圈為φ,錐形襯套外徑φ,兩者為過盈配合,間隙b為負(fù)值(-0.05,-0.125)。

2)錐形襯套鎖緊轉(zhuǎn)軸、大軸承時的變形量

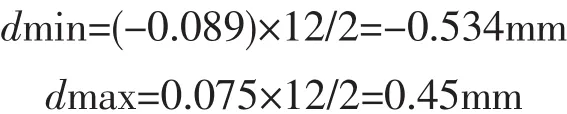

錐形襯套鎖緊轉(zhuǎn)軸、大軸承時,錐形襯套內(nèi)徑變形至與轉(zhuǎn)軸外徑尺寸相同,此后無法繼續(xù)變形,此時錐形襯套內(nèi)徑與轉(zhuǎn)軸外徑、錐形襯套外徑與大軸承內(nèi)圈之間的間隙完全消除。在此過程中,須變形的間隙c=a+b,即為(-0.089,0.075)。

錐形襯套外錐面錐度為1:12,因此襯套鎖緊轉(zhuǎn)軸、大軸承時,軸向移動量d(錐形襯套最終位置與大軸承內(nèi)圈端面之間的距離):

注:當(dāng)錐形襯套安裝到位時,其位置如圖5所示,定義此時軸向移動量為0,考慮到零件實際公差配合,當(dāng)錐形襯套端面凸出于大軸承內(nèi)圈端面時,定義為正值,反之為負(fù)值。

圖5 錐形襯套與大軸承位置

3)錐形襯套軸向間隙分析

根據(jù)圖5,大軸承內(nèi)圈存在0.6×0.6的倒斜角,其端面頂住擋圈,因此錐形襯套端面理論最大凸出量為0.6mm。根據(jù)上述計算結(jié)果,在零件公差范圍內(nèi),錐形襯套安裝到位后,其端面可能凸出大軸承內(nèi)圈端面,也可能在大軸承內(nèi)圈以內(nèi),間隙值在-0.534~0.45mm之間,即凸出量為0.45mm(小于0.6mm),處在理論范圍內(nèi)。因此目前錐形襯套與大軸承、轉(zhuǎn)軸之間的公差配合是合理的。

根據(jù)前面零件制造公差累積的分析和計算,錐形襯套與螺母之間螺紋的咬合區(qū)域?qū)挾葹?.6±1.25 mm,結(jié)合錐形襯套與轉(zhuǎn)軸、大軸承內(nèi)圈的配合公差后,螺紋咬合區(qū)域?qū)挾葹椋磳挾葹?.95~7.384mm,螺紋圈數(shù)在2.63~4.92之間。考慮到咬合區(qū)域的螺紋連接強度,應(yīng)增加螺紋圈數(shù),因此,須控制相關(guān)零件的尺寸公差。

2.3 錐形襯套間隙對飛機的影響

根據(jù)2.1、2.2的分析,間隙的存在直接影響到平尾轉(zhuǎn)軸的正常工作,從而影響飛行安全。因此須采取措施,減小錐形襯套的軸向和徑向間隙,保證螺母、錐形襯套和平尾轉(zhuǎn)軸之間無相對運動。

2.4 改進建議

根據(jù)上述2.1和2.2的分析和研究,結(jié)合影響平尾安裝間隙的多方面因素,提出下列意見,控制相關(guān)零件的結(jié)構(gòu)尺寸:

1)控制錐形襯套的錐度(1:12K7)和大軸承內(nèi)圈的錐度(1:12)。

2)保證錐形襯套內(nèi)、外圈及平尾轉(zhuǎn)軸φ102f7區(qū)域的光潔度(Ra0.8)。

3)控制錐形襯套的壁厚差。

4)搖臂、螺母和擋圈的軸向尺寸公差應(yīng)走上差(目前為自由公差),增加螺紋咬合圈數(shù)。

5)安裝平尾時大軸承端用專用定力扳手,控制擰緊力矩。

6)保證錐形襯套與大軸承內(nèi)圈、轉(zhuǎn)軸的公差配合,使錐形襯套軸向位移在理論范圍內(nèi)。

3 現(xiàn)有平尾排故措施分析

針對某型飛機平尾使用和維護過程中發(fā)現(xiàn)的問題,已對該系列飛機做了全面檢查,并進行排故和改進。

3.1 現(xiàn)有更改措施

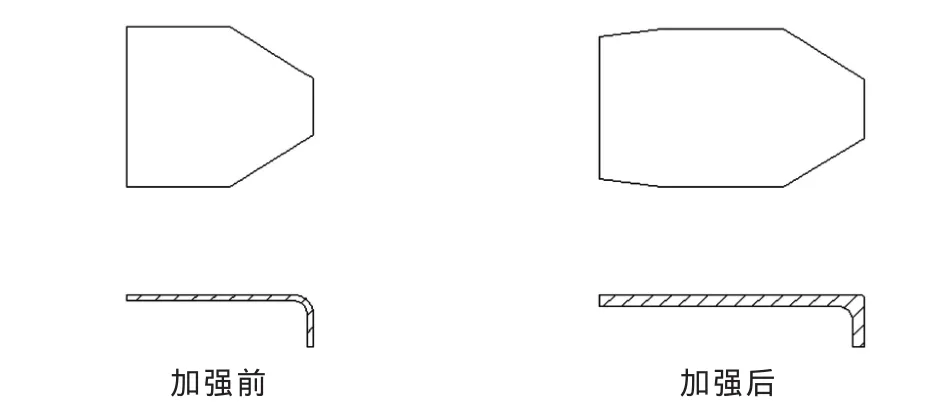

3.1.1 加強限位塊零件

將限位塊零件由鈑金件改為機加件,零件厚度由1mm改為3mm;如圖6所示。

圖6 限位塊零件加強示意

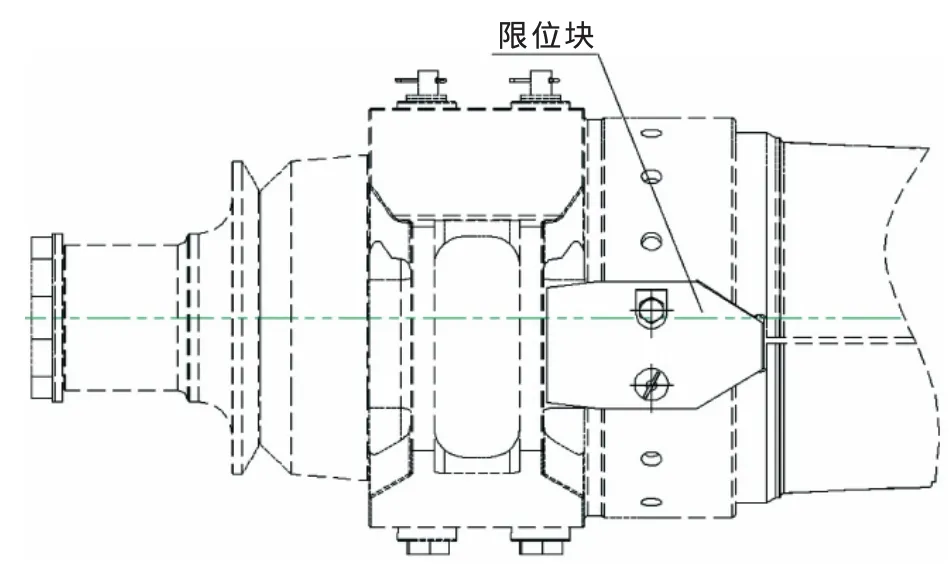

限定其安裝位置,全部在正上方位置,一端卡在錐形襯套缺口內(nèi),一端卡在搖臂槽內(nèi),并通過螺釘固定在螺母上,如圖7所示。

3.1.2 改進錐形襯套

提高錐形襯套鎖緊平尾轉(zhuǎn)軸、大軸承的可靠性,增加三處縱向切口,已將該系列飛機全部更換新錐形襯套,如下圖8所示。

更換新錐形襯套后,重新安裝平尾時比原先容易(安裝力矩變小),平尾操縱間隙檢查中發(fā)現(xiàn)間隙值比原先更小。說明增加切口數(shù)量后更容易鎖緊平尾轉(zhuǎn)軸、大軸承。

圖7 限位塊零件安裝

圖8 新錐形襯套

3.1.3 標(biāo)記紅線和定期檢查

平尾安裝完成后,在錐形襯套、螺母與搖臂表面之間畫一條長紅線,以便今后檢查三者之間是否存在相對偏轉(zhuǎn)現(xiàn)象;同時在限位塊的兩顆螺釘頭上畫兩條短紅線,以便今后檢查螺釘是否松動。在飛機使用過程中,定期對平尾進行檢查和維護。

4 設(shè)計改進措施

根據(jù)前面對平尾安裝、使用過程中的問題、排故措施以及安裝間隙的分析,可以看出,公差控制不合理,零件制造加工不到位,平尾安裝不規(guī)范是產(chǎn)生安裝間隙的重要原因。因此提出以下改進措施,減小安裝間隙。

4.1 提高錐形襯套的加工要求

錐形襯套是影響平尾間隙的關(guān)鍵零件,在參考同類飛機全動平尾的結(jié)構(gòu)原理和間隙控制方法后,將該零件由一般件改為關(guān)鍵件,確保達到設(shè)計要求。

4.2 控制零件的制造公差

控制搖臂、螺母和擋圈零件的制造公差,由自由公差改為單邊公差。

4.3 明確平尾安裝步驟

此前平尾安裝缺乏統(tǒng)一的安裝步驟和方法,因人而異,安裝不規(guī)范也是導(dǎo)致平尾使用過程中產(chǎn)生間隙問題的一個重要原因。因此在現(xiàn)有安裝方法的基礎(chǔ)上,結(jié)合平尾實際安裝過程中的問題和經(jīng)驗教訓(xùn),總結(jié)出合理可行、科學(xué)可靠的安裝方法,以利于平尾安裝的規(guī)范化、標(biāo)準(zhǔn)化。

5 結(jié)語

某型飛機平尾的安裝和拆卸,安裝間隙的排除一直是個難題,在使用和維護過程中也出現(xiàn)了很多問題。根據(jù)平尾安裝結(jié)構(gòu)形式、軸承結(jié)構(gòu)特點和以前多次排故的經(jīng)驗教訓(xùn),分析了某型飛機平尾安裝和使用過程中間隙問題產(chǎn)生的原因,探討了影響錐形襯套與平尾轉(zhuǎn)軸、大軸承內(nèi)圈之間的間隙的各方面因素,并從理論上對平尾轉(zhuǎn)軸的受力和安裝間隙之間的關(guān)系進行了研究和計算,找出現(xiàn)有飛機存在的問題,并進行排故和處理,為對后續(xù)飛機提出設(shè)計改進措施。

[1]飛機設(shè)計手冊.北京:航空工業(yè)出版社,2000.

[2]洪都航空工業(yè)集團標(biāo)準(zhǔn)化處.飛機導(dǎo)彈基礎(chǔ)標(biāo)準(zhǔn)手冊.2006.

[3]某型飛機平尾裝配圖.2010.

[4]某型飛機平尾管梁安裝軸承軸向間隙分析.2007.