基于Matlab的鐵塔組立鋼絲繩使用分析

李 軍 謝明武 李 明

(武警水電第六支隊,福建 廈門361009)

0 引言

隨著我國工業的飛速發展,社會對電能的需求越來越大,而我國電力資源的分布極不均衡,因而需要建設大量的輸電線路。鐵塔組立施工是輸電線路建設中的一項重要工作,耗資、耗工時通常占總工程的20%~30%。在鐵塔施工過程中,需要用到大量的鋼絲繩,而鋼絲繩的合理使用對施工安全起著決定性的影響。為了保證組塔施工安全,延長鋼絲繩使用壽命,提高經濟效益,施工組織前必須根據組塔的方式對鋼絲繩進行受力計算、校核,通過計算選擇合適的施工參數。

1 鐵塔組立系統

本文以外拉線內懸浮抱桿分解組塔系統為例進行受力分析,如圖1所示。系統以抱桿頂部為支點,牽引裝置通過鋼絲繩、滑輪組件將地面組裝好的鐵塔片、段提升到安裝位置,在提升的過程中通過控繩來控制被吊塔材與已立鐵塔的間距,抱桿則由均勻分布在空間的4根外拉線與4根承托繩來固定。

圖1 外拉線內懸浮抱桿分解組塔

2 鋼絲繩的使用分析

2.1 各鋼絲繩受力計算

組塔系統各鋼絲繩受力情況如圖2所示,首先以被吊塔材為研究對象,建立平衡方程:

式中,T為磨繩對被吊件的合力;G為被吊塔材重量;F為控制繩合力。

由式(1)、式(2)解得:

吊點繩受力:

圖2 鐵塔組立受力圖

磨繩受力:

式中,n為滑車組工作繩數;η為滑車效率。單根控制繩受力:

受力側承托繩合力:

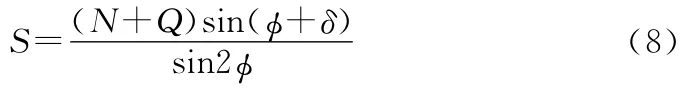

式中,N為抱桿軸向壓力;Q為抱桿自重; 為承托繩與抱桿夾角;δ為抱桿傾角。

2.2 使用分析

本文利用Matlab軟件對影響各鋼絲繩受力的因素進行定量分析,使用的參數如表1所示,各變化曲線如圖3~圖6所示。

表1 鐵塔組立相關參數表

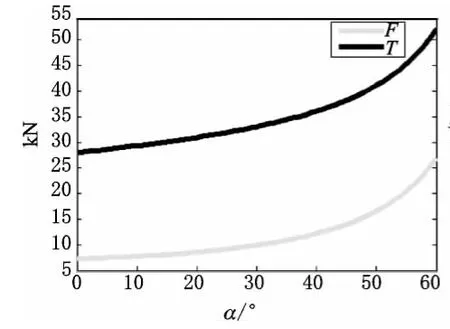

圖3為磨繩合力、控制繩合力隨磨繩傾斜角α變化的圖形,從中可以看出,2個合力都隨α角的增大而增大,當α角超過45°后,合力急劇增大,當達到60°時,磨繩合力將增大1倍,控制繩的受力也接近被吊塔材重量。這必將極大地增加系統的額外功,加大鋼絲繩的安全風險。這就要求在施工的過程中盡量減小α角,當場地或繩索長度有限時也應當控制在45°以內。由式(3)、式(4)很容易看出這2個合力還隨被吊塔材重量的增加而增大。因此,在鋼絲繩的選型和校核中主要考慮被吊塔材重量最大以及α角最大2種情況。

圖3 磨繩、控制繩受力變化曲線

圖4 吊點繩受力變化曲線

圖5 磨繩受力變化曲線

圖6 承托繩合力變化曲線

式(5)、式(7)是一個類型,已知合力與夾角計算單根繩的受力。以式(5)為例來分析夾角對繩的影響,變化情況如圖4所示。從圖中可知吊點繩受力隨著γ角的增大而增大,特別是當γ角為110°以后,受力也將加速上升。因此在滿足被吊塔材平衡的條件下,吊點繩夾角越小越好,最大角度不宜超過110°。

由圖5可知,隨著工作繩數的增加,磨繩受力逐漸減小,但當工作繩數量超過4根時,磨繩受力下降速度已經很緩慢。相反,過多的繩子將會增加起吊系統的復雜程度和安全風險。所以,在施工的過程中并不是工作繩越多越好,工作繩總數不宜超過4根。切不可通過增加更多的動滑車數量來提高起吊塔材的總量。

承托繩在起吊系統中不僅需要承受抱桿軸向壓力和抱桿自重,而且還要保證抱桿的平衡,承托繩與抱桿之間保持合適的角度至關重要。承托繩合力與夾角 之間的關系如圖6所示,過大的 角將會增大合力,特別是當角度超過60°后,合力將加速上升。所以在實際施工過程中,承托繩與抱桿夾角不宜超過60°。

3 結論

為減少鋼絲繩所承受的載荷,提高施工安全性,起吊系統的相關參數應該控制在以下范圍:(1)磨繩傾斜角不宜超過45°;(2)2控制繩、2吊點繩等分力之間夾角不宜超過110°;(3)起吊的工作繩數不宜超過4根;(4)承托繩與抱桿夾角不宜超過60°。鐵塔組立施工過程中發生的安全事故,往往都是因為鋼絲繩使用不當造成的。合理確定各參數能減少鋼絲繩所承受的載荷,對延長鋼絲繩的使用壽命和保障施工安全具有重要意義。因此,在施工方案的編制過程中要根據現場施工環境和各種施工機具合理確定各參數。

[1]王宏武.鋼絲繩承載受力特性分析及計算[J].甘肅科技,2007(9)

[2]沈志.內懸浮抱桿分解組立鐵塔施工受力分析[A].2011年云南電力技術論壇文集[C],2011

[3]國家電網公司.輸變電工程施工工藝示范手冊[M].北京:中國電力出版社,2011

[4]DL5009.1—2002 電力建設安全工作規程 第1部分:火力發電廠[S],2002