鍛造模具潤滑劑

文/Daniel North·福斯潤滑油(中國)有限公司

鍛造模具潤滑劑

文/Daniel North·福斯潤滑油(中國)有限公司

鍛造模具潤滑劑在金屬成形工藝過程中已被使用了幾百年,鍛造是人類所熟知的最古老的工藝之一,人們最早使用動物油脂、鋸屑或天然未經提煉的油品作為模具潤滑劑。鍛造是一種利用鍛壓機械對金屬坯料施加壓力,使其產生塑性變形以獲得具有一定機械性能、一定形狀和尺寸鍛件的加工方法。冷鍛是在室溫或接近室溫條件下的金屬成形過程。溫鍛是介于室溫與熱鍛溫度之間的金屬成形過程。熱鍛是在將坯料加熱到高溫時,使其更容易變形的金屬成形過程。

影響鍛造生產成本的因素主要包括:⑴不合格率;⑵模具使用壽命;⑶日常清理維護;⑷最優化的產品重量(原材料的使用率);⑸人工操作成本。許多期望高產能和良好模具壽命的公司,在評估所有成本因素的時候自然也會考慮到高品質脫模劑的成本,但是經調查鍛造潤滑劑的成本僅占其中很小的一部分。在整個鍛造工藝過程中,鍛造潤滑劑的成本所占生產總成本的比例少于2%,但是卻對整體生產起到了決定性作用。近年來,由于終端使用者對鍛件的公差尺寸及復雜化的需求不斷增加,這便需要鍛造企業持續的改進鍛造產品的制造工藝。鍛造企業工藝的升級改變意味著潤滑劑供應商也需要開發用途廣泛的鍛造潤滑劑來滿足現代化的需求。應該指出的是,如今的鍛造企業對鍛造生產技術有著很好的理解,同時也會對鍛造潤滑劑提出針對性的需求。他們可以通過與鍛造潤滑劑供應商的緊密合作,針對其特殊的模鍛制造工藝選擇最優化的潤滑劑方案。

影響潤滑效率的因素

影響潤滑效率的因素主要有模具溫度、模具和工作間溫度、工件溫度、工件材料、接觸時間、工作速度、變形等級、潤滑劑類型和潤滑膜厚度。

鍛造模具潤滑劑的種類

水基石墨潤滑劑

目前在全球范圍內應用較為廣泛的鍛造潤滑劑是水基石墨產品。水基石墨潤滑劑是由粘合劑、潤濕劑、粘附劑、摩擦調整劑和表面活性劑組成的。但并非所有石墨的作用都是相同的,可用于鍛造潤滑劑的石墨有天然石墨、非晶質石墨和合成石墨三類。能很好的改善金屬流動性的石墨類型為天然石墨和合成石墨,這是由于這類石墨均為板狀結構。非晶質石墨雖是天然形成的石墨,但是缺少天然石墨和合成石墨所具有的板狀結構,而且常伴隨有較多的灰狀雜質,迫于鍛造企業較高的成本壓力,非晶質石墨常被用于加工成低成本的潤滑劑。現如今,鍛造企業對鍛造工藝的綜合成本有著正確的評估方法,非晶體石墨便不具有優勢。合成石墨是通過效仿天然石墨的片狀結構形態和性能經人工制造而成的石墨。該石墨的兩個最顯著的特點是純度高和顆粒細。

另一種上文沒有提及的石墨類型為膠狀體石墨。該石墨能更高效粘附在較平滑模具的表面,操作溫度高達350℃以上。膠狀體石墨廣泛使用于有自動循環系統的鍛造車間。多年來,為了減小石墨顆粒,研磨設備也在不斷的發展,這使得膠體狀石墨的加工過程越來越經濟,同時也為眾多鍛造企業提供了更多有吸引力的選擇。

水基合成潤滑劑

不含石墨合成型的潤滑劑常被推薦于對操作現場環境要求較高的鍛造企業。同樣,鍛造企業如果需要改進現場員工的工作積極性,提供更為安全的工作環境,該類產品也常被推薦。然而,使用非石墨產品來替代石墨產品也是具有挑戰的,在轉換過程中需要現場工程師重新調整潤滑循環時間、噴灑次數及模具潤滑劑的具體應用等,以確保合成型產品的正常工作。

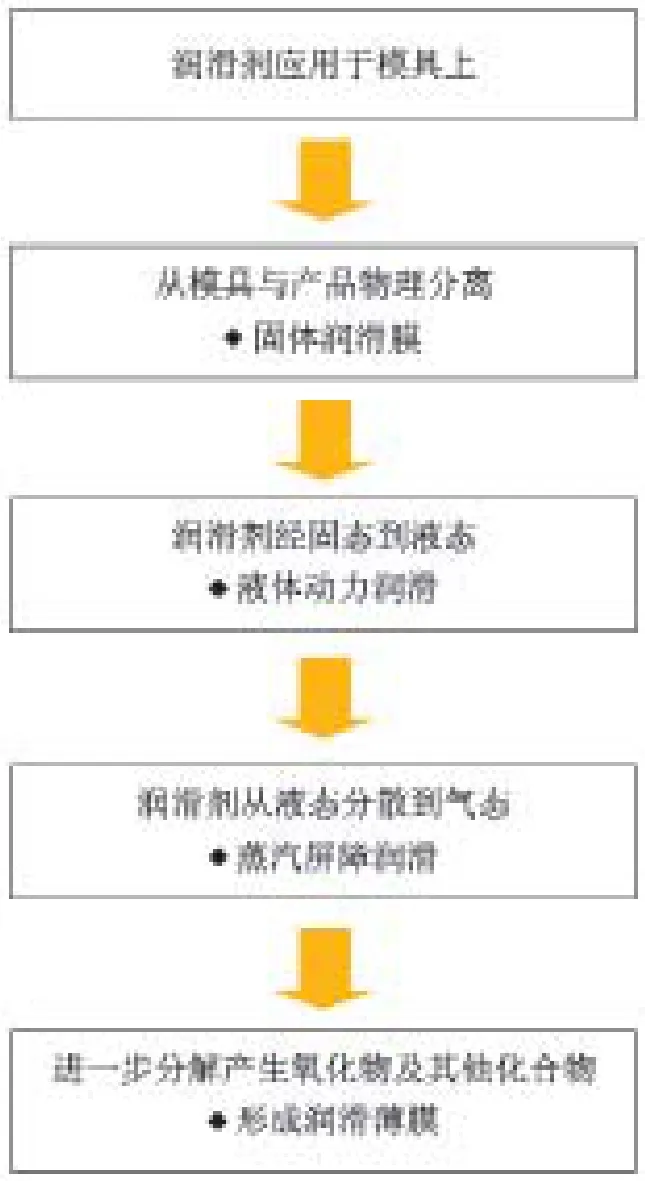

不同于依靠固體物顆粒進行潤滑的石墨產品,合成潤滑劑借助更為復雜的潤滑原理,以保證模具持續有效的工作。要利用好這些材料,鍛造企業需要經常性投入精力來改進工藝流程。有時生產過程中會出現或大或小甚至更為復雜的情況,需要鍛造企業不斷的改進潤滑劑的噴灑系統,調整產品稀釋比例及噴灑壓力、模具的加熱或冷卻、調整噴灑時間等。水基合成潤滑劑的潤滑原理如圖1所示。

油基石墨潤滑劑

盡管目前市場上水基石墨與水基合成型鍛造潤滑產品在不斷的發展,油基潤滑產品在某些特定領域也有一定的使用需求,比如復雜的鋼質發動機氣門、航空有色金屬及汽車輪轂等鍛件。眾所周知,由于模具結構和工藝的要求,許多企業依然需要使用油基鍛造潤滑劑。事實上,一些企業還在使用多年前的低技術含量的油基產品進行產品制造。

隨著油基產品的不斷發展,現在已經有了很多技術改進。但一些鍛造公司多年來習慣性的使用老的產品,從而錯過了很多新研發出的產品帶來的優勢。近些年來,新型油基鍛造潤滑技術大量使用了過去不曾使用到的添加劑。現如今對先進材料添加抗磨損添加劑、摩擦修復劑、研磨石墨以及含有高分子聚合物的添加劑等,大大提升了油基鍛造潤滑產品的性能。

隨著新配方的油基鍛造潤滑劑的發展,許多航空及重工行業的鍛造企業確實需要一種可以減少鍛壓次數的油基潤滑劑產品。通過使用新型油基潤滑產品可以更好地改善金屬的流動性。石油產品提純技術的進步與發展,油基產品起火及油煙的問題也得到了顯著改善。

如今最新技術的油基產品含有新開發的添加劑以及優質研磨的石墨,使得鍛造企業可以在工藝過程中使用更少的潤滑劑達到相同的效果,這也意味著一旦減少潤滑劑的使用,鍛造現場的環境與安全問題也會有大幅改善。鍛造模具潤滑劑概覽,如圖2所示。

圖1 水基合成潤滑劑的潤滑原理

圖2 鍛造模具潤滑劑概覽

正確操作使用鍛造模具潤滑劑

鍛造企業在生產預定工件時,應用正確的稀釋比例和PH值,對保證生產和成本控制尤為重要。無論是人工還是自動,噴灑裝置必須合理操作使用,同時做好日常維護工作才能保證鍛造潤滑劑的性能達到最佳狀態。

鍛造模具潤滑劑的生產廠商一直在探尋降低鍛造過程中石墨及合成產品的使用量的方法,在盡量不降低模具壽命的同時最大限度的提高潤滑劑的經濟性。目標是使鍛造企業在消耗最少潤滑劑的同時使模具壽命達到可接受的范圍。為了使客戶實現這些目標,需要執行以下操作:

⑴選擇正確的潤滑劑。

⑵實時檢查和監控潤滑劑的狀態。

⑶規范使用稀釋比例。

⑷保證產品的PH 值在合理范圍內。

⑸循環使用的產品保持干凈且無外來雜質。

如果以上的各項內容都在正確范圍內實施,模具潤滑劑的使用效果將被最大化。模具潤滑效果最大化,也能幫助到鍛造工藝的其他方面,例如:⑴使鍛壓設備效率最大化;⑵產能最大化的同時保證能耗的最小化;⑶不會因模具潤滑劑導致的模具磨損問題而耽誤工時;⑷不會因噴灑及設備操作的問題而耽誤工時;⑸鍛造生產過程中對環境的影響最小化;⑹可降低模具潤滑劑的成本;⑺可減少模具潤滑劑的使用量。

結束語

鍛造模具潤滑劑在鍛件生產中起著十分重要的作用,合理潤滑是解決潤滑問題的關鍵。對鍛造工藝而言需要綜合平衡模具壽命、鍛件質量、鍛件材料和復雜程度及毛坯變形量、潤滑劑使用成本、能源消耗量及材料消耗量和環境,選擇合適的鍛造模具潤滑劑,實現經濟效益和社會效益的最佳化。