側圍外板尾部修邊呈波浪狀的分析與改進

問題描述

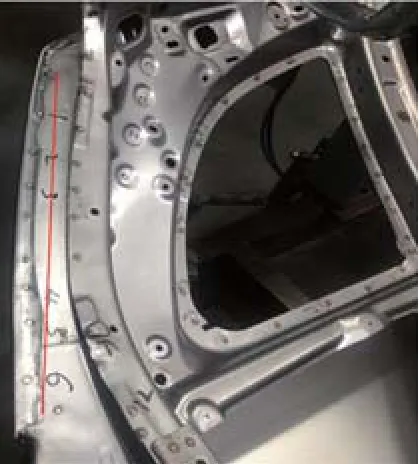

側圍外板尾部修邊呈波浪狀.如圖1紅線區域.觀感上不美觀.且涂裝刷膠不方便。

問題分析與改進思路

為了解決側圍外板尾部修邊呈波浪狀問題.進一步提升整車美觀度.提高涂裝刷膠的方便性.對此問題進行了調查分析。主要包括兩個方面:

⑴初始設計確認。通過產品、規劃部門確認.此狀態為初始設計狀態.考慮板料成形流動.避免起皺。

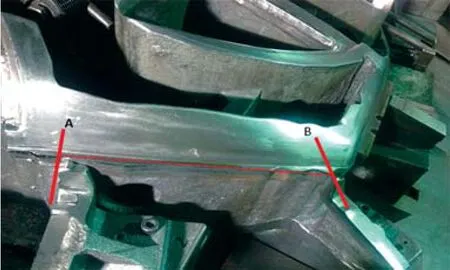

⑵模具結構確認。通過對模具進行確認.此結構位于OP20.如圖2所示.主要為A-B點.1塊修邊刀塊。可考慮將刀塊拆除.OP20不進行修邊作業.其余部位正常修邊.剩余A-B段作手工處理.手工處理過程中將A-B點取直線打磨.手工件驗證OP40和OP50工序.確認翻邊效果.看是否有明顯的起皺等缺陷。

改進對策制定與實施

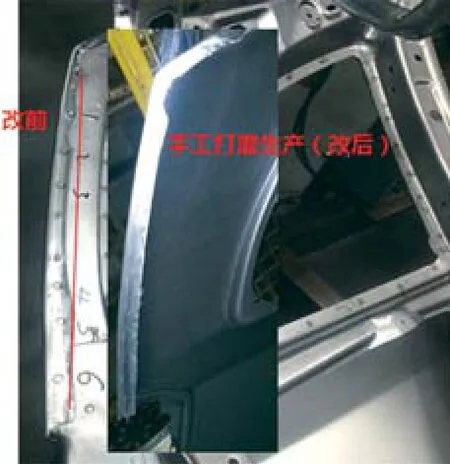

通過分析.并進行手工打磨后翻邊驗證.未發現明顯的起皺等缺陷.如圖3所示.決定進行設計優化并實施改進。

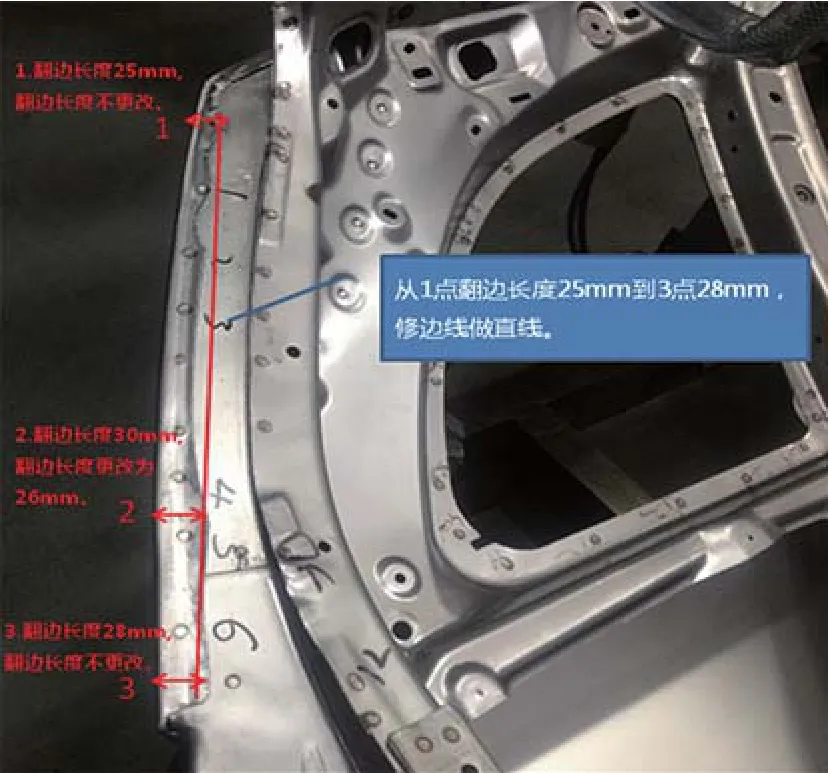

⑴初步確定改進量并進行手工樣件生產、效果確認。

通過分析初步決定按圖4所示數據進行手工打磨生產.即自1點起按照25mm到2點26mm再到3點28mm做直線。

⑵組織評審.確定最終修改量。

通過手工打磨工序件在模具上生產驗證、手工驗證件再焊裝匹配驗證.最終由車身技術研究院、生產部門車身技術科、質量科、沖焊車間共同確定將側圍外板尾部修邊線改直.改進料邊長度429mm.改進后翻邊寬度20mm(不包括R角).翻邊寬度公差±1mm。車身技術研究院按照確定的尺寸.發放產品數據和PBD變更通知單至生產部門車身技術科(設計部門簽字).提供給外委模具廠家進行加工。

⑶模(檢)具改進。

聯系外委模具廠家確定模具改進周期為6~7天.根據車型產量建儲后將模具拉出機加整改.檢具同步外出設變。改進費用約3~4萬元。

改進效果驗證

模具外出加工回廠后進行調試生產.并對制件尺寸進行測量.如圖5所示.整體狀況基本達到預期改進目標.局部區域尺寸稍偏大或者偏小.經過評審.建議送焊裝焊接驗證、涂裝刷膠驗證。驗證結果基本達到預計效果.觀感上較之前有明顯提升.且涂裝刷膠方便。驗證結論:改進成功.可批量生產.生產部門車身技術科根據庫存消耗情況下發切換通知單。沖壓車間負責將OP20模具修邊刀塊尺寸進一步優化.確保制件尺寸至預期標準(20±1)mm。

圖1 側圍外板尾部修邊呈波浪狀

圖2 側圍外板OP20模具結構(尾部修邊區域)

圖3 手工打磨生產驗證結果

圖4 初步改進方案(改進量)

圖5 模具外出加工回廠后調試生產狀態

結束語

通過對側圍外板尾部修邊呈波浪狀問題的分析和改進.使公司內部進一步提升了質量意識和追求。要生產合格的沖壓件.就要不斷挑戰長期的習慣性思維或現象.更要想方設法生產高品質的沖壓件。

側圍外板尾部修邊呈波浪狀的分析與改進

文/李峰,丁祖銀,吳建國,武進剛·奇瑞汽車股份有限公司