熱成形領域中不同類型的加熱爐技術及其應用

目前.汽車輕量化的發展要求既要給汽車乘客提供最高等級的安全性.同時又要實現車身減重.這給所有的汽車制造商帶來了挑戰。最佳的設備和具有吸引力的工藝解決方案.為實現更高級別的汽車安全性及結構輕量化提供了前提。汽車制造商中的領導者們已經開始嘗試使用熱沖壓或硬化汽車車身的技術來滿足這個要求。現在絕大多數商用車制造者都開始考慮采用熱成形零部件.而在整個熱成形工藝過程中.加熱毛坯零部件的加熱爐是非常重要的設備。

所有的熱成形零部件制造商都希望能夠以較低的生產成本.重復大量地生產高質量的零部件.從而保證產品優勢。熱成形加熱爐必須滿足這些要求.比如所需空間小、維護簡單快速、高靈活性、高利用率以及較短的工藝時間。目前在市場上有多種類型加熱爐適用于這個工藝步驟.所有這些類型加熱爐都有它們本身的優點和不足之處。本文重點介紹目前熱成形工藝中應用最普遍的一種類型加熱爐——輥底式加熱爐。

概念

單線直列式輥底爐

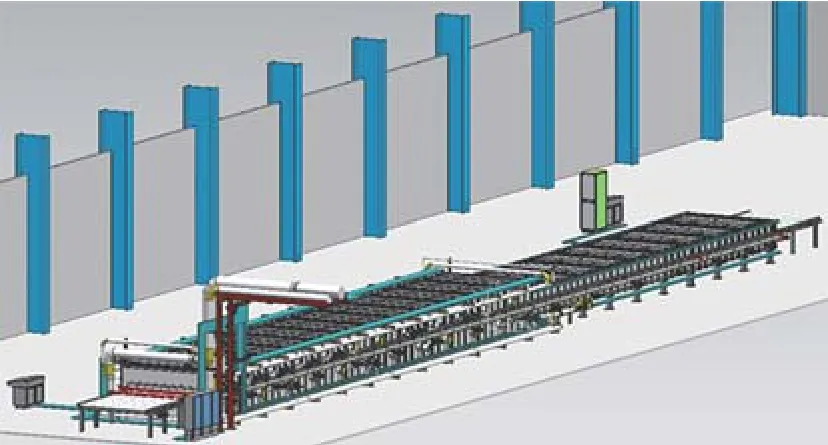

單線直列式輥底爐是最普通的輥底式加熱爐設計方式.如圖1所示。采用這種結構.壓機可以擺放在加熱爐適合的角度范圍內.或者與加熱爐擺在一條中線上。這樣設計的優點是.便于接近加熱爐.物流方向簡單;另外.還可以減短加熱爐與壓機的距離.讓加熱的毛坯件運輸時間降至最低。最重要的.相比其他類型的設計.單線直列式設計能把投資成本降至最低。

圖1 單線直列式輥底爐

相對式(并列式)輥底爐

相對式(并列式)輥底爐結合了便于接近設備、易于設備維護和具有備用解決方案兩大優點。加熱爐可并排排列(并列式)或者面對面排列(相對式).它們的下料輥架及壓機擺放在生產線的中間(圖2)。如果有一臺加熱爐或上下料輥架由于產生故障停機或設備維護.那么另外一臺加熱爐仍然可以繼續生產.只是降低了總產量而已。這種設計常用于對生產穩定性具有較高要求的客戶.比如在美國Clinton市的MAGNA Cosma就有一條相對式輥底爐的生產線。

圖2 相對式輥底爐

相比較于單線直列式輥底爐.相對式(并列式)輥底爐由于有兩套上下料輥架.所以需要略微多一點的廠房空間。

雙層式輥底爐

雙層式輥底爐結合了帶有備用解決方案.同時只有較小空間需求的兩大優點。這種設計方式是一臺加熱爐疊加在另一臺加熱爐之上.在較緊湊的空間內完成高產量。

這種設計方式的不足之處在于.由于設計比較緊湊.操作人員接近加熱爐進行設備維護較困難。

圖3 雙層式輥底爐

多層箱式加熱爐

多層箱式加熱爐應用于對廠房空間有嚴格限制的場所。在這種設備中.毛坯件在一個多層的箱式空間內加熱。該設計方案結構十分緊湊.它能關閉單獨的箱式空間以適應靈活生產的需求。不足之處為不同的箱式加熱區與壓機的工作臺距離不同.這就意味著毛坯件從加熱爐運輸到壓機工作臺.會冷卻到不同的溫度.這會導致成品件的機械性能在一個較大的范圍內波動。這個問題可以通過在加熱爐內添加一個保溫箱來解決.以確保每一塊毛坯件都以相同的溫度到達壓機工作臺。

但是這套設備的主要不足之處是無法使用保護氣氛。由于該爐型設計帶有很多爐門且爐門開關很頻繁.較多量的空氣會混入加熱爐爐腔內.這將會導致之前所述的缺陷.比如嚴重的表面鱗片、脫碳和晶間氧化。

加熱系統

輥底式加熱爐可通過電或天然氣加熱.這取決于客戶所在地的條件和能源價格因素。天然氣式加熱是通過輻射管來完成.采用輻射管的原因是可以保證爐內氣氛的低露點.以防止毛坯件吸收氫元素.否則將會導致成品的氫致裂紋.產生早期缺陷。

燃氣式輻射管由換熱式燒嘴、內部火焰管和外管組成。由于換熱式燒嘴的作用.燃燒廢氣可以預熱新進來的助燃空氣.通過這個設計可將燃燒效率提高到67%~70%。

輻射管的外管可由金屬或陶瓷制成。但是金屬管在長期高溫下.由于自身重量的原因會產生彎曲變形.而需要在規定的時間內對輻射管進行180°旋轉。這樣就產生了額外的設備維護成本.而這些都可以通過采用陶瓷輻射管來避免。陶瓷輻射管的另外一個優點是.其熱傳輸效率要高于金屬輻射管。

對于采用電加熱的輥底爐有不同的執行方案。在加熱爐的升溫區通過裝有電加熱元件的陶瓷輻射管實現較小范圍內高的熱量輸出。這套加熱系統可以和加熱爐內的氣氛完全隔離.不會被污染或被熔融的液態鋁硅涂層所損壞。在加熱爐后邊的均熱部分.由于毛坯件已經被加熱到高溫且僅需要較少的熱量輸入.因此可采用電加熱板來完成。

還有很多加熱爐設備綜合了燃氣加熱和電加熱兩種方式。燃氣式加熱被安裝在加熱爐的前段.這里可以提供較高的熱量輸入。在加熱爐的后段.采用電加熱方式.這部分加熱系統僅需要把加熱爐中的熱損失補充回來即可。略高的運行成本可通過較好的控制特性和電加熱系統的低投入來填補。

保護氣氛

熱成形工藝中的保護氣氛常采用純氮氣保護.或氮氣與最大量為5%的天然氣混合氣作為保護氣體。通過向氮氣中添加天然氣.這樣的保護氣氛能減少在加熱過程中毛坯表面的氧化.防止表面鱗片的產生。

不準確的保護氣氛調節系統或者錯誤的加熱爐型選擇會導致毛坯件的脫碳、晶間氧化和嚴重的表面鱗片產生。所有這些缺陷都會給成品帶來相當大的負面影響.會導致高成本的返工(比如說大量的表面鱗片)或較高的廢品率。

目前市場上某些工業爐的工藝控制系統通過一套氣體分析儀.來持續地監控保護氣氛的成分。該分析儀也能持續地檢測保護氣氛的質量.把氣體消耗量盡可能降至最低。這些質量數據將被記錄并存儲.用于將來的產品質量和生產條件控制。

結束語

為了提高產品的競爭力.今天的加熱爐設備供應商要準確地滿足客戶對于產品高質量、高產量、高效率且經濟性的要求。因此.熱成形加熱爐的設計要滿足大范圍的需求.比如較少空間要求、高靈活性、易于操作、高產量等。加熱爐作為能夠影響產品性能和能源消耗量的設備.是實現低故障、高效率生產的基石。

熱成形領域中不同類型的加熱爐技術及其應用

文/陳林·艾伯納工業爐(太倉)有限公司