鋁合金輪轂模鍛成形工藝

文/霍威,韓海河,車奇楠,王志國,宮顯宇·內蒙古一機集團富成鍛造有限公司

鋁合金輪轂模鍛成形工藝

文/霍威,韓海河,車奇楠,王志國,宮顯宇·內蒙古一機集團富成鍛造有限公司

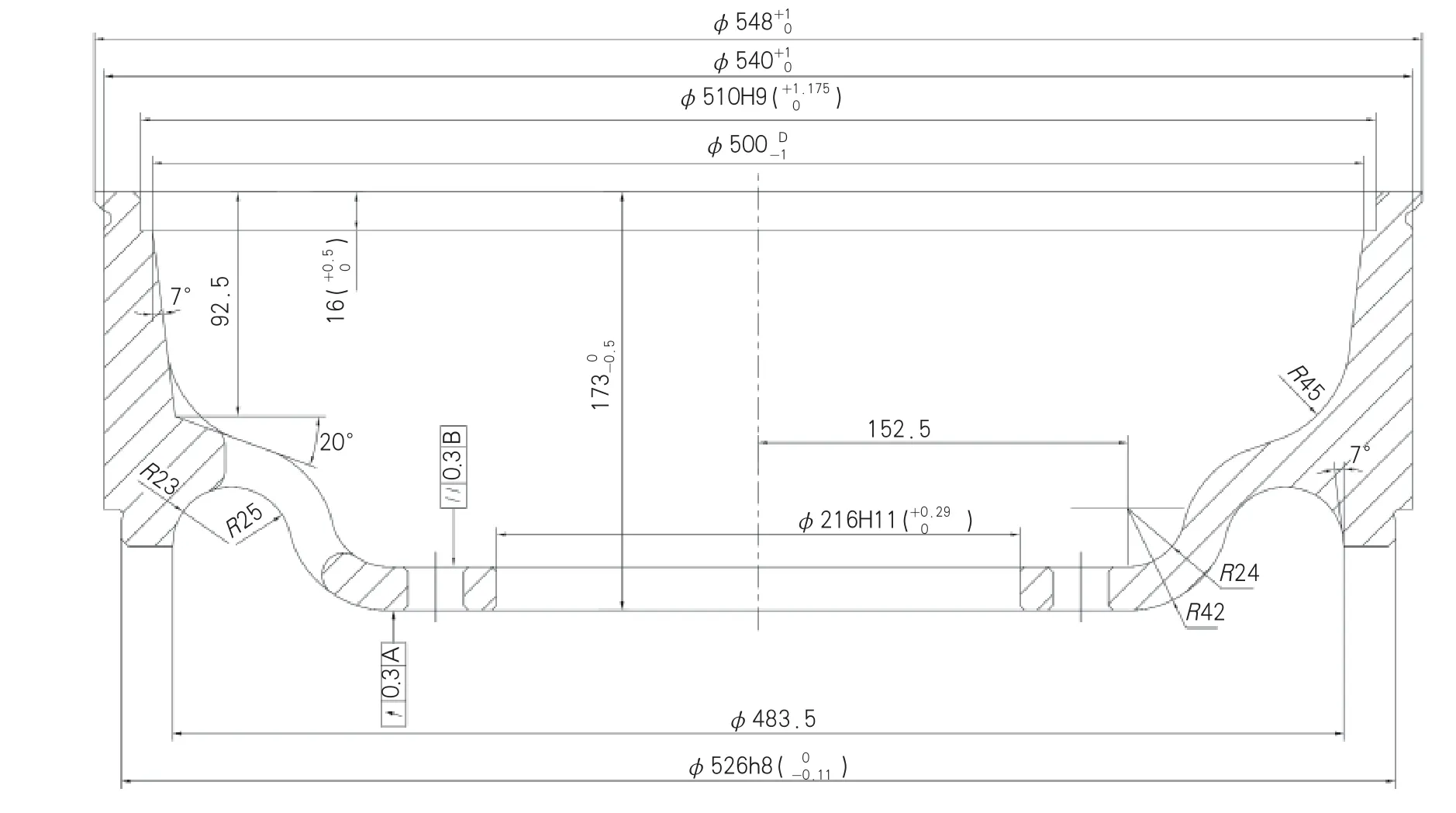

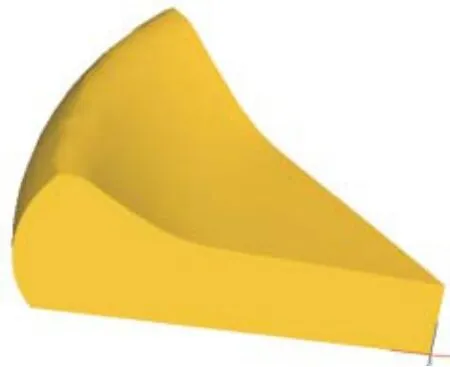

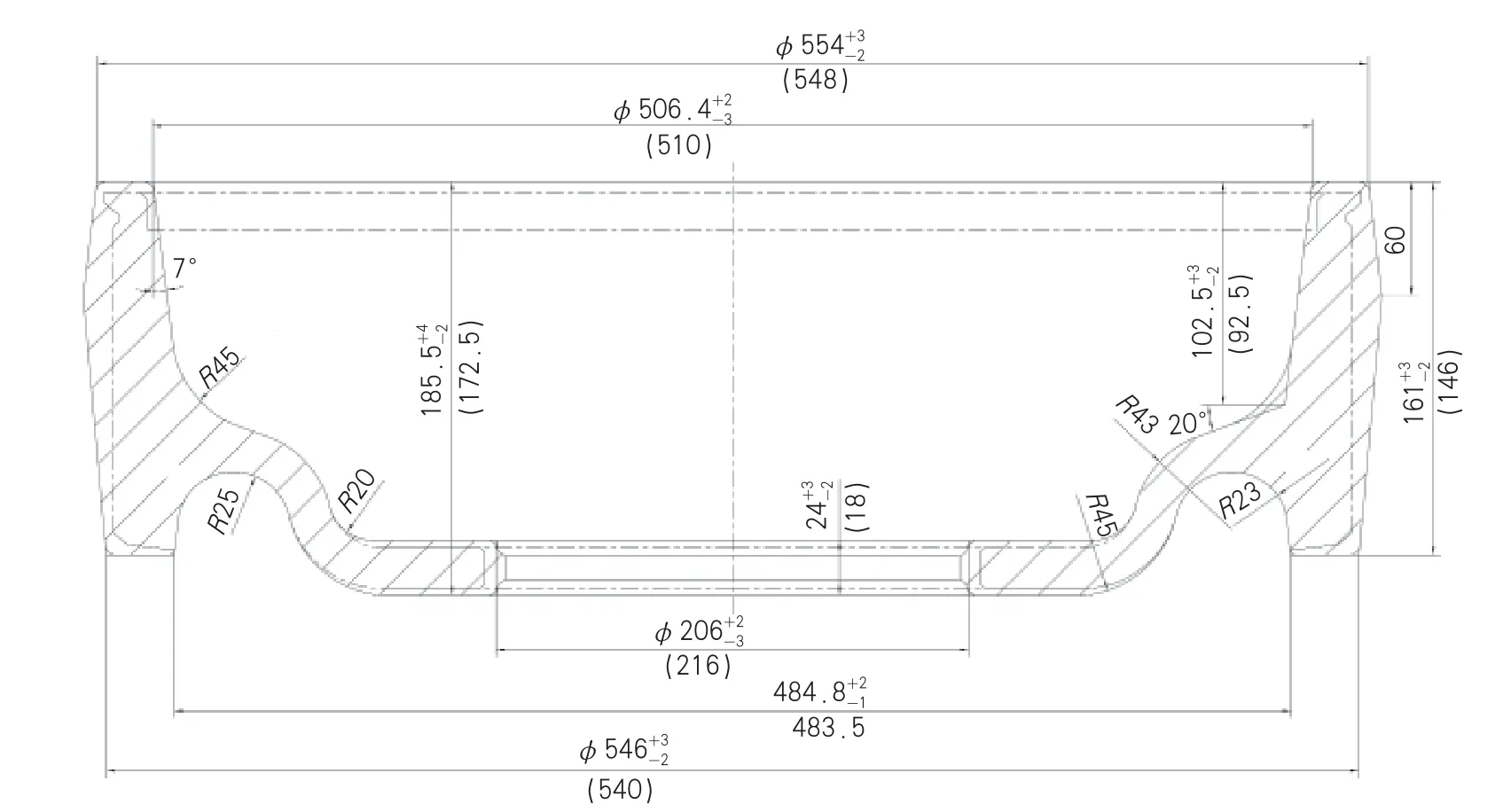

輪轂是車輛行動系統(tǒng)中的關鍵零部件之一,零件圖如圖1所示,其壽命、可靠性和質量對車輛性能的影響很大。因其有結構復雜、尺寸較大的特點,傳統(tǒng)工藝采用鑄造成形。鑄造成形的輪轂存在組織晶粒粗大、力學性能差、使用壽命短等缺陷。內蒙古一機集團富成鍛造有限公司(以下簡稱富成鍛造)針對鑄件存在的缺陷,利用現(xiàn)有生產線,采用模鍛工藝生產2A50鋁合金輪轂鍛件,細化了組織晶粒度,提高了輪轂力學性能和使用壽命。

模鍛成形難點分析

⑴鋁合金成形性抗力大。

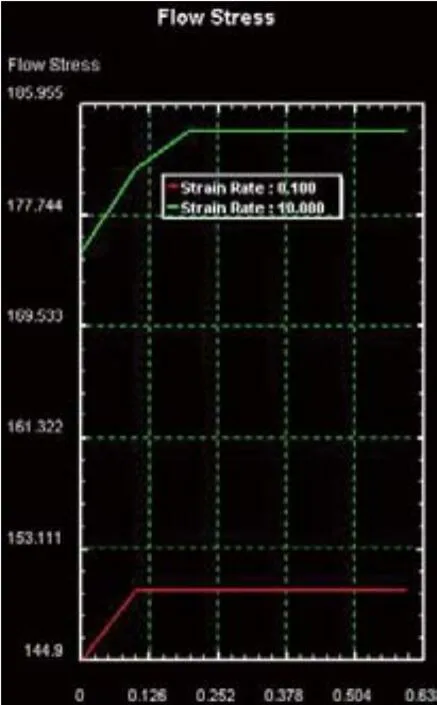

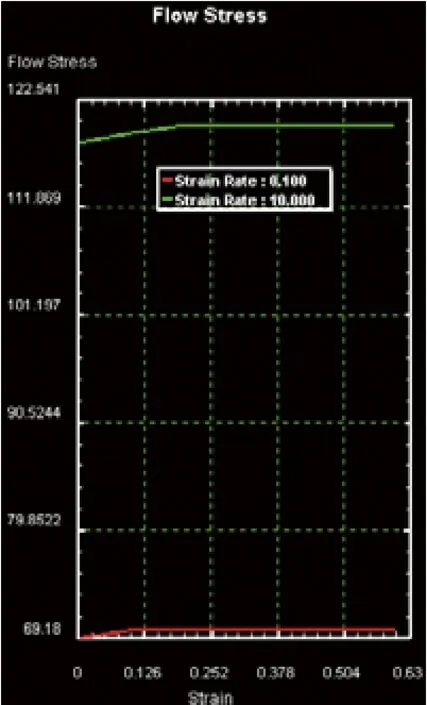

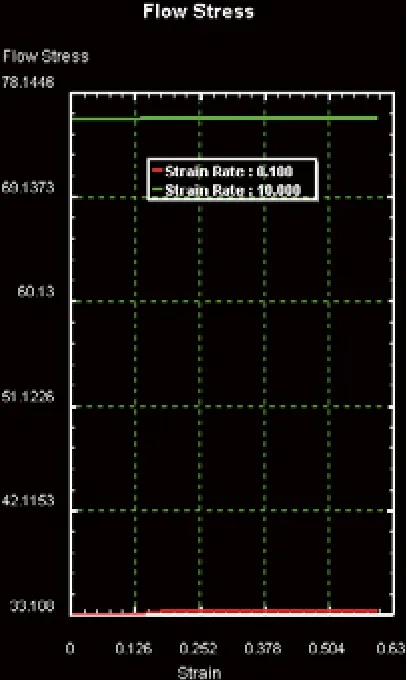

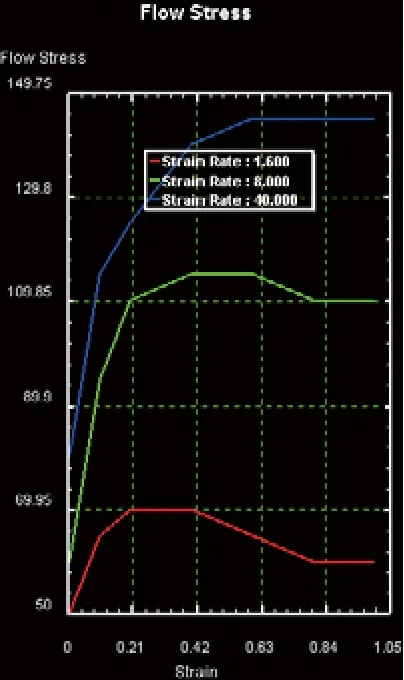

鋁合金鍛造溫度區(qū)間較窄,理論可鍛溫度范圍在260~480℃之間,實際可鍛溫度范圍在300~550℃之間。圖2、圖3、圖4為三個溫度下2A50材料的應力—應變曲線,圖5為42CrMo材料在1200℃下的應力—應變曲線,其中應變率為1.6、8、40。由圖對比可知,2A50材料在可鍛溫度范圍內,變形抗力較大,與42CrMo高溫條件下的變形抗力基本相當。

考慮到鋁合金變形抗力的特點,要求鋁合金的加熱溫度較高,但不能超過500℃,防止因變形導致的溫升過高超過材料承受的極限。

⑵潤滑難度較大。

圖1 輪轂零件圖

圖2 260℃的應力—應變曲線

圖3 371℃的應力—應變曲線

圖4 480℃的應力—應變曲線

圖5 42CrMo在1200℃的應力—應變曲線

與傳統(tǒng)合金鋼鍛造的潤滑相比,鋁合金鍛造的潤滑特性差異較大,鋁合金粘附力大,流動性差,鍛造過程中成形困難,模具必須經(jīng)過充分潤滑,以改善模具表面狀態(tài)來降低摩擦阻力,保證鍛件表面質量和幾何尺寸,選用合適的潤滑劑,不但可以改善金屬流動,避免粘模,減少鍛件表面缺陷,而且可使模鍛時的壓力降低9%~15%。同時,潤滑劑還可以冷卻模具,防止模具溫度過高。

⑶模具加工要求高。

借鑒公司以往生產鋁合金鍛件的經(jīng)驗,鍛造鋁合金材料所用模具表面粗糙度較鍛鋼用模具的要求更高,型腔需經(jīng)過精拋光或表面處理(氮化),以提高模具表面質量,減小鋁合金鍛造過程中表面摩擦力,改善充型效果。

⑷鍛造工藝設計難度大。

按照傳統(tǒng)2A50鋁合金的鍛造工藝設計要求,此類零件需要6300t以上壓力機才能滿足生產要求。考慮到現(xiàn)有壓力機生產線可用的僅為雙2500t壓力機生產線,最大打擊力為4500t左右且設備高載荷條件下穩(wěn)定性較差,需要盡量降低成形載荷,將成形載荷控制在4500t左右。

⑸材料性能要求高。

對比2A50鋁合金鑄造材料性能,鍛造材料性能更高,需要嚴格的熱處理工藝保證。考慮到公司2A50鋁合金熱處理工藝經(jīng)驗很少,項目組需要根據(jù)輪轂使用工況設計合理的熱處理工藝,以充分發(fā)揮鍛造工藝優(yōu)勢,為進一步減重奠定基礎。

工藝設計

根據(jù)2A50鋁合金材料的特性,開發(fā)輪轂在雙2500t壓力機生產線的鍛造工藝,生產設備如圖6所示。經(jīng)過多次仿真分析與工藝優(yōu)化,確定鍛造工藝分為鐓粗制坯→預鍛→終鍛三部分。

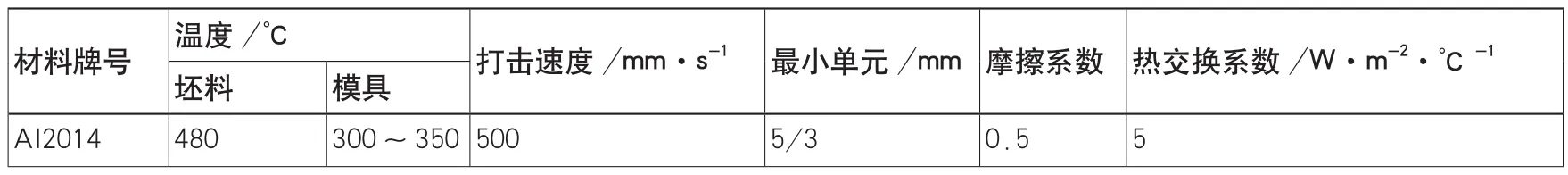

考慮輪轂的對稱性,選1/8比例分析輪轂鍛造工藝過程。借鑒戴卡輪轂公司、FUCHS公司提供的參數(shù),模具經(jīng)過表面精加工及氮化處理,鍛造過程中使用FUCHS公司高性能水基石墨潤滑劑,模具經(jīng)過有效潤滑,仿真分析參數(shù)見表1。

圖6 生產設備

■ 表1 輪轂鍛造工藝仿真參數(shù)

鐓粗制坯

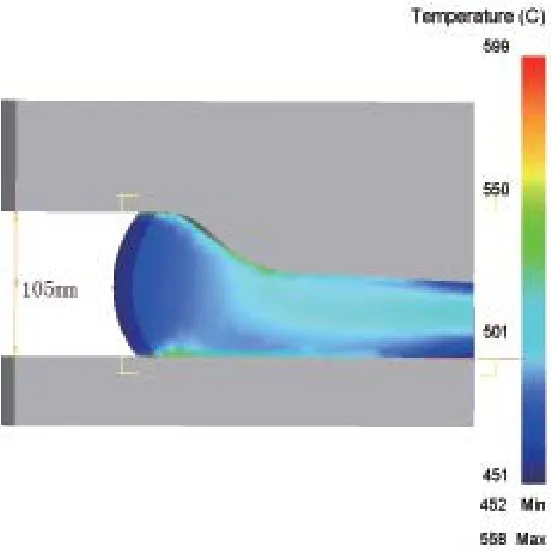

鐓粗制坯在80kJ電液錘生產線上進行。考慮到計算效率,不詳細設定80kJ電液錘打擊參數(shù),按照等速模型計算,下壓速度為500mm/s。鋁合金采用φ300mm×(225±1)mm規(guī)格的毛坯,始鍛溫度設定為480℃,模擬結果如圖7、8所示。

圖7 鐓粗成形毛坯

圖8 鐓粗后毛坯溫度分布

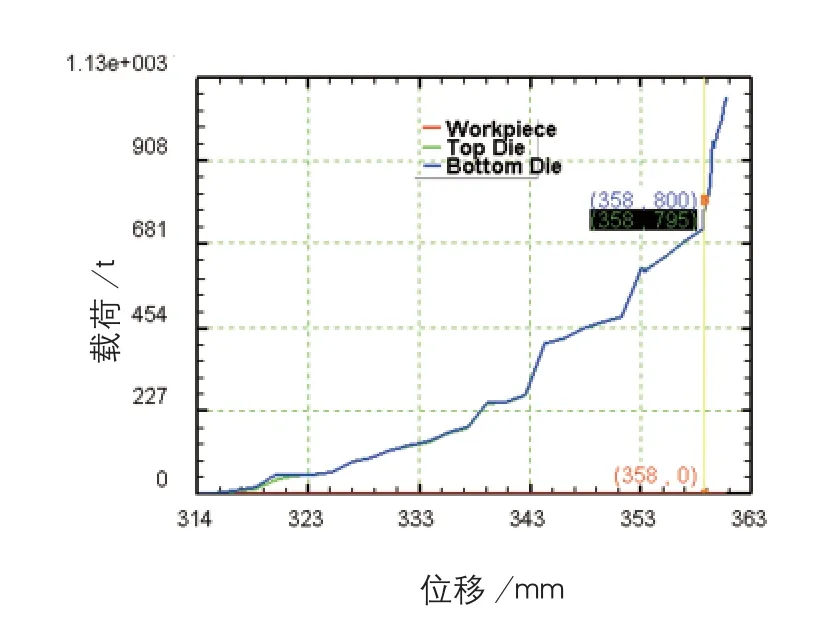

圖9 鐓粗成形的載荷—位移曲線

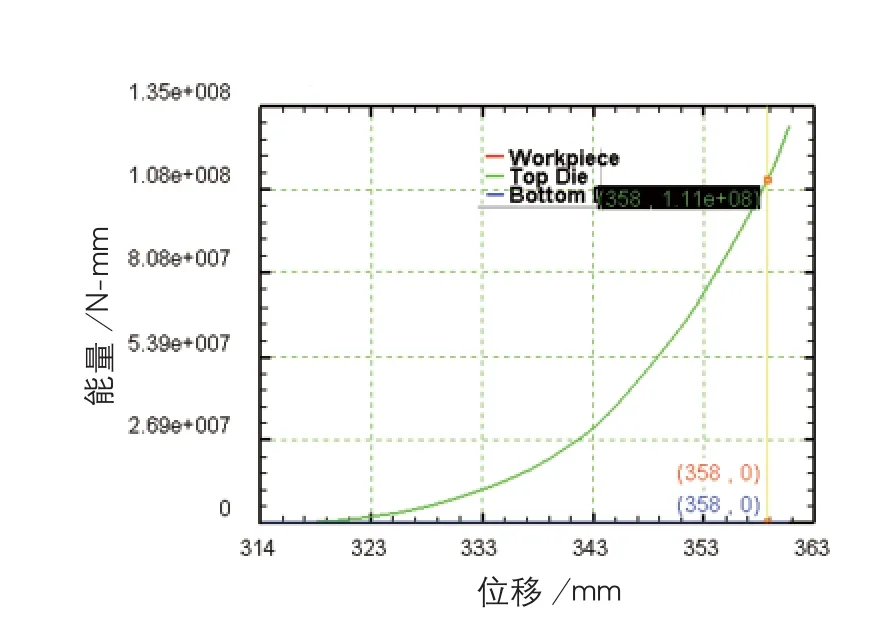

圖10 鐓粗成形能量—位移曲線

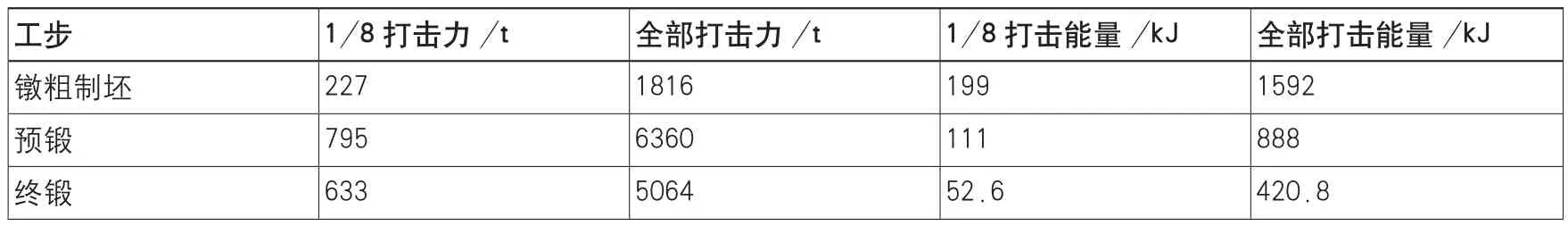

由圖9、10可知,考慮到80kJ電液錘最大打擊力約5000t,遠高于鐓粗載荷,可知鐓粗后高度105mm可以實現(xiàn)。仿真分析最高溫度為558℃,稍高于550℃,屬于計算誤差范圍,認為最高溫度不會出現(xiàn)組織畸變。

預鍛成形

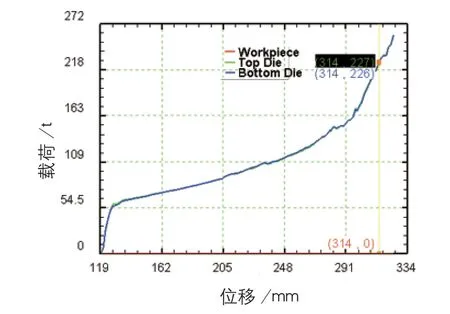

考慮到從80kJ到雙2500t壓力機生產線的轉運距離較長且缺乏高效轉運設備,預鍛仿真分析時認為毛坯經(jīng)過二次加熱,始鍛溫度設定為480℃。按照等速模型計算預鍛件圖(圖11),下壓速度為500mm/s。

由圖11、12、13、14可知,1/8預鍛件的預鍛成形載荷為802t,即實際成形需要載荷為6416÷1.5=4278t,小于雙2500t壓力機生產線的最大打擊力為4500t,可見預鍛件成形良好,基本可實現(xiàn)成形。從另外角度分析,因仿真分析采用Al2014的高溫應力—應變曲線的最高應變率為10,明顯小于實際成形過程的應變率,實際成形載荷應明顯高于仿真結果,實際預鍛成形的高度會高1~2mm。仿真分析最高溫度為596℃,高于550℃。經(jīng)過與DEFORM公司技術工程師確認,軟件對成形過程中界面流動敏感度較高,界面溫度高于實際溫度且鋁合金散熱速度快,材料在高溫停留時間很短,材料組織不足以發(fā)生畸變,項目組認為不會出現(xiàn)組織畸變。

終鍛成形

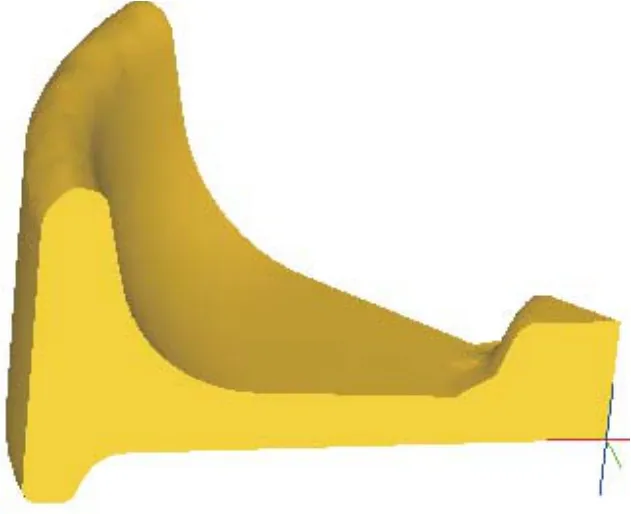

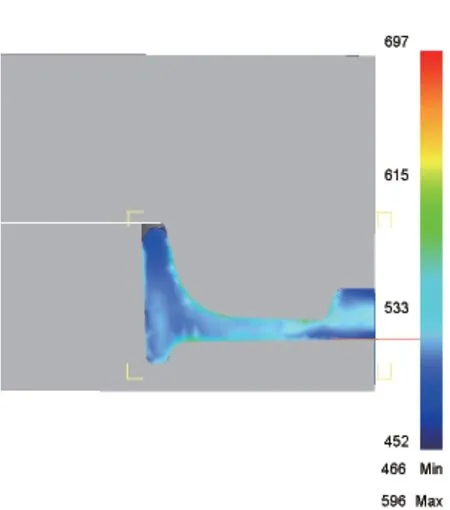

考慮到雙2500t壓力機生產線預鍛與終鍛工步轉運效率較高,終鍛分析暫不考慮散熱因素,終鍛分析直接沿用預鍛溫度場。按照等速模型計算終鍛件圖,下壓速度為500mm/s,如圖16所示。

圖11 預鍛件圖

圖12 預鍛件成形

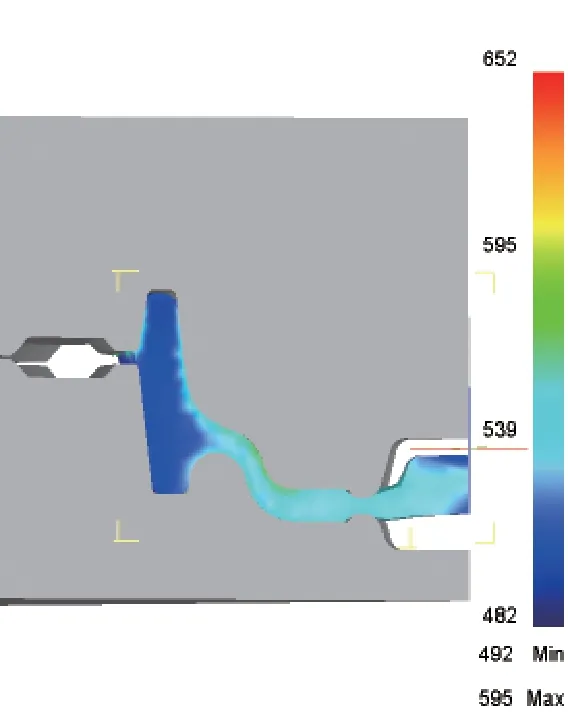

圖13 預鍛完成時毛坯溫度分布

按照雙2500t壓力機生產線的最大打擊力的4500t反推,終鍛不能實現(xiàn)合模,合模間隙為3.5mm。考慮到終鍛工步可增加一次打擊,最終合模間隙將小于3.5mm。為了保證零件最終尺寸(重量),對于厚度超差鍛件進行機加工。

圖14 預鍛成形的載荷—位移曲線

圖15 預鍛成形能量—位移曲線

由圖17、18可知,仿真分析最高溫度為595℃,高于550℃。經(jīng)過與DEFORM公司技術工程師確認,軟件對成形過程中界面流動敏感度較高,界面溫度高于實際溫度且鋁合金散熱速度快,材料在高溫停留時間很短,材料組織不足以發(fā)生畸變,項目組認為不會出現(xiàn)組織畸變。

圖16 終鍛件圖

■ 表2 輪轂的打擊力與打擊能量的仿真數(shù)據(jù)

圖17 終鍛件成形

圖18 終鍛完成時毛坯溫度分布

■ 表3 北奔轉向節(jié)的打擊力與打擊能量的仿真數(shù)據(jù)

圖19 輪轂樣件

結束語

通過上述仿真分析得出的數(shù)據(jù)結果(表2),經(jīng)過與雙2500t壓力機生產線實現(xiàn)批量生產的奔馳轉向節(jié)仿真模擬數(shù)據(jù)(表3)對比分析可知,鋁合金輪轂的鍛造工藝方案基本可行。

在理論分析、仿真分析與優(yōu)化和借鑒同類產品成功經(jīng)驗的基礎上,項目組設計的輪轂工藝設計方案經(jīng)生產試制驗證切實可行,輪轂鍛件(圖19)可滿足車輛研制需要,生產成本控制在要求內。

霍威,助理工程師,從事鍛造工藝及鍛模設計工作,重點研究冷、溫、熱鍛精密成形工藝。