創新工藝模式 降低鍛件成本

文/陳明·中信重工重型鑄鍛廠鍛造工藝所彭鵬·中國一拖集團有限公司

創新工藝模式 降低鍛件成本

文/陳明·中信重工重型鑄鍛廠鍛造工藝所彭鵬·中國一拖集團有限公司

中信重工重型鑄鍛廠鍛造工藝所(以下簡稱中信重工)為降低鍛件成本,提高鍛件出品率,進行了全面的工藝優化及模式創新。依托18500t油壓機,8400t、3150t、1600t水壓機和3t鍛錘等設備,通過對原有工藝模式進行創新,在保證鍛件質量穩定的前提下,逐步提高鍛件合格率,企業綜合效益得到顯著提升。

原有工藝模式

3150t、1600t水壓機和3t鍛錘主要生產服務于礦山、冶金、建材、電力、化工等領域所需機械設備的配套毛坯件。一直以來,主要生產方式是根據生產計劃,先進行鋼錠配爐,然后向冶煉車間傳遞鋼錠需求信息。經過統計,這些設備生產鍛件所采用的鋼錠多數為下注鋼錠,該生產方式存在的主要問題有:

⑴鋼錠多數為下注澆注生產,內部質量不穩定。隨著公司產品重型化、大型化的發展,對鍛件質量的要求愈加嚴格,采用下注澆注鋼錠生產的鍛件質量風險大。

⑵由鋼錠直接生產成鍛件成品,經超聲波探傷檢驗發現鍛件存在內部質量缺陷時,大多數只能報廢處理,從而導致產品工期、成本難以控制。

⑶3150t、1600t水壓機和3t鍛錘設備直接對鋼錠進行鍛造時,鋼錠必須進行主變形以壓實內部缺陷,一方面由于設備老化嚴重,難以保證主變形效果,鍛件內部質量存在風險,另一方面還會增加動能消耗。

創新工藝模式

為了控制動能消耗,有效降低鍛件成本,工藝策劃人員依據目前生產形式進行全面優化和技術創新,引導生產方式發生轉變。

制訂《鋼錠、坯料管理規定》

為了規范鋼錠、坯料的生產和管理,中信重工制訂了《鋼錠、坯料管理規定》,明確了鋼錠成分、鍛造工藝制定、坯料的使用原則及控制手段等措施。

由小型鍛造生產車間(主要設備為3150t、1600t水壓機和3t鍛錘)根據生產計劃,分材質、規格提出生產所需的坯料,鍛造技術部門評審后確定錠型及冶煉澆注方式,編制坯料鍛造工藝。重型鍛造車間(主要鍛造設備為18500t油壓機和8400t水壓機)提取鋼錠,按工藝鍛制坯料。鍛造中檢站重點監控表面缺陷的清理及坯料尺寸,坯料外觀按成品鍛件驗收,并且要求對坯料進行表面探傷(探傷完成后,如果有缺陷,要求記錄各種缺陷的大小和位置),標識清楚后轉至小型鍛造生產車間。制定材料利用率明細表、鋸床下料明細表并指定專人填報,明確坯料檢驗、轉移、交接程序。

圖1 經超聲波探傷檢測的鍛件

制坯鋼錠的確定

根據現有2~438t鋼錠系列,工藝策劃選取錠身比例較高的鋼錠進行制坯,充分提高材料利用率;依據鍛件技術條件、規格、類型,有針對性地選擇不同的坯料組織生產。

統計分析3150t、1600t水壓機和3t錘鍛件產品結構及鍛件技術要求,根據鍛造比參數確定坯料規格,目前確定了φ700mm、φ600mm、φ500mm、φ400mm 4種規格的坯料。

鋼錠制坯

采用鋼錠制坯+鋸切下料模式,即采用大鋼錠在18500t油壓機、8400t水壓機拔長制坯,經過熱處理工藝后,對探傷后鋼坯質量情況,鋸切分料生產中小鍛件,經過試制生產,鍛件質量穩定,鍛件尺寸得到精確控制,生產效率進一步提高,鍛件出品率大幅提升。

以1支42CrMoA材質32t鋼錠為例,鋼錠錠身重26.698t,制成編號212-303(重量8.62t)、212-304(重量 9.23t)、212-305(重量 6.94t)3件坯料,生產成14件鍛件成品,總重量為20.98t,統計鍛件出品率達到65.6%。

鍛件和坯料組合工藝模式

該工藝模式是指在進行工藝策劃時,合理分配鋼錠錠身重量,選用鋼錠錠身中部質量相對較好的坯料鍛造大規格、高技術要求的鍛件,錠身兩端余料拔制成坯料生產中小鍛件。工藝模式以爐號T12-0173A、重量為105t的鋼錠生產為例,該鋼錠生產產品主要為托圈鍛件,重量為69.07t,占鋼錠重量的65.8%。鋼錠下料后,對近冒口端切除料進行制坯并探傷,該坯料約占7t,占鋼錠重量的6.7%。如有合適產品可直接使用此坯料進行生產,從而提高鍛件出品率。

廢品鍛件改鍛工藝模式

該工藝模式主要是將廢品鍛件缺陷情況進行綜合評估,切除缺陷部位,根據要生產的中小鍛件規格及技術要求對余料進行合理分割,將廢品鍛件改鍛成合格中小鍛件的工藝模式。以編號為111-5032的鍛件改鍛工藝方案為例,進行如下說明。

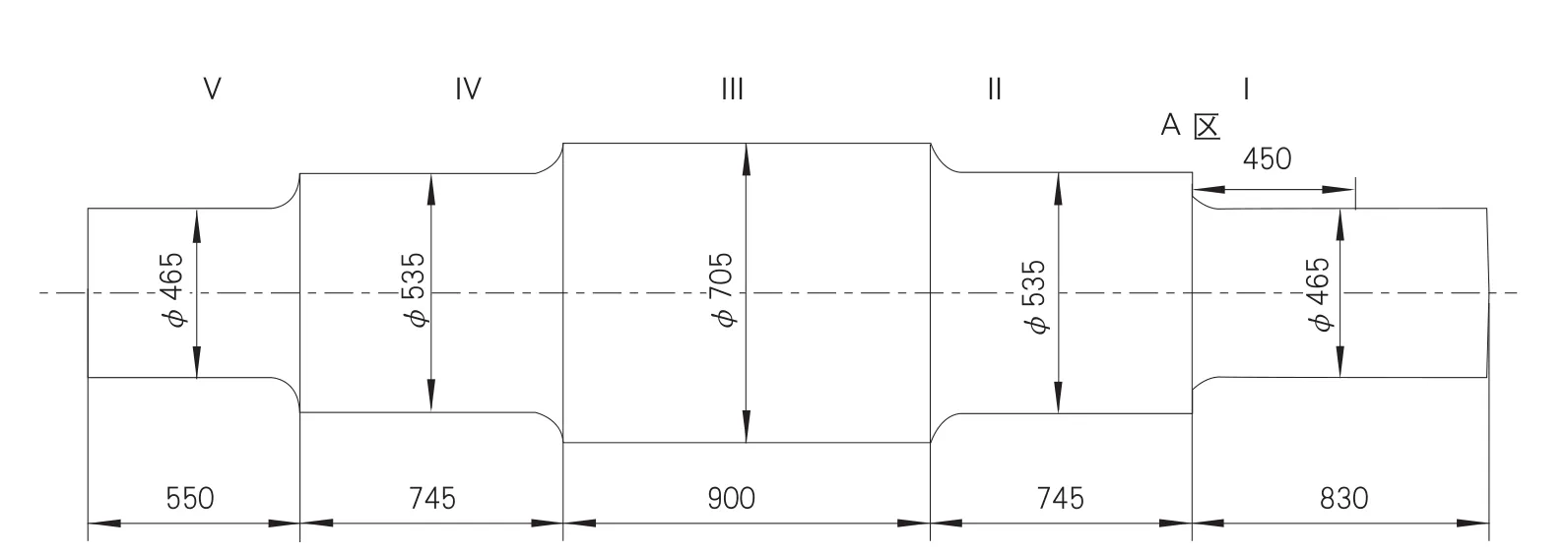

編號為111-5032,重量為7400kg,材質為17CrNiMo6,該軸經超聲波檢測發現存在連續性夾雜物(圖1中的A區),最大當量為φ5mm,分布為φ100mm,超出標準要求,不合格。

根據該軸探傷結果,對該軸進行分料,將該軸缺陷部位通過鋸切方式切除,其余部位改鍛為3件齒輪,分別為111-594(重量為3950kg),111-377( 重 量 為 600kg),111-375( 重 量 為1320kg),變廢品為合格鍛件,提升了材料利用率。

結束語

⑴以提高鍛件出品率、穩定質量、控制能耗為目標,通過工藝改進及控制措施,采用“鋼錠制坯+鋸切下料”的模式,極大提高了鍛件出品率。

⑵工藝策劃選擇合適的鋼錠進行制坯,大大提高了材料利用率。

⑶依據鍛件技術條件、規格、類型,有針對性地選擇不同的坯料組織生產。

⑷不斷進行工藝優化及控制技術創新,形成《鋼錠利用率管理規定》,進一步對鋼錠選配和出品率進行詳細規范。

陳明,助理工程師,主要從事冶金軋輥、水電、火電、加氫以及船用等大型鍛件自由鍛工藝研究。