固態發射機熱設計與飛行驗證

王 磊 文耀普

(錢學森空間技術實驗室 北京 100094)

1 引言

固態發射機因高可靠性、寬頻帶、低工作電壓、故障概率小、全壽命周期成本低等突出的優點而備受青睞。如今,固態發射機的發展水平己成為雷達技術水平的一個重要標志[1]。

環境一號C衛星(HJ-1-C)是環境與災害監測小衛星星座中的合成孔徑雷達小衛星,衛星采用太陽同步圓軌道,對地三軸穩定姿態,有效載荷為S波段合成孔徑雷達。環境一號C衛星SAR載荷具有不受天氣、氣候以及光線的影響,對地表和森林植被有一定的穿透能力,能夠實現全天候、全天時的對地觀測[2,3],為減災、防災決策系統以及環境監測系統提供重要的數據保障,對我國的環境與災害監測事業具有重大意義。

電子設備對溫度環境要求苛刻,不允許溫度超過或接近其所能耐受的極限。研究表明:電子設備的失效有55%是溫度超過規定值引起的[4]。而對于固態發射機,功率晶體管的結溫每增加10° C,固態發射機的可靠性就會下降60%[5]。隨著電子設備所使用的器件功率容量和數量的增加,將導致設備器件發熱量加大和溫度上升,若設備工作時熱量不能及時有效地排散出來,會導致設備內外的溫度梯度過大,從而在設備內部形成過熱區或過熱點,繼而造成器件工作性能下降,嚴重時甚至燒毀設備器件功率單片,引起整個系統失效。電子設備的功率密度越來越大,對熱設計的需求也日益強烈。因此,熱設計與結構設計和電性能設計一樣,是電子設備系統設計不可或缺的部分[6,7]。在航天領域,因為熱設計不當導致設備失效或性能下降的事例并不鮮見。因此合理的熱設計就成為電子設備可靠性成敗的關鍵[8]。

環境一號C衛星是國內首個采用固態發射機和網狀SAR天線集中發射體制的航天器。固態發射機是環境一號C衛星有效載荷中的關鍵設備,瞬時功耗較大,對溫度指標要求苛刻,技術難度較大,這些都給熱控設計帶來很大的挑戰。

2 熱控設計概況

2.1 衛星概況

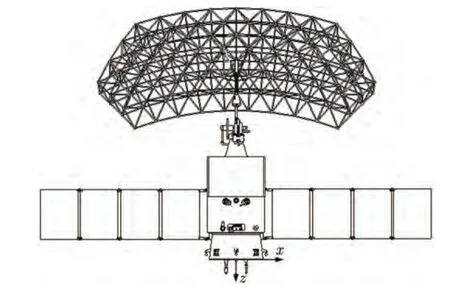

環境一號C衛星構型采用立方體形式,由推進艙、平臺和載荷艙3部分組成。衛星運行狀態尺寸包絡為8744 mm×2854 mm×5911 mm。太陽電池陣(雙翼)安裝于星體±X兩個側壁上,每側4塊。環境一號C衛星飛行狀態構型如圖1所示。

2.2 熱設計原則

由于環境一號C衛星固態發射機對溫度指標要求苛刻,且與整星溫度環境耦合密切,熱控設計必須適應這種特點,為此建立了下述設計原則:

(1) 采用被動熱控和主動熱控相結合的方法進行設計[9];以保證固態發射機工作溫度要求;

(2) 固態發射機熱設計與整星熱設計統一考慮;

(3) 熱設計應與合理的設計、結構裝配技術相結合,以提高熱設計的可靠性;

(4) 采用分區高精度電加熱恒溫控制的技術確保固態發射機的溫度均勻性和穩定性;

(5) 合理設計散熱面,采取有效的隔熱措施和合理的熱傳導路徑。

2.3 熱網絡數學模型

環境一號C衛星運行在低地球軌道,經過對環境一號C衛星軌道的分析,衛星在一年的運行過程中既存在全日照,又有陰影,在軌道周期中的外熱流變化范圍非常大,衛星內部設備熱載荷也隨工作模式的變化而變化。因此,環境一號C衛星熱環境系統是一個動態系統,需要采用計算仿真技術實現。熱分析計算共分3部分,即:外熱流計算、輻射換熱系數計算和溫度場計算。采用的熱分析軟件為SINDA/G和NEVADA。

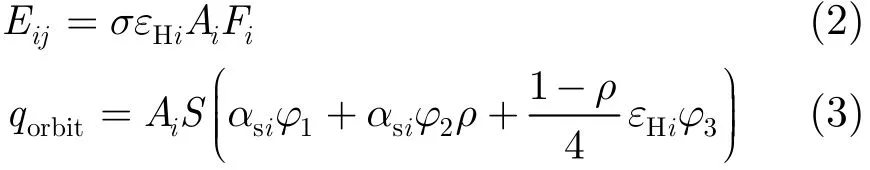

根據節點網絡法,每個節點的能量平衡方程為[10]:

圖1 環境一號C衛星構型Fig.1 Configuration of HJ-1-C

式中:Ti為節點i的溫度,t為時間,cp為節點i,j間的比熱容,Mi為節點i的質量,Eij為節點i,j間的熱輻射網絡傳熱系數;Dij為節點i,j間的熱傳導網絡系數;qin為節點i內熱源,qorbit為節點i空間外熱流。

式中:φ1為太陽輻射外熱流因子,φ2為地球反照外熱流因子,φ3為地球紅外外熱流因子,Ai為計算節點的表面輻射面積,Fi為計算節點的輻射角系數,S為太陽常數,ρ為地球反照率,αsi為計算節點的太陽吸收比,εHi為計算節點的半球發射率,σ為斯蒂芬-波爾茲曼常數。

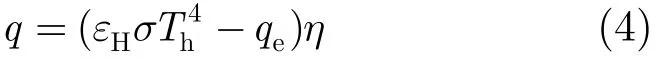

熱輻射器是衛星向空間散熱的最主要裝置,固態發射機產生的廢熱絕大多數通過熱輻射器排散到冷空間。熱輻射器單位面積的散熱能力可用下式表述:

式中:q為熱輻射器單位面積的實際散熱量,Th為散熱面表面溫度,qe為單位面積吸收的外熱流,η為效率。

2.4 固態發射機正樣設計狀態

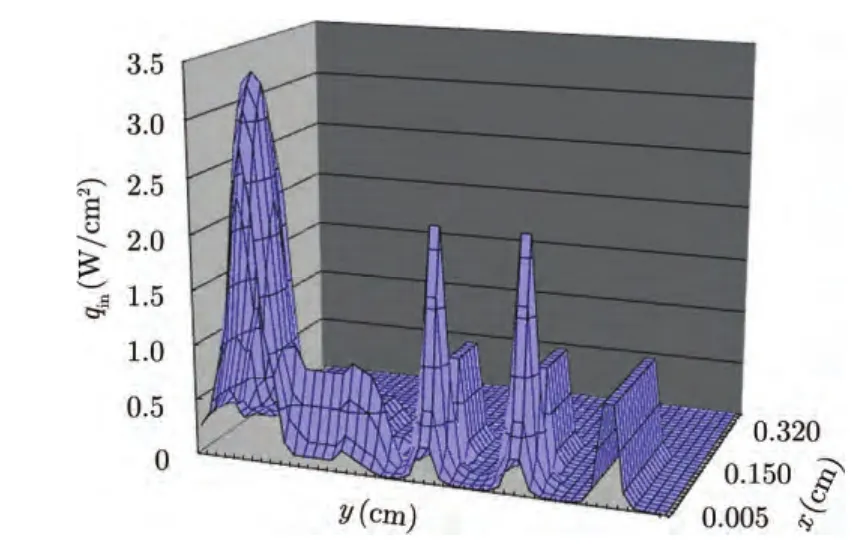

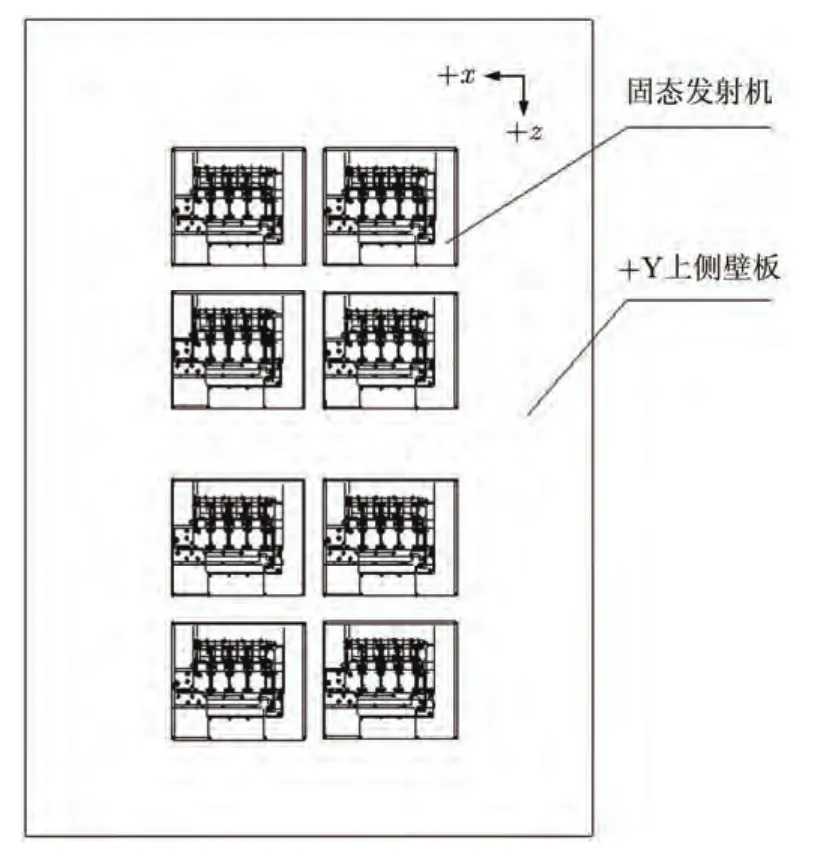

環境一號 C衛星固態發射機的溫度要求為?1 0° C ~+40° C,同一時刻8個組件之間的溫差最大不超過8° C。固態發射機和其它載荷設備工作模式為每圈工作不超過12 min,每天最多連續工作8圈。固態發射機的峰值熱耗為820 W,熱流密度最大值為34000 W/m2。固態發射機熱流分布圖見圖2,固態發射機安裝在衛星載荷艙的+Y上側壁板中部,固態發射機安裝位置和布局圖見圖3。

固態發射機的熱設計方案是:固態發射機底部安裝熱控冷板,熱控冷板通過熱管與星體外部的熱輻射器連接,把熱量直接導到熱輻射器上,然后以輻射的方式排散到冷空間。熱輻射器的外表面采用太陽吸收比較低,而發射率較高的SR107-ZK熱控白漆,保證熱輻射器所受外部環境熱流的影響達到最小。

圖2 固態發射機熱流分布圖Fig.2 Heat flux distribution of solid-state transmitter

圖3 固態發射機布局圖Fig.3 Assembly of solid-state transmitter

熱控冷板由實心板和蜂窩板組成,設計中根據熱控冷板的結構尺寸以及熱源的位置,預埋熱管。對預埋熱管,為了加大儀器與熱管之間的接觸面積、減輕重量,采用了鋁-氨軸向雙孔槽道熱管。該型熱管己在國內、外航天器大量使用,性能穩定、工藝性好。

在熱控冷板內表面固態發射機安裝區域外的兩側,布置有電加熱回路,在固態發射機不工作時,采取加熱補償的方式進行溫度補償,以確保固態發射機的溫度不會過低。

固態發射機表面(安裝面除外)噴 ERB-2黑漆或進行黑色陽極氧化處理。固態發射機與安裝面間填充銦箔,以強化固態發射機與熱控冷板之間的熱交換。

3 解決的關鍵問題

針對環境一號C衛星固態發射機的技術特點,在研制過程中著重解決了以下幾個關鍵問題:

(1) 載荷艙溫度水平和固態發射機溫度要求的接口匹配問題。由于固態發射機安裝在載荷艙內,而且對溫度指標要求很高,固態發射機不同組件之間的溫度的絕對值和溫度差的要求也很高。環境一號C衛星固態發射機溫度范圍為?10° C~+40° C,8個組件之間的溫差最大不超過8° C。如果艙內的溫度環境過高或過低,將無法保證固態發射機的溫度水平和溫度差要求,因此在載荷艙熱設計時必須要考慮艙內極端高、低溫工況的溫度環境對固態發射機的影響,進行一體化綜合設計。在熱模擬艙熱平衡試驗中,該問題的解決得到了良好的驗證,為正樣熱控設計狀態的確定提供了有力的數據支撐。

(2) 固態發射機瞬態功率變化大導致的艙內溫度波動問題。由于有效載荷一天最多可工作8圈,但滿負荷工作模式時載荷艙瞬時功耗較大,需要有效散熱,而其它大部分時間不工作時艙內功耗又很小,因此如設計不周很容易導致載荷艙內溫度波動較大,這對固態發射機的溫度穩定性是不利的。另外,缺乏長期加熱功率也是問題。經過分析和論證,采取在+Y板上側壁板設置閉環控制的加熱器,當有效載荷不開機時,打開補償加熱器;有效載荷開機前,關掉補償加熱器,因此這部分補償功率實際為替代的短期功率,整星電源是能夠保障的。這些措施最終有效解決了載荷艙內溫度的波動問題,在正樣熱平衡試驗中得到了很好的驗證。

(3) 固態發射機的熱設計問題。由于固態發射機對溫度的絕對值和溫差要求很高,因此固態發射機的熱控設計難度很大。在有效解決載荷艙溫度環境和固態發射機溫度要求的接口匹配問題基礎上,采取在+Y板設置熱管和艙外熱輻射散熱面,根據熱分析得到的溫度場分布規律將部件分為若干控溫區間,采用多模式自動高精度控溫技術,將固態發射機安裝板溫度控制在5° C以內。在熱模擬艙熱平衡試驗中,固態發射機鑒定件參加了試驗,熱設計得到了有效驗證。

4 飛行遙測結果

環境一號C衛星發射以來,完成了高質量的成像。從遙測數據來看,熱控分系統工作正常,整星溫度環境良好,星上所有設備溫度均滿足指標要求,測、控溫熱敏電阻和電加熱回路工作正常,熱管等溫性良好。固態發射機的溫度水平控制得非常好。

為了監測固態發射機的溫度水平和溫差,在固態發射機每一個組件的+X方向側壁中心位置粘貼有高精度的MF501型測溫熱敏電阻,共8支。

表1為條帶成像模式固態發射機溫度遙測參數。從表中可以看出,固態發射機工作12 min,各組件最高溫度為5.41° C~7.01° C,同一時刻組件間最大溫差為1.94° C,單個組件最大溫升為11.92° C。圖4為條帶成像模式固態發射機溫度變化曲線。

表2為3SCAN成像模式固態發射機溫度遙測參數。從表中可以看出,SAR固態發射機開機工作12 min,各組件最高溫度為5.73° C~7.32° C,同一時刻組件間最大溫差為1.92° C,單個組件最大溫升為11.89° C。圖5為3SCAN成像模式固態發射機溫度變化曲線。

圖5 3SCAN成像模式固態發射機溫度變化曲線Fig.5 Temperature curve of solid-state transmitter during 3SCAN

由以上分析可以看出,在軌期間,固態發射機工作溫度在?5° C~+7.5° C之間,同一時刻 8個組件間的最大溫差小于2° C。溫度水平和溫差均優于技術指標要求。

5 結束語

本文針對環境一號C衛星以及有效載荷關鍵設備固態發射機的特點,采用將整星熱設計與固態發射機熱設計進行一體化綜合設計的思想和方法,成功地完成了整星熱設計和固態發射機熱設計。飛行遙測結果表明,熱控分系統方案合理,設計正確,固態發射機溫度很好地滿足了設計指標要求,并留有足夠的余量,熱控設計和實施經受了在軌飛行的檢驗,為在軌長壽命運行提供了良好的保障條件。

[1]鄭新,李文輝,潘厚忠.雷達發射機技術[M].北京: 電子工業出版社,2006: 5-8.Zheng Xin,Li Wen-hui,and Pan Hou-zhong.Radar Transmitter Technology[M].Beijing: Publishing House of Electronics Industry,2006: 5-8.

[2]鄧云凱,趙鳳軍,王宇.星載SAR技術的發展及其應用淺析[J].雷達學報,2012,1(1): 1-10.Deng Yun-kai,Zhao Feng-jun,and Wang Yu.Brief analysis on the development and application of spaceborne SAR[J].Journal of Radars,2012,1(1): 1-10.

[3]魏鐘銓.合成孔徑雷達衛星[M].北京: 科學出版社,2001: 2-5.Wei Zhong-quan.Synthetic Aperture Radar Satellite[M].Beijing: Science Press,2001: 2-5.

[4]邱成悌,趙惇殳,蔣全興.電子設備結構設計原理[M].南京:東南大學出版社,2005: 35-38.Qiu Cheng-ti,Zhao Dun-shu,and Jiang Quan-xing.Principles of Structural Design for Electronic Equipment[M].Nanjing:Press of Southeast University,2005: 35-38.

[5]付桂翠,高澤溪,方志強,等.電子設備熱分析技術研究[J].電子機械工程,2004,20(1): 13-16.Fu Gui-cui,Gao Ze-xi,Fang Zhi-qiang,et al..A study on thermal analysis of electronic system[J].Electro-Mechanical Engineering,2004,20(1): 13-16.

[6]Maguire L,Behnia M,and Morrison G.Systematic evaluation of thermal interface materials—a case study in high power amplifier design[J].Microelectronics Reliability,2005,45(3/4): 711-725.

[7]平麗浩,錢吉裕,徐德好.電子裝備熱控新技術綜述(上)[J].電子機械工程,2008,24(1): 1-10.Ping Li-hao,Qian Ji-yu,and Xu De-hao.A review of the thermal control technologies for electronic systems: Part I[J].Electro-Mechanical Engineering,2008,24(1): 1-10.

[8]Hetsroni G,Mosyak A,Segal Z,et al..A uniform temperature heat sink for cooling of electronic devices[J].International Journal of Heat and Mass Transfer,2002,45(16): 3275-3286.

[9]侯增祺,胡金剛.航天器熱控制技術: 原理及其應用[M].北京: 中國科學技術出版社,2007: 368-372.Hou Zeng-qi and Hu Jin-gang.Spacecraft Thermal Control Techniques: Principles and Applications[M].Beijing: China Science and Technology Press,2007: 368-372.

[10]閔桂榮,郭舜.航天器熱控制[M].北京: 科學出版社,1998:282-321.Min Gui-rong and Guo Sun.Satellite Thermal Control Technology[M].Beijing: Science Press,1998: 282-321.