基于Teamcenter的WAVE 技術在拖拉機傳動系協同設計中的研究

陳軍,王偉

(1.馬恒達悅達(鹽城)拖拉機有限公司,江蘇 鹽城224000;2.鹽城工學院機械優集學院,江蘇鹽城224051)

0 引言

Teamcenter是西門子工業軟件公司旗下的數字化產品全生命周期軟件,為制造業、電子電氣、醫藥化工、紡織服裝等各行業提供產品數據管理的解決方案。Teamcenter可以實現產品設計研發的協同工作,包括協同管理、協同設計、協同流程,是真正意義的企業級協同管理平臺。

WAVE是一種自動推斷的全相關參數設計技術,可以優化工程設計過程,實現自頂向下的協同設計,是參數化造型技術與系統工程設計的有機結合。西門子公司的NX/WAVE技術是目前實現產品協同設計的優秀工具,Teamcenter系統與三維CAD軟件的集成應用也是研究的熱點之一。本文通過構建Teamcenter協同設計環境,在NX集成環境下運用WAVE技術,成功地實現了拖拉機傳動系的協同設計過程。

1 WAVE協同設計現狀

當今,國內外先進企業在設計信息化技術的支撐下,產品設計已進入資源共享、團隊合作、協同創新的工作模式。現代制造業的發展,對產品級和零件級的結構和設計過程提出了越來越高的要求,面對快速多變的市場,企業必須具備強有力的產品快速設計開發能力。使用WAVE技術進行產品協同設計,實現了產品設計工作以適應性設計和變型設計為主導,采用先進的設計方法、思想和理念,獲取及重用設計知識,在盡可能短的時間內開發出滿足用戶要求的新產品。在具體實現方式上,首先建立產品的控制結構,實現產品模型的同一層或不同層次之間典型幾何模型的關聯拷貝,用來控制幾何模型之間的關系。然后完成自頂向下的裝配設計,建立新組件,把幾何模型加到新建的組件中。使用WAVE技術進行產品協同設計,在很多行業產品設計中都有成功的案例,包括組合機床、家電產品設計、汽車車身整體設計等產品[1-3]。

通過WAVE技術,主管工程師可以定制產品整體模板,分析產品結構,實現產品的結構控制,并建立基準面,交由不同的工程師完成子部件的設計,從而實現協同設計過程。但是,用戶在單機環境下使用WAVE技術,不能實現真正意義上的協同設計,工程師之間缺乏有效的數據管理與交流平臺,不能實時查看共享數據,設計進度不能量化考核與跟蹤。通過數據拷貝等方式分發設計任務,極易造成數據的丟失或重復,工程師在設計過程中,容易產生一件多號或重復建模等問題,造成設計效率降低,設計數據出錯等問題,為協同設計造成很多不利的影響,嚴重制約WAVE技術的推廣使用。

2 協同設計的關鍵技術研究

2.1 NX/WAVE技術與自頂向下設計

WAVE技術以傳統參數化建模技術為基礎,針對參數化建模技術存在的不足,通過將驅動產品設計重要的總體設計參數建立在具有相關性的控制結構中,用少量的設計變量就可以控制產品開發的全過程[1]。基于Teamcenter的自頂向下設計過程除了支持傳統的CAD創建約束、表達式與定位關系外,還有如下優越性:共享統一的數據平臺、共享的數據源保證了數據的唯一性;基于Teamcenter的安全管理機制,提高了數據訪問的安全性,并能保證數據所有權移交后權限的變更;工程項目中設計過程實施管控,實現了協同設計、協同管理、協同流程等功能。在Teamcenter平臺下,利用NX/WAVE技術的強大功能,可以快速地建造一個具有共同控制結構的3D模型。在Teamcenter系統內分發設計任務后,可以自動地將控制結構、草圖約束傳遞到子級零部件,這樣,大大減少了設計更改的成本,解決了由于數據拷貝而引起的版本錯誤、模型不一致等問題。

2.2 Teamcenter工程項目管理

Teamcenter中的工程項目應用程序提供了對數據的組織、訪問和管理的功能。項目負責人建立一個實時的“共享空間”,添加不同角色的團隊成員到項目組,指定項目訪問權限規則,將項目數據的讀、修改等權限授予項目組成員。項目負責人可以進行實時的項目安排、工作任務分解、資源合理配置、工時表實時統計以及項目跟蹤與報表統計,項目組成員基于工作職責來訪問項目中共享的設計數據與技術文檔。

2.3 NX Manager

通過Teamcenter與NX的深度集成工具NX Manager,將NX數字化設計、分析/仿真、制造和Teamcenter數據存儲、管理能力集成在一起,用來管理NX的設計數據和設計過程,使得項目組能夠在一個統一的設計環境下協同工作,可以增加團隊的設計能力、提高設計效率和設計的精確性。通過NX Manager,Teamcenter可以管理NX數據及其相關聯的WAVE文件,提高對數據的存取控制能力,保證數據的唯一性與版本一致性。工程師使用NX創建或修改模型圖樣時,存取的數據是當前的個人電腦,而通過NX Manager可直接訪問Teamcenter的統一數據庫,調取文件系統中的數據,這為協同設計提供了數據基礎[4]。Teamcenter中產品結構樹和NX中的裝配結構相對應,當對工程BOM修改時,Teamcenter和NX兩個系統能夠保持同步變化。通過NX Manager實現了Teamcenter不同用戶WAVE表達式自動同步,工程師可以看到并使用相同的表達式和定位關系,完成協同設計過程。

2.4 訪問權限與數據所有權轉換

的產品數據進行集中管理,在協同設計過程中為項目組成員提供共享的數據,因此適當的保護數據,防止數據被沒有權限的人誤操作、修改或者刪除是必要的。Teamcenter通過規則的設定,將具有共性的數據對象(例如自制件、標準件、文件夾)授權給具有共性的訪問者(例如有相同的職責,或在同一個項目組工作的人員)。通過這種方式可以定義多種條件或規則來控制對數據對象的訪問,并影響Teamcenter的所有用戶。表1所示是項目組數據訪問權限設置。

表1 數據訪問權限規則

Teamcenter提供數據轉換所有權的功能,用以在系統內部實現工程師對數據訪問權限的移交。更改所有權是Teamcenter系統實現協同設計重要的一步,并作為設計任務分發、權限移交的基礎。需要更改所有權的數據包括三維模型、圖樣、版本信息,同時更改過程信息也會記錄到數據庫中,供審計與查詢使用。更改前主管工程師對數據具有查看、修改的權限,數據所有權變更后,只有分配到設計任務的工程師本人能修改數據,同項目組所有人對被更改所有權的數據只讀,并實施掌握設計進度。

3 Teamcenter平臺下拖拉機傳動系設計

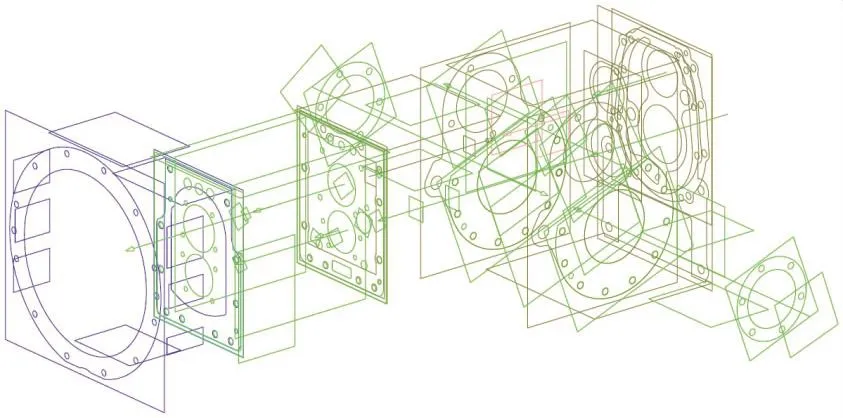

傳動系是拖拉機底盤中的重要總成,其設計需求來自于拖拉機總體設計需求或相關設計需求。結合Teamcenter的產品協同管理平臺與NX WAVE產品級全相關參數化設計,可以實現項目組成員間的協同設計。如圖1所示,是Teamcenter平臺下的產品級控制結構自頂向下協同設計流程,項目組成員主要工作過程如下:

1)項目經理在Teamcenter中創建項目,指派人員,設置項目數據訪問權限;

2)主管工程師分析傳動系控制結構,在Teamcenter中搭建骨架模型,利用WAVE技術建立控制草圖,建立表達式的關聯拷貝;

3)主管工程師更改第1級子部件數據所有權,在系統內將模型分發給各級工程師,由工程師完成子模型的創建;

4)各級工程師根據控制結構以及繼承的關聯表達式設計子部件,根據訪問權限對數據進行實施交流;

5)子部件通過關聯約束檢查后,由主管工程師實現自底向上的裝配,完成協同設計過程。

在企業Teamcenter系統中,需要實現的目標是將所有

圖1 協同設計流程圖

3.1 傳動系結構與設計分析

一個復雜產品按其結構和功能可以分解為若干個子結構體,每一個子結構體完成一定的功能,零件是功能和結構最基本的單元,用樹狀層次結構表示產品的功能和結構。拖拉機傳動系結構如圖2所示,傳動系統由離合器、變速箱、中央傳動機構、動力輸出、最終傳動和制動器等組成。組成傳動系各部分機構的規格如下所示:

圖2 拖拉機傳動系功能結構圖

1)離合器:單片、干式/雙作用干式;

2)變速箱:(4+1)×2型齒輪箱,滑動齒輪換檔(用操縱桿);

3)中央傳動:主傳動圓錐齒輪、差速器;

4)動力輸出:直齒圓柱齒輪傳動;

5)最終傳動:單級直齒圓柱齒輪外置式;

6)制動器:領從蹄式鼓式制動器。

3.2 傳動系產品級參數化設計

產品結構知識主要反映產品中各子部件的位置及關聯關系,各級結構驅動參數,幾何結構尺寸,以及零件之間的裝配關系、空間約束關系和幾何對應關系。主管工程師根據拖拉機傳動系參數化設計特征層次,在404B拖拉機項目文件夾中創建頂層裝配,分配圖號,搭建傳動系骨架結構。按照傳動系的設計要求對1級子部件重要零件空間位置分析,確定部件間位置距離,并對發動機、離合器、傳動軸等部件進行關聯關系分析。通過設計計算,提煉產品級控制結構驅動參數,并在頂層裝配中建立驅動表達式,建立控制結構幾何要素,添加幾何之間的關聯表達式,完成頂層裝配草圖的設計(圖3)。對于結構、位置和方向都可能在模型更新時發生改變的部件及部件間的關系,用基準面間位置關系進行表達,通過這些基準面來對部件產品在產品整體結構中的具體位置進行約束。通過建立部件間幾何鏈接關系,進行自頂向下的逐層設計,更改不同部件的模型形狀,從而自動驅動產品模型的更新。例如變速箱和中央傳動機構、動力輸出之間的端面特征相關。

圖3 拖拉機傳動系控制結構簡圖

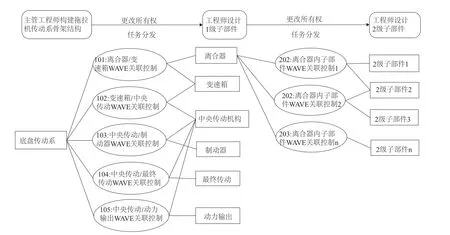

3.3 任務分發與自頂向下設計

主管工程師在Teamcenter中搭建傳動系骨架結構,設置頂層裝配中各部件的幾何控制要素,,通過WAVE技術實現關聯拷貝,從而把相關的設計意圖傳達給各級設計工程師。主管工程師通過Teamcenter系統內的更改所有權功能,將1級部件交由工程師設計。設計工程師接收到設計任務后可以分別同時進行設計,即并行工程。同時,當設計意圖發生變化時,主管工程師也可以及時地更新控制結構,Teamcenter系統自動同步反映到工程師的設計數據中。如圖4所示,在任務分發前,為1級子部件拷貝設計需要的、繼承的關聯約束信息,并為每個1級子部件和頂層部件建立關聯。最后通過更改所有權,在Teamcenter平臺內將1級部件數據分發給相關設計工程師完成,保證部件版本的唯一性。

圖4 WAVE關聯控制及各級部件任務分發

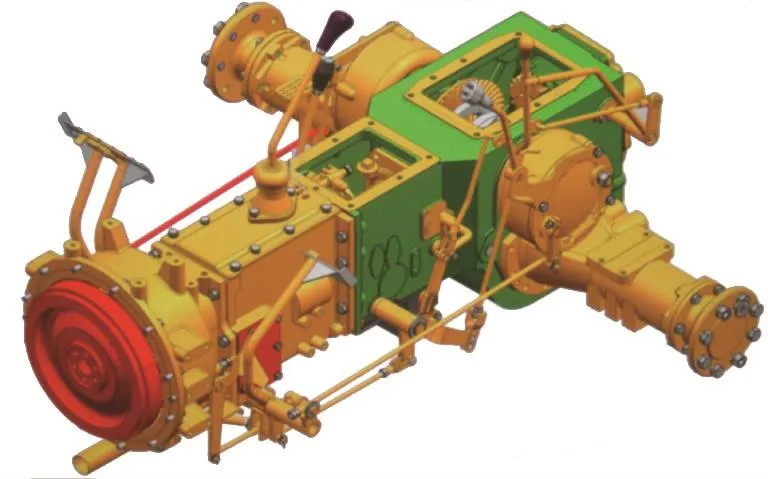

3.4 自底向上裝配過程

工程項目提供了一個項目組內成員間數據集中管理、進度實時掌握的共享空間,各級工程師按照設計任務完成子部件的設計后,將設計數據指派到工程項目中。子部件通過關聯約束檢查后,由主管工程師實現自底向上的裝配,完成協同設計過程。

在Teamcenter平臺下,利用 WAVE技術在設計復雜產品時,更容易體現自頂向下的協同設計優勢。如圖5所示,通過項目組分工協作,可以在較短的時間內完成拖拉機傳動系的設計過程,可以在保持傳動系外形尺寸不變的前提下,通過參數驅動和全相關技術來變更中央傳動位置與尺寸以獲得更大的動力輸出,并可以迅速獲得這種更改帶來的影響。如果使用傳統的技術,可能會花費幾倍甚至幾十倍的時間,并在數據發放,版本更新過程中造成數據不一致,模型裝配約束錯誤等問題。

圖5 Teamcenter平臺中傳動系協同設計

4 結語

對Teamcenter/NX集成環境下的Wave技術進行了研究,通過Teamcenter工程項目管理、訪問權限控制、產品級參數化建模等關鍵技術,實現了拖拉機傳動系參數化協同設計,縮短了傳動系的改型和研發周期,為產品快速投放市場提供了技術保障。

[1]周益民.基于WAVE技術的組合機床CAD系統的研制[J].機械設計與制造,2002(2):24-25.

[2]吳志歡,姚立綱.基于UG/WAVE技術的家電產品設計[J].家電科技,2005(10):41-44.

[3]溫莉娜,王雷剛,黃瑤.基于UG/WAVE技術的自定向下產品建模[J].磨具技術,2006(6):49-52.

[4]占向輝,李曉達.在Teamcenter協同設計環境中實現與NX數據交互的研究[J].煤礦機械,2012(6):270-272.

[5]胡煒,李長春,芮延年.基于NX平臺參數化協同設計技術[J].機床與液壓,2011(13):88-90.

[6]朱勇,田懷文.UG參數化設計技術在橋梁支座設計中的應用研究[J].機械工程與自動化,2012(6):48-50.