基于CCD 技術的生產(chǎn)線自動分選系統(tǒng)軟件設計

宋國堃,何文馨,吳銳

(四川大學,四川成都610065)

0 引言

圖像配準以及圖像比對的產(chǎn)品缺陷在線檢測方法廣泛運用于生產(chǎn)實踐,比如印刷品檢測,零件表面缺陷檢測,PCB檢測等。本項目利用COM組件將Matlab與VB混合編程,既利用了Matlab強大的數(shù)據(jù)分析能力,又利用了VB良好的可視化編程能力,以圖像配準和圖像比對為產(chǎn)品合格判斷方法,實現(xiàn)了全自動的產(chǎn)品合格分選。

1 項目介紹

項目搭建了一個基于CCD傳感器的生產(chǎn)線自動分選系統(tǒng)模型,圓柱形產(chǎn)品模型由步進電機帶動的送料機構,經(jīng)光電開關由單片機精確定時后停在CCD攝像頭焦平面位置;VB驅(qū)動攝像頭對產(chǎn)品進行拍照取樣,并通過COM組建,調(diào)用Matlab對拍攝圖像進行處理和分析,得到產(chǎn)品是否合格;之后系統(tǒng)繼續(xù)運行,VB通過產(chǎn)品合格與否信息,給單片機相關端口相應信號進而控制電磁閥以驅(qū)動分選機構做出不同的動作,從而實現(xiàn)對產(chǎn)品的全自動分選。整個系統(tǒng)結構設計簡潔,動作流暢,利用VB開發(fā)的操作界面人機交互性好,以Matlab2010a作為圖像處理和分析核心,系統(tǒng)穩(wěn)定性好,分選效率高,具有一定分選精度。

2 圖像算法設計

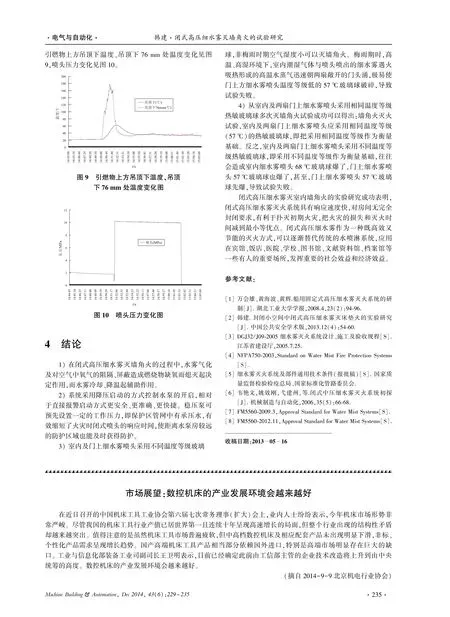

經(jīng)廣泛調(diào)研,為充分保障系統(tǒng)的推廣性,項目檢測指標為圓柱形工件端面邊緣缺陷。圖像處理與分析算法的方法是:首先在工控機中存入一張產(chǎn)品的標準二值圖像,標準圖像拍攝環(huán)境與待檢品圖像拍攝環(huán)境一致;得到待檢品圖像,將其以與標準圖像相同的算法轉化為二值圖像并與標準圖像進行圖像減運算得到結果圖像;統(tǒng)計結果圖像非0像素數(shù),當像素數(shù)小于誤差容限值則判斷產(chǎn)品合格,反之不合格。圖1為圖像處理流程圖。

圖1 算法流程

2.1 圖像灰度分割和圖像預處理操作

為減少數(shù)據(jù)量提高處理速度,將CCD攝像頭所拍攝的彩色待檢品圖像轉化為二值圖像。從彩色圖像到灰度圖像需要確定灰度分割閾值;系統(tǒng)設計時,將光源布置在攝像頭上,這樣待檢端面和背景灰度會有較大的灰度差距,便于分割。圖像預處理操作目的是提高圖像品質(zhì),本算法中圖像增強操作采用中值濾波方式;工業(yè)現(xiàn)場因機械振動,圖像極易產(chǎn)生白噪聲,而中值濾波對于白噪聲有很好的抑制作用,又不會引起圖像邊緣的較大失真,所以使用此濾波方式。

2.2 圖像配準算法設計

圖像配準是將不同時間、不同成像設備或不同條件下獲取的兩幅或多幅圖像進行匹配、疊加的過程,因此需要設法建立兩幅圖像之間的對應關系,確定相應幾何變換參數(shù),對兩幅圖像中的一幅進行變換后與另一幅進行比對操作。由于標準圖像與待檢品圖像在空間位置上有一定錯位,為了保證待檢精度,本算法以待檢品圖像為基準,對標準圖像進行圖像配準操作。目前國內(nèi)外常用的配準方法包括基于特征的配準算法,基于SIFT的配準算法,基于相關算法的配準方法等。在諸多方法中,基于特征的配準算法具有計算量小,配準效率高的特點,然而配準精度受圖像本身缺陷影響。本項目采用基于質(zhì)心的特征配準方式,原因在于:1)對于圓柱形圖像,其端面為回轉對稱的幾何圖形,所以通過質(zhì)心(即圓心)便能快速配準;2)在配準精度上雖然受到圖像表面缺陷的影響但這正好也能反應出待檢品存在的缺陷。

Matlab強大的圖像分析功能給圖像尋找特征點帶來了方便。利用Matlab的image processing toolbox提供的regionpros函數(shù)以及該函數(shù)下的centroid參數(shù)可以方便的得到被標記的閉合二值圖像的質(zhì)心。Centroid參數(shù)是基于圖像的一階矩對閉合圖像求取質(zhì)心。由圖像矩概念可知,對一幅二維連續(xù)圖像f(x,y),p+q階矩的定義為:

對于離散化數(shù)字圖像上式可變?yōu)?

通常0階矩(m00)表示物體的質(zhì)量,1階矩(m10,m01)表示物體的質(zhì)心,2階矩(m20,m02,m11)表示旋轉半徑。圖像質(zhì)心坐標可由一階矩除以零階矩得到即圖像質(zhì)心的的坐標公式為:

此方法的優(yōu)點是:1)對噪聲不敏感:當有外部噪聲干擾時,計算出的質(zhì)心不會有太大的偏離,因此此方法適用于在線檢測環(huán)境;2)Matlab將此算法集成為一條指令,其運行速度更快,工作效率能得到保障。其具體處理流程是:首先對得到的待檢品二值圖像運用bwlabel函數(shù)進行標記,然后利用regionpros函數(shù)及其centroid參數(shù)得到被標記閉合區(qū)域的質(zhì)心;Matlab會自動對被標記的二值閉合區(qū)域進行質(zhì)心計算,并返回各個區(qū)域的質(zhì)心坐標;為保證判斷結果的準確性,必須保證待檢品圖像表面沒有因為非本身缺陷因素造成的圖像間斷點,所以系統(tǒng)設計時在強光源照射下對待檢品采樣,這樣在灰度分割時,待檢品檢測面既能跟背景很好的分割開又可以避免圖像表面產(chǎn)生多余二值區(qū)域,這樣就可以充分反映待檢面的情況,即使出現(xiàn)多個質(zhì)心坐標也可懷疑是由于產(chǎn)品本身缺陷造成。算法雖然僅對單一特征點進行配準但是具有較高的配準精度,原因除了上述兩點外,還在于:1)調(diào)整方式上:標準圖像的處理環(huán)境與待檢品處理環(huán)境幾乎相同。獲取標準圖像的二值圖像及其質(zhì)心所用方法是將標準件放到送料臺與待檢品進行一樣的流程,重復多次后,根據(jù)得到的標準圖像情況調(diào)整機構使標準圖像各指標穩(wěn)定后才開始進行待檢品檢測。2)對待檢品采樣時系統(tǒng)會暫停,即圖像本身質(zhì)量能得到保證,不會出現(xiàn)模糊、拖影等現(xiàn)象。

2.3 圖像比對操作

當不需要對產(chǎn)品缺陷進行高精度測量時,可采用圖像比對的方法迅速給出產(chǎn)品缺陷判斷。算法采用圖像相減的方法,將配準好的待檢品二值圖像圖像與標準二值圖像進行圖像相減操作;Matlab中圖像相減函數(shù)有imabsdiff和imsubtract兩種;進行 imabsdiff處理時,當相減像素為負值時會自動變?yōu)槠浣^對值代替原像素的位置,而imsubtract處理時,當像素小于0均置0;顯然,使用imsubtract函數(shù)進行處理能避免算法帶來的誤差。兩幅圖像相減存在誰被減的問題,在處理時,讓兩幅圖像分別被對方減一次,從而得到兩幅結果圖像,分別對兩幅結果圖像進行非0像素統(tǒng)計,取非0像素多的圖像作為結果圖像,因為其最能反映工件缺陷情況,如圖2所示。對結果圖像統(tǒng)計非0像素的個數(shù)N,并與預先設定的誤差容限A進行大小比較:

圖2 兩種情況的結果圖像

3 VB.NET與Matlab2010a混合編程方法

VB.NET與Matlab實現(xiàn)混合編程方法較為成熟。VB.NET能很好的開發(fā)操作界面,實現(xiàn)VB.NET與Matlab的混合編程主要通過以下兩個步驟:

1)將Matlab的M文件轉換為COM組件。在Matlab環(huán)境中編寫好M函數(shù)文件后,在Matlab指令窗口輸入deploytool指令,調(diào)出Deployment Project對話框,將項目類型設置為Generic COM Component后點擊“OK”即可調(diào)出創(chuàng)建COM組件的編輯環(huán)境。設置類名,并添加相應M文件后編譯該工程即可在相應位置得到以靜態(tài)鏈接庫形式存在的COM組件。

2)VB.NET中添加COM組件。在VB.NET中添加上一步生產(chǎn)的COM組件到項目的“引用”,即可在VB.NET編程環(huán)境中調(diào)用Matlab編寫的函數(shù)進行數(shù)值運算和圖像的處理。

以VB.NET與Matlab混合編程為核心的上位機與下位機通信流程圖如圖3所示。

圖3 上位機與下位機通信流程圖

4 實驗數(shù)據(jù)與軟件界面

圖像處理結果將顯示在操作界面的圖像顯示區(qū)如圖4所示;部分待檢品缺陷處理結果如圖5所示。

圖4 軟件界面

圖5 部分檢測結果

對系統(tǒng)進行測試,模型工件一共10個(不合格品6個,合格品4個),連續(xù)測試。測試 3次的結果如表 1所示。

表1 實驗數(shù)據(jù)

5 結語

通過實驗數(shù)據(jù)看出系統(tǒng)整體穩(wěn)定性較好,對缺陷分辨力較高,但分選精度上稍有欠缺。本項目提出的算法以及軟件實現(xiàn)的方法能在保證一定檢測精度的前提下具有較高的檢測效率,因此具有很好的推廣價值,尤其對于幾何形狀較為簡單的產(chǎn)品在線檢測以及檢測速度要求較高的場合較為適合,比如活塞缺陷檢測、圓柱軸承滾子檢測、PCB焊點檢測均可使用本文介紹的方法。

[1]錢光耀,崔慶勝,夏二勇,等.基于MMX的太陽能電池板邊緣缺陷檢測軟件系統(tǒng) [J].測量與設備,2010,07.

[2]馬培勇,羅紅潤,周思柱.基于COM組件的Matlab和VB混編方法在機械可靠性工程中的應用[J].計算機應用與軟件,2012,29(7).

[3]李志軍,傅蓉浣.應用于機器視覺的圖像自動比對算法研究,[J].機電工程,2012 26(7).

[4]Jan Flusser, Barbara Zitova,Tomas Suk.Moments and Moment Invariants in Pattern Recognition.[M]. 2009 John Wiley&Sons Ltd.

[5]岡薩雷斯,等.阮秋琦,等譯.數(shù)字圖像處理(第三版)[M].北京:電子工業(yè)出版社,2011.