超聲波焊接電源頻率跟蹤與調節

胡武林,曹 彪 ,楊景衛

(華南理工大學 機械與汽車工程學院,廣東 廣州 510640)

0 前言

作為一種在壓力作用下,利用超聲振動能促進界面塑性變形和原子擴散進而形成固相連接的焊接方法[1],超聲波焊接具有效率高、損耗低、焊接時間短、清潔等優點,并在微電子、電器和管材加工等領域得到了應用。

超聲波焊接時,超聲波焊接電源將工頻交流電轉換為換能器諧振頻率的高頻信號,高頻信號通過換能器的逆壓電效應轉換為彈性機械振動能,并由超聲振動系統將其傳遞到焊件[2],但受焊接負載、振動系統溫度和加工磨損等因素影響,超聲換能器的固有頻率將發生漂移,超聲變幅桿輸出振幅發生波動,從而影響焊接質量的穩定,因此超聲波焊接電源應具有快速、準確的頻率跟蹤功能。為確保超聲焊接過程的工藝一致性,超聲振動系統輸出功率須隨著負載狀態變化而變化。同時為適應多種加工情況需求,超聲波焊接電源輸出功率需要有較大連續的可調范圍。

傳統頻率跟蹤以CD4046為核心的模擬鎖相式跟蹤方式為主,存在著跟蹤速度慢和模擬元件一致性較低等問題[3]。在此設計基于DDS技術的頻率跟蹤系統,可實現對換能器諧振頻率的毫秒級跟蹤,頻率周期分辨率達0.1 Hz,同時采用PS-PWM控制換能器輸出振幅,使電源輸出功率在0~1.5 kW之間連續可調,從而保證焊接工藝的一致性和穩定性。

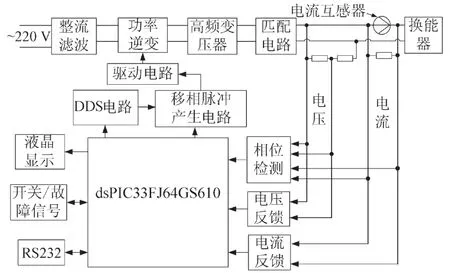

1 超聲波焊接電源系統結構

如圖1所示,超聲波焊接電源主要由主電路、控制電路和匹配網絡三部分組成。主電路包括整流濾波部分和功率逆變部分,將單相交流電轉換成為換能器工作頻率的交流電;匹配網絡由高頻變壓器和T型匹配網絡組成,起著調諧、變阻與濾波的作用,能夠提高超聲波焊接電源與換能器之間的功率與效率傳輸;控制電路主要由電流電壓相位檢測電路、以AD9850為核心的DDS電路、以UC3879為核心的移相脈沖產生電路、液晶和開關量輸入輸出電路等組成,主要實現頻率自動跟蹤、輸出功率調節、人機界面和故障檢測保護等功能。

圖1 超聲波焊接電源系統結構Fig.1 System structure of ultrasonic welding power source

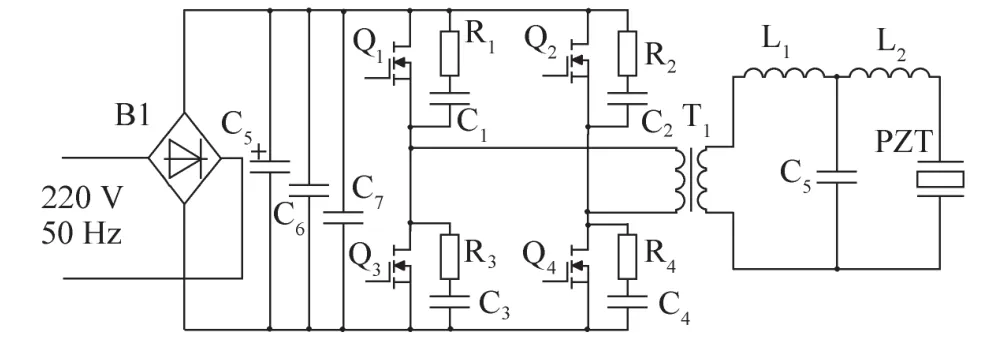

電源主電路原理如圖2所示。220 V單相交流電經整流橋B1、鋁制電解電容C5和高頻吸收電容C6、C7后濾成直流電,經由 MOSFET 管 Q1、Q2、Q3、Q4組成的全橋逆變模塊轉換為高頻交流電。控制電路提供驅動波形控制開關管交替導通,再經由高頻變壓器T1和L1、L2、C5組成的T型匹配電路轉換為同頻率的正弦交流電驅動換能器。壓電換能器將超聲頻率電能轉換為機械振動能,由超聲振動系統傳遞至工件。

圖2 超聲波焊接電源主電路Fig.2 Main circuit of ultrasonic welding power source

2 電源控制系統設計

2.1 頻率跟蹤

諧振頻率附近,超聲換能器對外呈阻性,此時電源工作效率最高,傳輸效率最大,因此超聲波焊接電源工作頻率須與換能器諧振頻率保持一致。研制的超聲波焊接電源采用DDS系統進行頻率跟蹤,相位檢測電路獲得換能器兩端電流、電壓的相位差信號,通過DSP運算處理相位差信號獲得實時諧振頻率,進而控制全橋逆變端PWM驅動頻率,其分辨率達0.1 Hz,能夠快速準確地跟蹤換能器的諧振頻率。

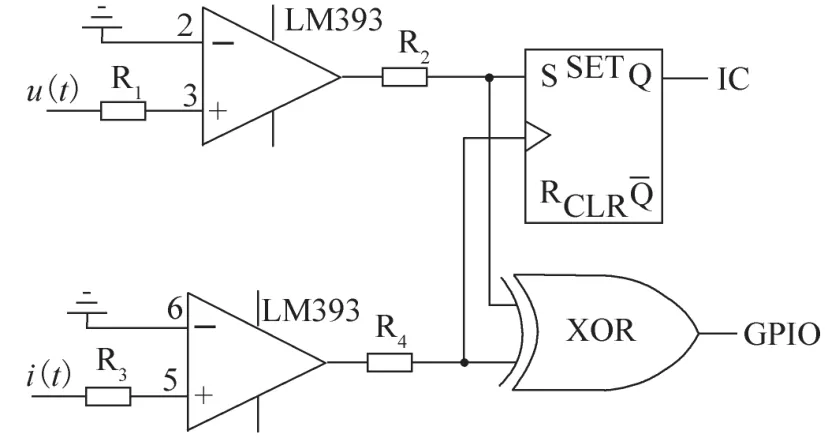

2.1.1 相位檢測電路

由電壓和電流采樣電路獲得換能器兩端瞬時電壓信號u(t)和流經電流信號i(t),并經濾波調理后進入相位檢測電路,如圖3所示。

圖3 相位檢測電路Fig.3 Phase detection circuit

電壓信號u(t)和電流信號i(t)經過雙電壓比較器集成電路芯片LM393過零比較處理,輸入為正半周時,輸出為邏輯高電平;輸入為負半周時,輸出為邏輯低電平。過零處理后的電流、電壓信號經異或門和D觸發器進行處理。異或門輸出正脈寬為電流、電壓相位差,然后送入DSP的高速輸入捕捉模塊(IC)運算處理;D觸發器輸出為高電平時,換能器電壓滯后電流,反之則電壓超前電流,將D觸發器輸出連至DSP的GPIO口,即可獲得換能器諧振回路電流電壓的超前滯后關系。

2.1.2 DDS電路

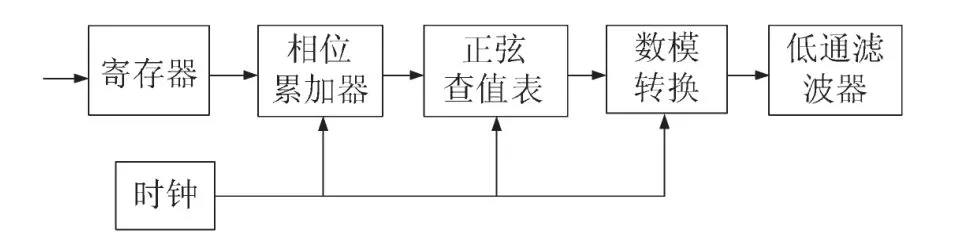

DDS(Direct Digital Synthesizer)技術是一種利用數字技術和計算機技術實現的新一代頻率合成方法[4],主要由可編程DDS電路、高性能模數轉換器(ADC)和低通濾波器(LPF)等組成,與傳統的頻率合成方式相比,DDS技術具有頻率轉換時間快、頻率分辨率高和切換頻率時相位保持連續等優點。可編程系統在參考時鐘信號控制下讀取數據地址,并通過查表變換轉變為所需波形的數字幅度序列,最后由數模變換器和低通濾波器轉化為所需的連續平滑波形,其原理框圖如圖4所示。

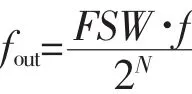

DDS系統輸出信號的頻率為

式中 FSW為頻率控制字;f為DDS系統參考時鐘;N為相位累加器字長。

圖4 DDS原理框圖Fig.4 Principle block diagram of DDS

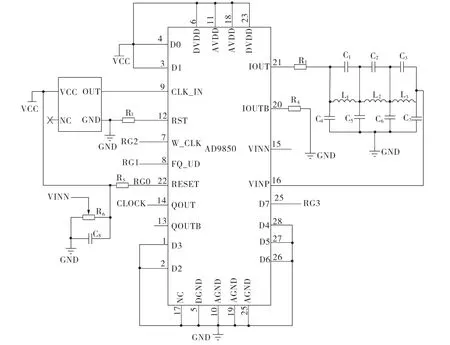

超聲電源DDS電路采用ADI公司生產的高集成度頻率合成芯片AD9850進行設計,該芯片在參考時鐘為125 MHz時其頻率分辨率可達0.029 1 Hz。

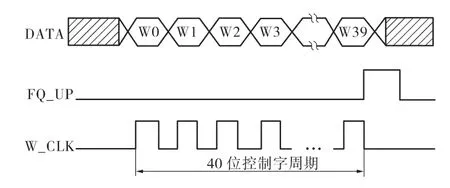

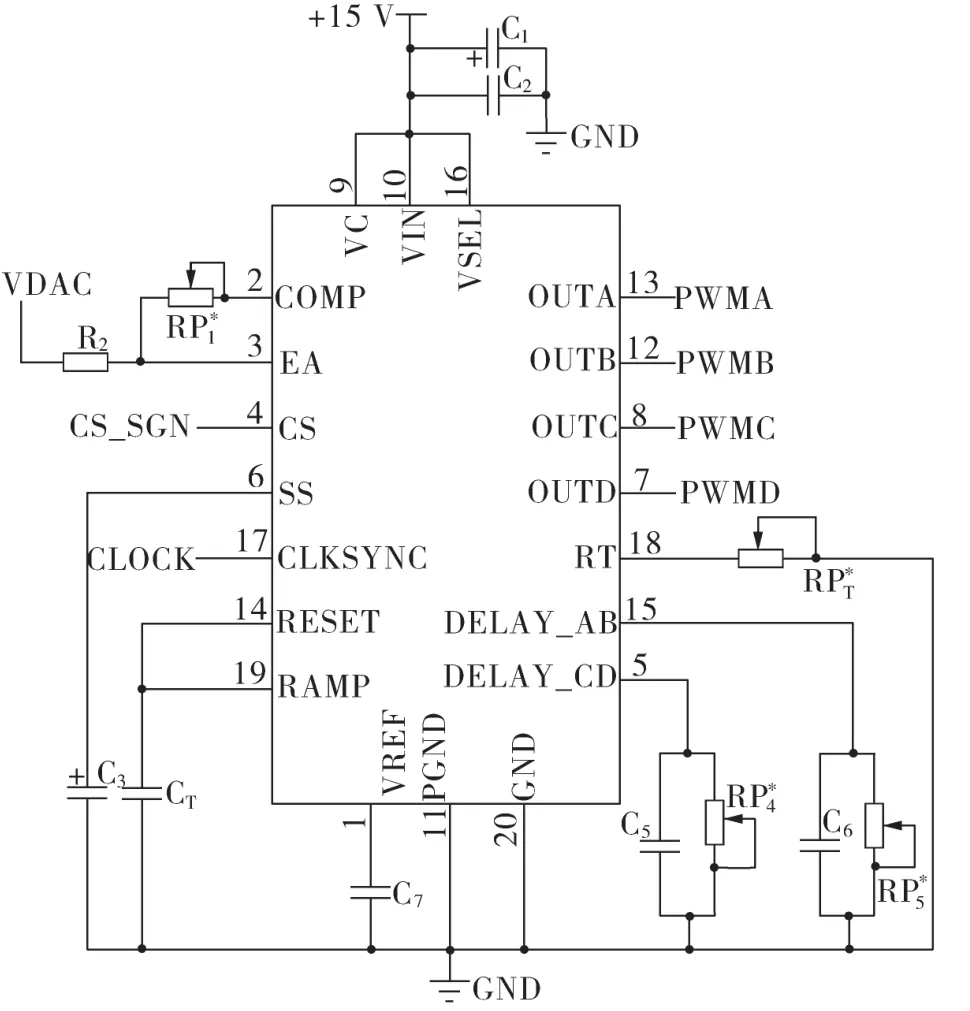

AD9850及其外圍硬件電路如圖5所示。引腳RESET、FQ_UD、W_CLK和D7分別與dsPIC33FJ64 GS610 的 RG0、RG1、RG2 和 RG3腳連接,在 W_CLK上升沿將每一位數據串行載入,載入40位數據后,輸出頻率和相位在FQ_UD的上升沿更新。DDS芯片頻率控制字時序如圖6所示。

AD9850正弦信號輸出端IOUT通過外部7階橢圓低通濾波器濾除高頻雜散和諧波,濾波處理后接至內部高速D/A比較器正向輸入端VINP得到方波信號。方波信號占空比通過調節精密電位器R5大小實現,從而為移相芯片UC3879提供時鐘輸入。

圖5 DDS系統電路Fig.5 Circuit diagram of DDS system

2.1.3 PI-DDS頻率跟蹤算法

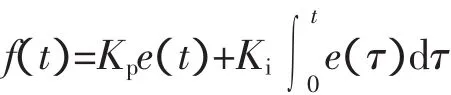

由于超聲換能器中心諧振頻帶僅為10~20 Hz,超聲波焊接電源必須具有高分辨率的頻率跟蹤精度;且超聲焊接加工時間僅為0.1~4 s,換能器為非線性時變系統,這同時要求超聲波焊接電源具有快速的頻率跟蹤速度。由于目前尚未建立精確的超聲換能器等效模型[5],本研究結合PI-DDS算法快速準確地跟蹤超聲換能器諧振頻率,從而保證電源系統的動態響應速度和穩態精度。PI控制系統模型為

圖6 AD9850頻率控制字時序Fig.6 Sequence diagram of AD9850 frequency code

式中 Kp為比例系數;Ki為積分系數;e(τ)為相位差誤差信號。

簡化為差分方程

式中 A=Kp+Ki;B=-Kp。

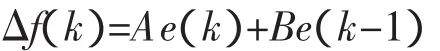

計算兩次相位差誤差值,并通過DSP進行PI運算調節DDS頻率控制字的步進值大小和運算方向,即可實現數字化頻率跟蹤。頻率跟蹤算法流程如圖7所示。

圖7 頻率跟蹤算法流程框圖Fig.7 Flow chart of frequency tracing algorithm

2.2 超聲功率調節

超聲換能器工作在諧振狀態時,變幅桿輸出振幅大小與換能器兩端電壓近似成正比關系[6]。電源負載發生變化時,通過調整PWM脈沖的移相角,使換能器兩端的電壓與預設的電壓值保持一致,從而保證換能器輸出振幅的穩定性。本研究采用高精度有效值轉換芯片AD536獲得焊接實時電壓有效值,并與預設值進行比較得到誤差信號,通過PI運算調節UC3879移相角,從而控制換能器輸出振幅。

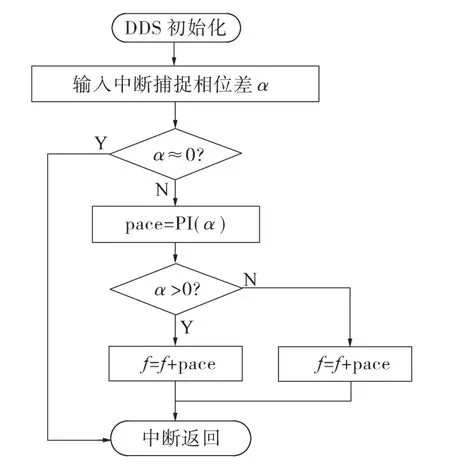

UC3879是Unitrode公司生產的專用移相控制芯片,具有欠電壓鎖定、軟啟動、解碼保護和逐周限流等功能,能夠簡化控制電路,提高變換器工作的可靠性[7]。超聲波焊接電源采用UC3879芯片產生四路PWM控制信號,并通過隔離驅動電路驅動全橋逆變部分功率MOSFET管,UC3879外圍電路如圖8所示。通過調節UC3879相關外圍器件參數,并結合DSP的DAC模塊,可以實現過電流保護、移相控制和死區時間設置等功能。

圖8 UC3879電路Fig.8 Circuit diagram of UC3879

3 試驗結果

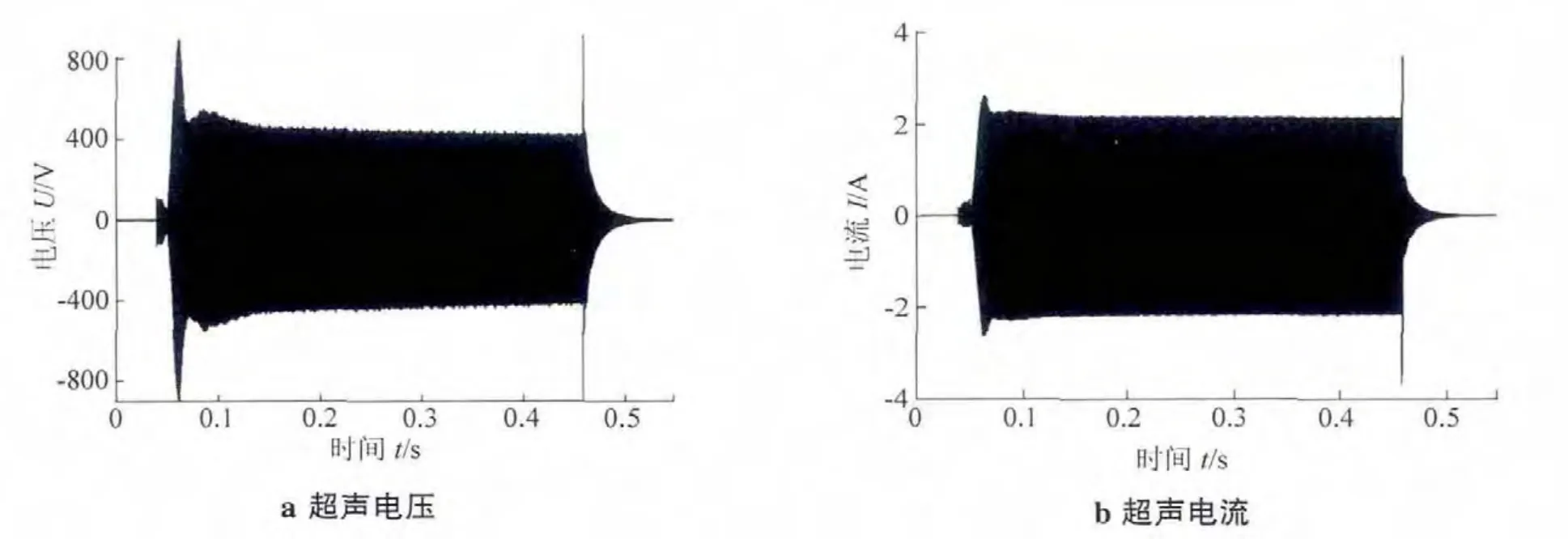

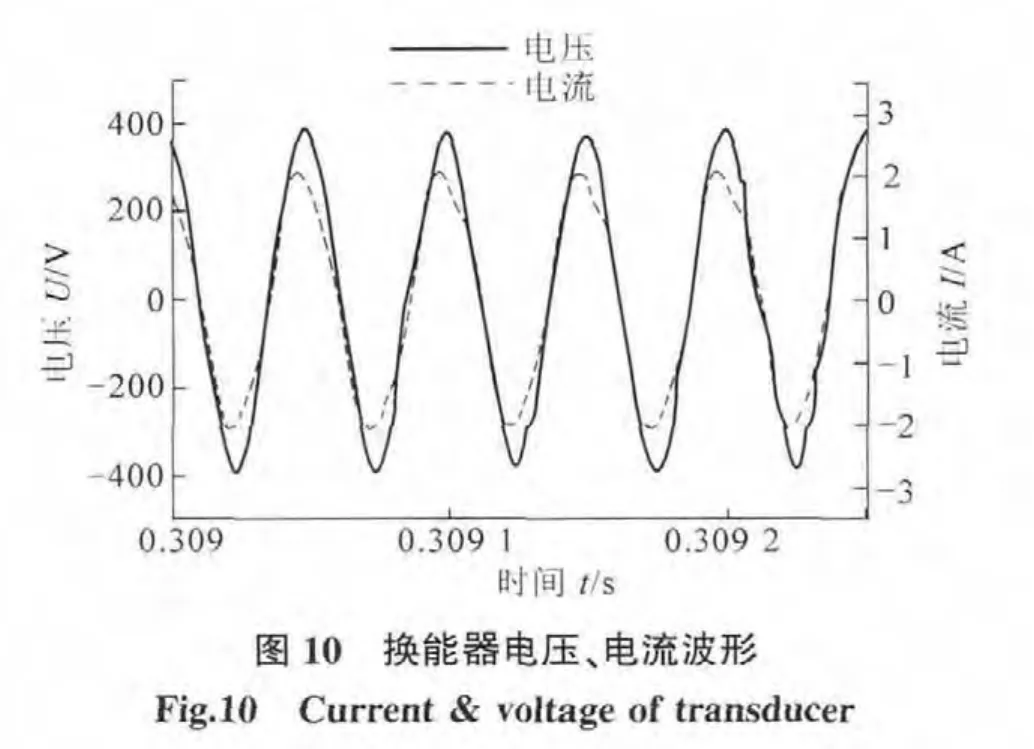

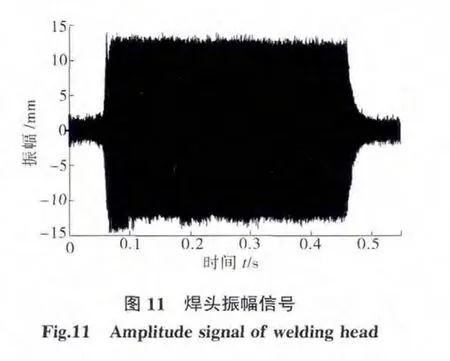

根據以上理論分析,自制了一臺1.5 kW的超聲波焊接電源,換能器型號為YP5015-4Z,諧振頻率25 kHz,焊接材料為C1100型銅片,焊接時間0.4 s。圖9為焊接過程中換能器兩端電壓和電流信號。圖10為超聲焊接時換能器兩端的電流電壓波形,由圖可知此時換能器處于諧振狀態。圖11為焊接過程中換能器焊頭兩端輸出振幅,振幅輸出穩定,約為12 μm。

圖9 超聲焊接電壓、電流波形Fig.9 Waveform of ultrasonic current&voltage

4 結論

(1)通過采集換能器電流電壓信號,設計相位檢測電路獲得相位差及電流電壓超前滯后關系,并利用PI-DDS算法實現對換能器諧振頻率的數字化跟蹤,頻率分辨率高達0.1Hz。

(2)設計以UC3879為核心的移相調功電路,實現超聲波焊接電源輸出功率的連續可調和穩定性,確保輸出振幅的穩定性,經試驗表明,所設計的金屬用超聲波焊接電源能應用于有色金屬的超聲焊接。

:

[1]趙錫華,馮吉才.壓焊方法及設備[M].北京:機械工業出版社,2005:290-292.

[2]林書玉.功率超聲技術的研究現狀及其最新進展[J].陜西師范大學學報(自然科學版),2001,29(1):102-106.

[3]Yoko Mizutani,Taiju Suzuki,Hiroaki Ikeda,et al.Frequency Control of MOSFET Fullbridge Power Inverter for Maximizing Output Power to Megasonic Transducer at 3 MHz[C].IAS Annual Meeting(IEEE Industry Applications Society),1998:1644-1649.

[4]朱 武,張佳明,許立衡.基于直接數字合成技術超聲電源技術的研究[J].應用聲學,2008,4(27):299-304.

[5]Hui-juan Dong,Jian Wu,Guang-yu Zhang,et al.An Improved Phase-Locked Loop Method for Automatic Resonance Frequency Tracing Based on Static Capacitance Broadband Compensation for a High-Power Ultrasonic Transducer[J].IEEE Transactions on Ultrasonics,Ferroelectrics andFrequencyControl,2012,59(2):205-210.

[6]Volsencu C.Control System for Ultrasonic Welding devices[C].2008 IEEE International Conference on Automation,Quality and Testing,Robotics,2008:135-140.

[7]Kai-Hsing Ma,Wen-Chung Chan,Yung-Chun Lee.A Simple CLASS-E Inverter Design for Driving Ultrasonic Welding System[C].2009 International Conference on Power Electronics and Drive Systems,2009:894-896.