A356.2鋁合金生產過程中的設備管理效益

侯紅梅, , ,

(河南神火集團,河南 永城 476600)

A356.2鋁合金生產過程中的設備管理效益

侯紅梅,劉永,夏宗旭,李國林

(河南神火集團,河南 永城476600)

介紹了在當前鋁加工行業較為困難的情況下,A356.2鋁合金生產線的設備選型,提出了幾種創造效益的新思路,論證了設備管理不再是狹義上的設備技術管理,而是更廣義的生產力管理.設備管理需根據市場經濟要求,不僅為生產服務,更要為提高企業的經濟效益服務,為提高產品質量、降低能耗、控制污染、減少成本和占領市場服務.

A356.2鋁合金; 設備管理; 經濟效益; 創新思維

0 前 言

目前電解鋁行業較為困難,據《2013—2015中國有色金屬行業投資分析及趨勢預測報告》顯示,2011年我國的電解鋁產量為1 755.5萬t,2012年為1 988萬t.且產能利用率在70%左右,短期內不會得到改變.2014年仍將集中釋放一部分產能,多是規模大,集中在煤炭資源豐富、電價低廉的西北地區,無疑會下拉生產成本.在全國整體經濟增速放緩以及產業結構調整的背景下,行業仍將在虧損邊緣搖擺.因而,各大鋁企主動從內部挖潛,或抓住每個生產環節,進行技術改造,降低產品成本;或調整結構,提高產品檔次.如部分鋁廠為新建或將A00鋁錠生產線改造成A356.2鋁合金生產線.本文從設備選型配置及管理的角度,圍繞如何提高產品質量,如何節支降耗、減員增效,為企業創造效益展開論述.對一些生產A356.2鋁合金的民營中小規模企業也有一定的啟示.

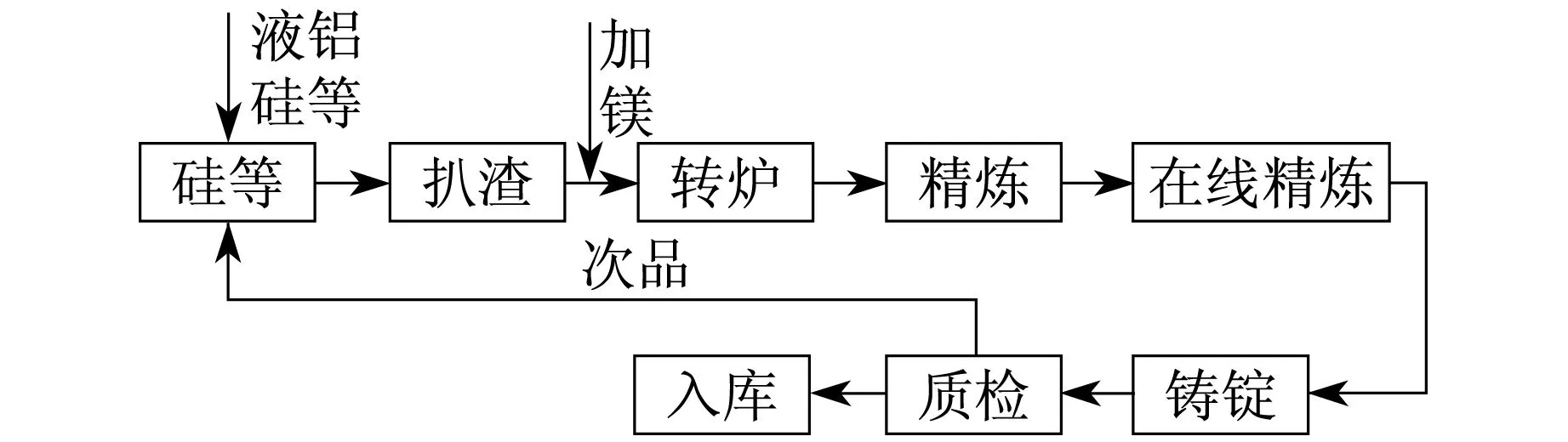

1 生產工藝

A356.2鋁合金是以356鋁合金為基礎,嚴格控制雜質含量,改進制造技術而獲得的一種較高力學性能的鋁-硅系合金.其合金生產工藝如圖1所示.

圖1 A356.2鋁合金生產工藝Fig.1 Production process of A356.2 aluminium alloy

主要特點為:鑄造性能、焊接性能和耐腐蝕性能良好;具有較好的氣密性、流動性和抗熱裂性能;容易熔煉和鑄造,適合于各種鑄造方法.A356.2鋁合金的生產工藝并不復雜,但作為飛機配件、汽車和摩托車輪轂等產品的原料,其質量標準很高,化學成分均勻,結晶組織細密,鑄錠的外觀表面光滑,無夾渣、霉斑等缺陷,低倍組織針孔度必須達到JB/T 7946.3—1999《鑄造鋁合金針孔》標準中的二級或更優.因而工藝過程控制必須非常精確.

2 生產線的組成

A356.2鋁合金生產線的主要組成為:(1) 混合爐,1臺25 t高位熔煉爐配2臺25 t低位靜止爐,功率分別為600 kW、400 kW;(2) 電磁攪拌器,功率為400 kW;(3) 在線除氣設備,每小時除氣液鋁量12 t;(4) 水平連續鑄錠機,單塊15 kg,每小時產能12 t;(5) 制氮機,制氮量每小時5 m3.

3 設備管理及效益

3.1 混合爐的選型及保溫效益

大型電解鋁廠因供電方便,大多選擇電阻反射爐.由于產品成分要求必須均勻,結合產能和成品率的要求,一般選擇25 t混合爐,1臺高位爐配2臺低位爐最為理想[1].大則爐內攪拌困難,成分不易控制;小則生產線啟停頻繁,成品率低.爐體單側設3個小爐門,不僅安全可靠,而且密封較嚴,保溫效果良好,是該種爐型的最大優點.A356.2鋁合金生產的主要原料為高溫低鐵液鋁,外加硅、鎂、鈦等輔助材料.一般爐內成品液鋁溫度在700 ℃以上即可滿足生產,而電解槽內原鋁溫度大多在950 ℃左右.多余的熱量,不用則白白浪費,用則是一筆不小的財富,行業內普遍認為這是一種無法利用又必須損失的熱量.而A356.2鋁合金生產恰恰打破了這種傳統觀念,考慮利用該部分熱量的條件.某廠是成功利用的典范,工作人員創新思維,采取增加爐子熔池和爐頂的保溫,壓縮液鋁運輸時間及科學組織人力生產等多種措施,充分利用高溫液鋁熱量融化或溶解固態的硅、鎂、鈦等材料,基本做到了混合爐零供電或微供電.與行業產品噸鋁用電消耗100 kW·h-1相比,噸鋁直接創效60元,年產能按4萬t計算,可創效240萬元,產品競爭優勢明顯加強.即便一些民營企業采用圓爐生產,效仿此法,也能大幅度降低燃料消耗約40元/t.

3.2 自動加硅裝置的研發及價值

以25 t混合爐為例,生產A356.2鋁合金產品加入約1.8 t/爐的工業硅,傳統方式為用鐵锨向爐內加硅,最為原始,也是最費力、效率最低的模式.制作其他工具或設備面臨以下問題:(1) 爐門較小使各種加硅工具尺寸受到明顯限制;(2) 爐內溫度高,普通材料伸入爐內,容易變形或損壞;(3) 頂部環保集氣裝置尺寸較大,使行車所吊物料距離爐門距離較遠,造成加硅較為困難.

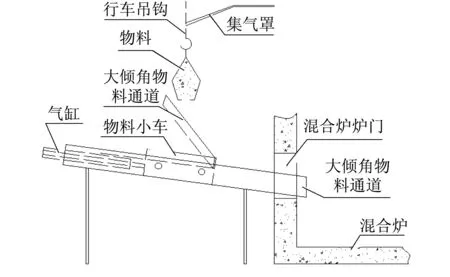

某廠工程技術人員克服上述種種困難,創新思維設計制作了一種新型自動加硅裝置,如圖2所示.

圖2 自動加硅裝置Fig.2 Automatically add silicon device

自動加硅裝置主要有三部分組成:(1) 大傾角物料通道;(2) 中轉物料小車(含專用氣缸);(3) 小傾角物料通道.行車所吊落物料首先落入大傾角物料通道,然后通過物料小車中轉,在小傾角物料通道內完成爐內加料.該裝置動力采用一種特殊的專用氣缸,安裝在氣缸前端的是中轉物料小車,小車前端檔板起推動物料的作用;小車上部是物料通道,在檔板前推物料時接收并盛裝下落的物料,小車后退時,在大傾角物料通道底端鋼板的作用下,物料落入小傾角物料通道,再由氣缸檔板推動入爐,即實現循環連續加料作業.

新型自動加硅裝置的投用帶來了諸多優點:(1) 加硅方式由人力升級為自動化,明顯提高了裝備自動化水平;(2) 實現了循環連續加料作業;(3) 工人擺脫了繁重的體力勞動,降低了勞動強度,對企業的滿意度升高;(4) 人員配置減少了4人,年減少人工費12 萬元以上,創造了可觀的經濟效益;(5) 單爐加硅時間縮短了30 min,提高了工作效率,由于時間的縮短,每天可至少多生產1爐產品,即創造利潤1.25萬元,年創效300余萬元,效益顯著.

3.3 在線除氣設備的選型及改造效益

鋁合金熔體有一定的吸氣性,氫是最易溶解的氣體,占90%左右.以吸附、溶解和化合狀態存在的氣體,對鋁合金性能和鑄錠的質量有不良影響.某廠鋁合金生產在線除氣(精煉),選型為除氣液鋁量12 t/h的設備,即流過12 t以下的液鋁時,有較好的除氣效果.主要結構為:外壁為鋼殼;頂為自動升降機構,安裝有3個石墨轉子;內襯是陶瓷材料,具有不粘鋁的功能.根據化學動力學原理,要求惰性氣體與鋁合金液體的接觸時間越長越好、接觸面積越大越好,即氣泡盡可能地小一些,以達到接觸面積最大化.前期使用半年后發現存在以下問題:轉子透氣轉頭尺寸φ10 cm偏小,不能將氣體充分打碎,除氣效果一般;石墨轉子轉柄部分,抗液鋁侵蝕能力差,最多運行10天;內襯整體為陶瓷材料,壁厚12 cm以上,制作成本較高(約2萬元),內壁損壞時,增加生產成本.

技術人員同樣創新思維,在后期使用時,分別對其進行了改造:(1) 轉子轉頭部分尺寸增加到φ15 cm,氮氣氣泡很容易打碎,吸氫能力提高,保證了產品質量;(2) 轉柄部分表面采用了氧化鍍層,抗液鋁侵蝕能力加強,可運行30天左右,全年可減少使用轉子70余套,創效10余萬元;(3) 陶瓷內襯壁厚減小到5 cm,與鐵殼之間的剩余空間用普通耐火材料填充塞實,成本不足萬元,同樣使用半年,年節約創效2萬余元.

3.4 制氮機的增添及效益

在爐內液鋁充氮氣精煉,是靠精煉劑或氣體的吸附作用和化學反應達到去除氫的目的;鑄錠時的在線充氮氣精煉(在線除氣),是靠氮氣吸附達到去除氫的目的.兩環節是A356.2鋁合金生產的關鍵步驟,需要大量99.999%的高純氮氣.每生產一爐25 t產品,約需要普通灌裝氮氣10瓶,類似于氣割作業用的乙炔瓶,壓力不低于1.0 MPa,高純氮氣的市場價格為每瓶40元左右.如果月生產3 500 t的A356.2鋁合金,僅氮氣發生費用就高達5.6萬元,全年近70萬元.

而購置安裝一臺制氮機,也只是增加投資10萬元左右.整臺設備功率10 kW,月消耗用電5 000 kW·h-1左右,累計全年電耗費用不足4萬元,全年備件消耗5萬元以下,只要生產正常進行,年可節約創效近60萬元.

3.5 鑄錠機等設備的維護效益

先進的設備管理即是企業生產力的管理,不僅要為生產服務,更主要的是為提高企業效益服務.按照這一理念,某廠除上述創新思維努力創效外,圍繞鑄錠機、混合爐和在線除氣等,從設備零部件出發,從設備細節管理出發,高標準嚴要求,又采取了許多措施:(1) 把設備看成生命線,領導親自巡檢、評比和考核設備管理工作;(2) 目標明確,為企業經濟效益服務;(3) 充分發揮設備效益,利用率追求100%;(4) 推行點檢制度,推廣全員維修和預防維修,摸索制定常用零配件更換周期,利用診斷技術預防停機故障;(5) 自修、檢修與社會化修理相結合,采用最經濟的維修方法;(6) 嚴格控制備件貯備與資金占用,費用減到最小;(7) 定期開展專業培訓,提升員工素質.

通過上述維護措施,取得了明顯效果:(1) 設備運行比較穩定,基本杜絕了非計劃停機,避免了應急生產和搶修帶來的繁重體力勞動;(2) 常用零配件定期更換,并在保養后作為備件使用,降低了備品備件的消耗;(3) 自主擴大維修范圍,提高了技術,減少了費用支出等等.不僅提高了設備自身的管理水平,還創造了直接的經濟效益.另外,設備性能提高,故障率下降,運行時間延長,產品產量增加,在當前行業困難的情況下,間接經濟效益更為可觀.

4 結束語

設備是企業進行生產活動的重要物質技術基礎,現代設備的科學管理呈現了新的趨勢,不再是狹義上的設備技術的管理,而是更廣義的生產力的管理.設備管理的模式和方法,將根據市場經濟、企業產品結構調整而變化.設備管理的目標將根據市場經濟要求,不僅為生產服務,更主要的是為提高企業效益服務.設備管理與維修,要為提高產品質量、降低能耗、控制污染、減少成本和占領市場服務.

本文重點分析了科學管理創造的經濟效益,只要該生產線全年正常生產,年可創造經濟效益600萬元以上,充分驗證了科學創新管理能為企業帶來較大的經濟效益.同時足以體現設備管理在企業管理中的關鍵地位,以及在提高產品市場競爭力方面的重要作用.

[1]李鳳軼.鋁合金生產設備及使用維護技術[M].北京:冶金工業出版社,2013.

TheEquipmentManagementBenefitsintheProductionProcessofA356.2AluminiumAlloy

HOUHong-mei,LIUYong,XIAZong-xu,LIGuo-lin

(HenanShenhuoGroupCo.,Ltd.,Yongcheng476600,China)

In the aluminum industry is extremely difficult circumstances,this paper introduces the equipment selection of A356.2 aluminum alloy production line,and puts forward some new ideas of some benefit,the equipment management is no longer in the narrow Technical management,but a more generalized productivity management. According to the requirements of the market economy,it not only services for the production,but also improves the economic efficiency of enterprises,improving the product quality,reducing energy consumption,controlling pollution,reducing the cost and occupy the market service.

A356.2 aluminium alloy; equipment management; economic efficiency; innovative thinking

1005-2046(2014)01-0027-03+0037

2013-10-21

侯紅梅(1979-),女,工程師,主要從事電解鋁生產技術和機電設備管理.E-mail:guolin-shenhuo@163.com.

TG146.2+1;F406.4

C