粉末壓機模架配合精度優化

沈維佳,張年松,賈軼杰

(南京理工大學機械工程學院,江蘇南京210018)

0 前言

機械制造時,不僅要求保證各組成零件具有規定的精度,而且還要求保證零件裝配后能達到規定的技術要求,公差配合是解決零件之間的相互松緊關系、以保證機器的正常運轉的設計。由于機器運行時各零件受到一定的壓力產生變形,變形產生的誤差與裝配的誤差是直接影響機械的精密度,所以在變形的情況下選擇合適的裝配精度很重要。

1 粉末壓機的工作

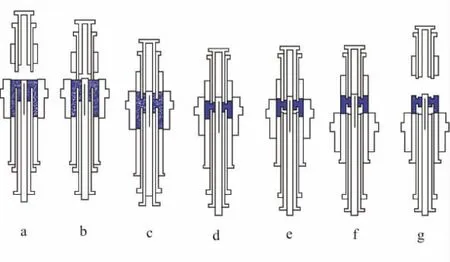

粉末冶金成形是指將松散的粉末體密實成具有一定形狀、尺寸、密度和強度的壓坯的工藝過程[1]。剛性模具壓制成形法與其他方法相比,因生產速度快、尺寸精度高和經濟效益明顯等特點,在粉末冶金工業生產中具有極重要的地位。這種方法是將金屬粉末或混合料裝入鋼制壓模內,在模沖壓力的作用下,對粉末體加壓、保壓,隨后卸壓,再將壓坯從陰模中脫出的工藝過程,如圖1所示。

圖1 壓制過程

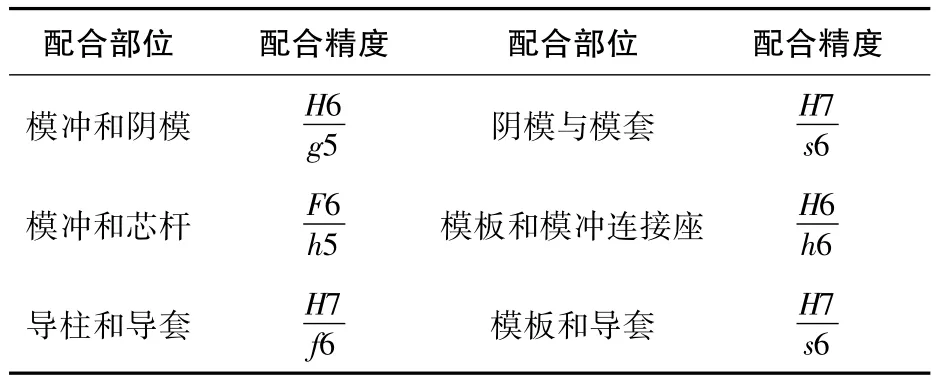

2 模架主要設計精度

模架的主要推薦使用的配合關系如表1所示,模具之間的配合選擇很重要:如果配合間隙過大將會造成定位和導向精度的欠缺,也可能造成壓制過程中漏粉和壓坯毛刺的產生。模具成型壓坯的部位一般采用IT5-IT6級制造精度。模沖在模架上是利用外層模沖和陰模來保證定位精度的,在徑向上與模板與模沖連接座關系并不是很大,所以為了更換方便,模沖連接座和模板之間均采用間隙配合。另外,模板通過導套在導柱上實現滑動配合,為保證模板的滑動精度,模板與導套使用過盈配合并采用基孔制。導柱和導套使用根據基孔制并采用間隙配合。

表1 模架主要配合精度表

3 模架的變形仿真

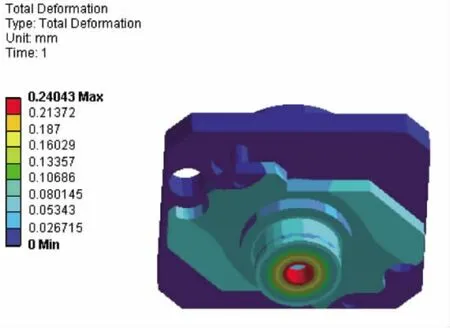

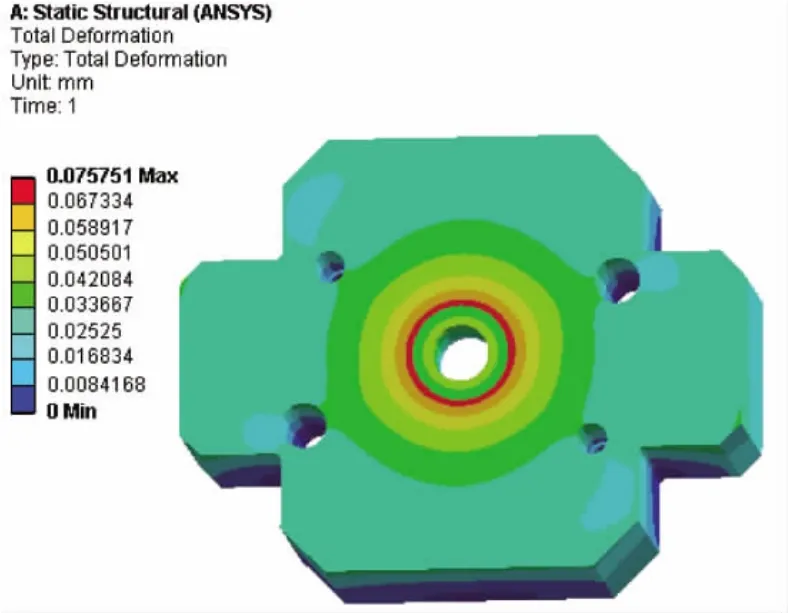

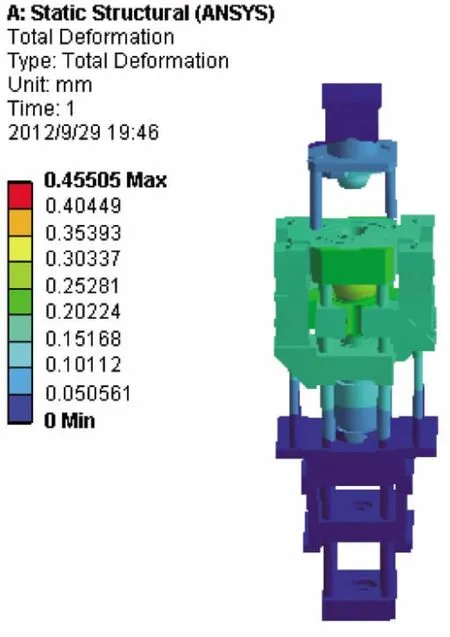

在實際應用中,因為零件的受力變形很容易造成模架的運動不順,所以利用有限元分析得出了一些零部件的受力變形[2],并根據這些數值重新制定主要零件的公差與配合。圖3、圖4、圖5表示有限元分析的結果。

圖3 上外沖位移分布云圖

圖4 陰模位移分布云圖

圖5 模架整體位移云圖

4 模架配合精度優化結果

陰模是用于裝料的形腔,在使用的過程中,如同一壓力容器,并且其他模具零件必須依賴陰模配合和導向;是壓坯獲得需要的外形及尺寸精度的根本保證。可見陰模是壓膜的關鍵零件,結構復雜,技術要求高[3]。由于陰模的高要求,設計時將陰模設計成為雙層結構[4],陰模鑲件和加固外套使用過盈配合,陰模鑲件與模沖的配合為間隙配合:

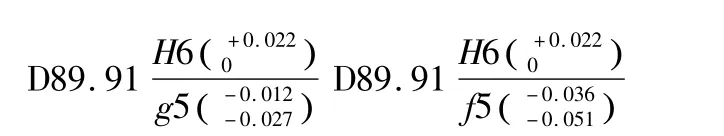

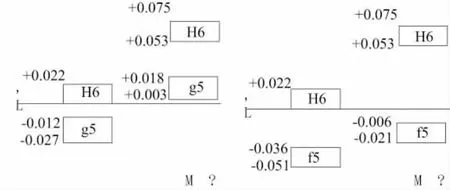

變形后陰模鑲件內圓尺寸增大0.053mm,用probe[5]標簽查的上外沖頭外圓的變形量為0.03mm。變形前后不同配合軸、孔的位置關系變化如圖6所示。從圖中可以看出如果選用D89.91H6/f5的配合,壓制過程中,軸孔的間隙過大,有可能會造成漏粉的現象。因此,選用D89.91H6/g5的配合最為合適。

圖6 陰模與模沖變形前后配合公差

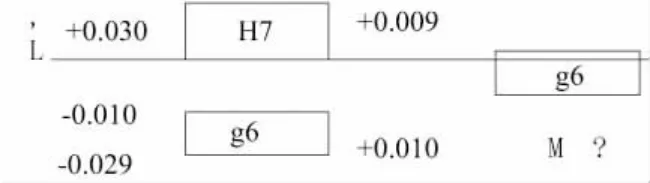

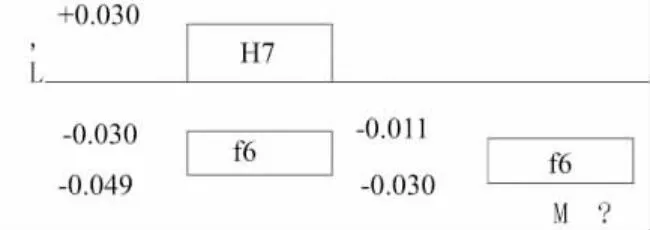

在實際的運行中會有由于導柱的變形造成模架運行不順的情況,上三下三式新型模架的下導柱導套孔的配合為D80H7/g6[6],結合分析出的導柱變形量,變形前后不同配合軸、孔的位置關系變化如圖7所示。結果發現導柱導套孔可能會由于變形變為過盈配合,從而卡死不能運動。所有需要對配合進行修正。修正后的公差帶圖如8所示。

圖7 導柱和導套修正后配合公差帶圖

圖8 導柱和導套修正前配合公差帶圖

根據有限元的結果對各個配合公差的選擇進行優化,優化的結果如表2所示。

表2 模架主要配合精度表

5 結語

通過有限元的分析得到在受力情況下的變形量,將變形量與合理的配合精度結合起來去考慮,在一定程度上可以提高裝配精度甚至提高機器在工作時的運轉精度。根據有限元分析的結果利用互換性的原則合理的優化主要零件的公差配合,這種方法對高精度、復雜零件的加工裝配具有參考價值。

[1]韓鳳麟.粉末冶金模具模架使用手冊[M].北京:冶金工業出版社,1998.

[2]劉茜,董正身,卞學良.基于ANSYS的c型液壓機機身有限元分析[J].機械設計與制造,2006(4):21-22.

[3]武莉莉,方東陽,高琳.基受力變形對公差與配合設計的影響[J].河南紡織高等專科學校學報,2005,17(2):7-8.

[4]Haimian Cai.Defect Prevention In Powder Metallurgy Components.Worcester Polytechnic Institute:Dissertations of Degree of Doctor of Philosophy Manufacturing Eegineering,1996.

[5]陳道禮,饒剛,魏國前,等.結構分析有限元法的基本原理及工程應用[M].北京:冶金工業出版社,2012.