聚乙烯醇/淀粉/MMT納米復(fù)合材料的制備與性能研究

嚴(yán)加安,田華峰,項(xiàng)愛民

(北京工商大學(xué)材料與機(jī)械工程學(xué)院,北京工商大學(xué)中國(guó)食品安全研究中心,北京100048)

0 前言

近年來(lái),以淀粉為原料制備生物降解材料成為國(guó)內(nèi)外研究熱點(diǎn)[1]。淀粉分子內(nèi)和分子間的氫鍵作用力較強(qiáng),使其熔融溫度高于分解溫度,不具備熱塑性加工性能。添加小分子增塑劑[2],在熱和剪切的作用下可以制備熱塑性淀粉材料,但是全淀粉材料的韌性、耐水性能較差。聚乙烯醇分子上含有大量的羥基,是一種可水溶、可生物降解、高阻隔、無(wú)靜電、不吸塵且具有好的力學(xué)性能環(huán)境友好材料[3-4]。將其與淀粉共混,有效改善了全淀粉脆性。目前制備PVA/淀粉共混材料常采用溶液流延法[5-6]。本課題組之前通過加入尿素、甲酰胺增塑劑,采用低溫熔融法制備出了PVA/淀粉共混材料[7],有效解決了淀粉材料脆性問題。尿素、甲酰胺增塑劑的加入,雖然有效提高了材料的韌性,但是大幅度降低了材料的拉伸強(qiáng)度和彈性模量。近年來(lái)大量研究證明,制備納米復(fù)合材料是改善聚合物使用性能的有效手段。

目前眾多學(xué)者已經(jīng)對(duì)含有MMT的納米復(fù)合材料進(jìn)行了研究。MMT由納米硅酸鹽片層組成[8],價(jià)格便宜、來(lái)源廣泛[9],作為增強(qiáng)填料,可顯著提高聚合物的性能。王靖[10]采用吹膜法制備了PVA/MMT復(fù)合材料,發(fā)現(xiàn)復(fù)合材料的拉伸強(qiáng)度從60.7 MPa提高到86.7 MPa,耐水性能、耐熱性能提高。目前制備聚合物/MMT復(fù)合材料的方法包括溶液插層法[11]、熔融插層法[12]、插層聚合法[13]等。Ali等[14]溶液流延法研究了PVA/淀粉/MMT復(fù)合材料的性能影響,發(fā)現(xiàn)MMT與基體有界面相互作用,使復(fù)合材料拉伸強(qiáng)度從11.6 MPa提高到22.4 MPa,斷裂伸長(zhǎng)率從28.9%提高到211.4%。本文采用熔融法制備了PVA/淀粉/MMT復(fù)合材料,研究了MMT對(duì)復(fù)合材料結(jié)構(gòu)與性能影響,旨在尋找一種制備高性能環(huán)境友好材料簡(jiǎn)單易行的方法。

1 實(shí)驗(yàn)部分

1.1 主要原料

玉米淀粉,食品級(jí),北京好麗宇工貿(mào)有限公司;

PVA,1799,日本可樂麗公司;

尿素,分析純,北京國(guó)藥化學(xué)試劑公司;

甲酰胺,分析純,北京國(guó)藥化學(xué)試劑公司;

MMT,粒徑為16~22μm,美國(guó)Nanocor公司;

去離子水,自制。

1.2 主要設(shè)備及儀器

轉(zhuǎn)矩流變儀,XSS-300,中國(guó)上海科創(chuàng)有限公司;

平板壓片機(jī),LP-S-50,瑞典 Labtech Engineering公司;

X射線衍射儀(XRD),TD-3000,CSC公司;

差示掃描量熱儀(DSC),Q100,美國(guó) TA儀器公司;

掃描電子顯微鏡(SEM),Quanta FEG 250,F(xiàn)EI公司;

熱失重分析儀(TG),Q5000IR,美國(guó) TA儀器公司;

微機(jī)控制電子萬(wàn)能試驗(yàn)機(jī),CMT6104,美特斯工業(yè)系統(tǒng)(中國(guó))有限公司。

1.3 樣品制備

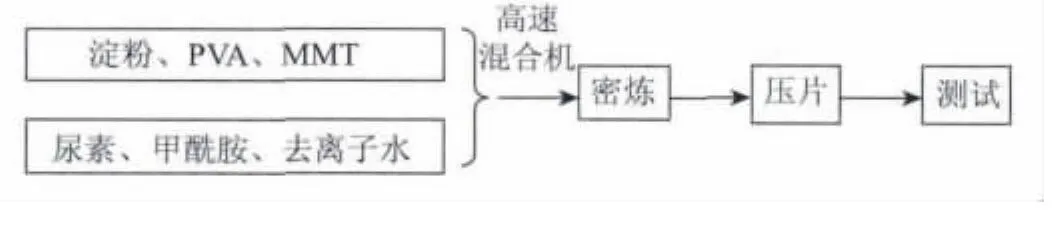

PVA/淀粉/MMT復(fù)合材料中,PVA與淀粉質(zhì)量比固定為1∶1,尿素含量為20份(質(zhì)量份),甲酰胺含量為10份,MMT分別按PVA與淀粉總質(zhì)量的2.5%(質(zhì)量分?jǐn)?shù),下同)、5%、7.5%進(jìn)行配制,并按圖1所示流程制備復(fù)合材料樣品;所有樣品在80℃下真空干燥24 h后測(cè)試性能。

圖1 PVA/淀粉/MMT復(fù)合材料制備工藝流程圖Fig.1 Flow chart of preparation of the PVA/starch/MMT composites

1.4 性能測(cè)試與結(jié)構(gòu)表征

XRD分析:測(cè)試條件:管壓40 k V,管流30 m A,掃描范圍2°~10°,步長(zhǎng)0.02°;

DSC分析:N2氣氛,從40℃升溫到205℃,升溫速率為20℃/min,然后205℃恒溫3 min,再?gòu)?05℃降溫到40℃,降溫速率為20℃/min;

SEM分析:通過液氮冷凍對(duì)樣品進(jìn)行低溫脆斷,獲得斷面,對(duì)斷面噴金后進(jìn)行觀察;

TG分析:N2氣氛,升溫速率為20℃/min,掃描溫度范圍50~600℃;

按GB 13022—1991進(jìn)行力學(xué)性能測(cè)試,制備樣條尺寸為115 mm×6 mm×0.6 mm,測(cè)量前,在溫度為25℃的NaBr飽和溶液環(huán)境下放置7 d,拉伸速率為50 mm/min;

含水量測(cè)試:將熱壓成型的復(fù)合材料,裁剪成10 mm×50 mm×0.6 mm樣條,置于真空烘箱中,80℃條件下干燥24 h直至恒重,取出后稱重,然后將試樣置于相對(duì)濕度為58%的NaBr飽和溶液密閉容器中,放置不同時(shí)間后稱重,吸水率的計(jì)算按式(1)進(jìn)行:

式中 W1:樣條干重,g

W2:在一定濕度下放置不同時(shí)間樣條的實(shí)際質(zhì)量,g

2 結(jié)果與討論

2.1 XRD分析

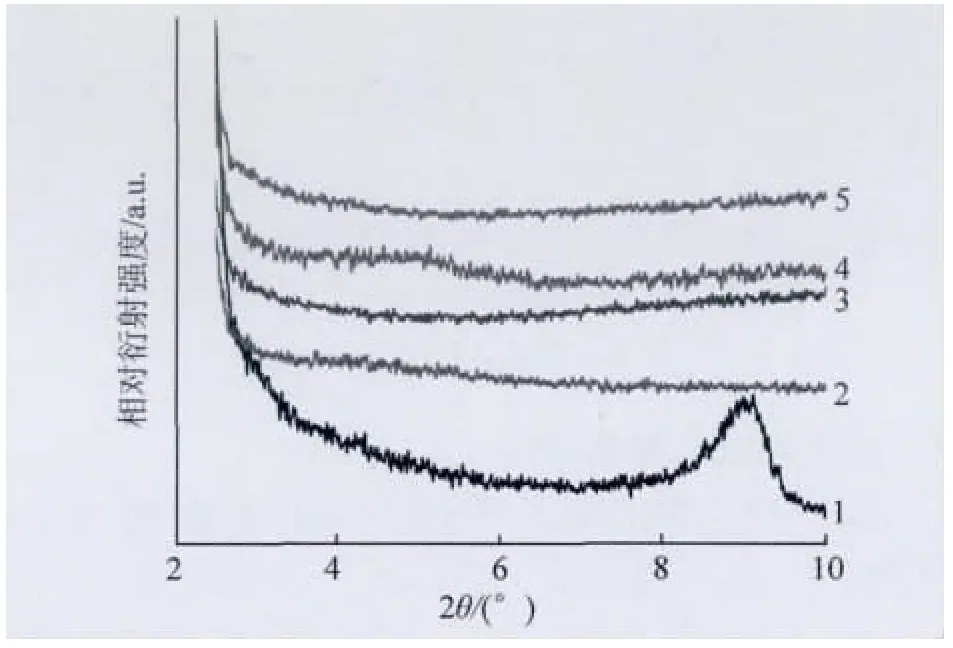

PVA/淀粉/MMT復(fù)合材料的XRD曲線如圖2所示。純MMT在2θ=9.1°存在一個(gè)明顯的衍射峰,根據(jù)布拉格方程可知 MMT層間距(d001)為0.96 nm。當(dāng)不同含量MMT加入到PVA/淀粉共混材料中,未發(fā)現(xiàn)d001面的衍射峰。說(shuō)明在熔融過程中,PVA、淀粉分子鏈借助剪切力有效破壞了MMT片層結(jié)構(gòu),d001衍射峰消失。

2.2 DSC分析

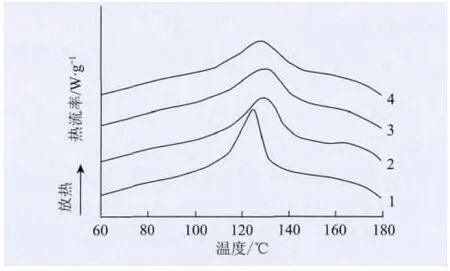

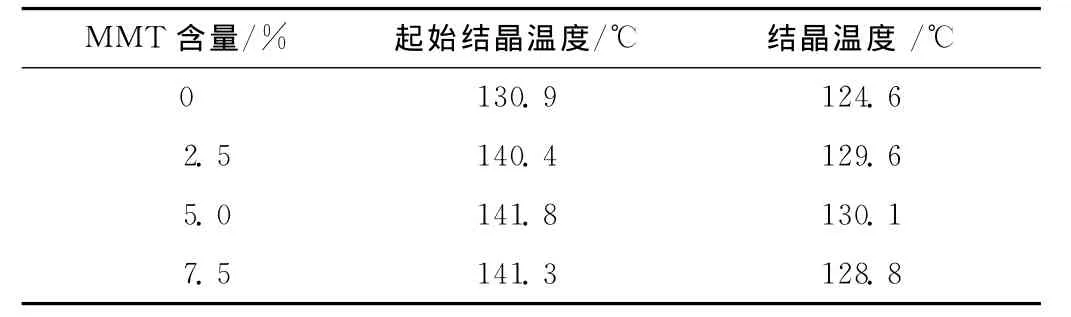

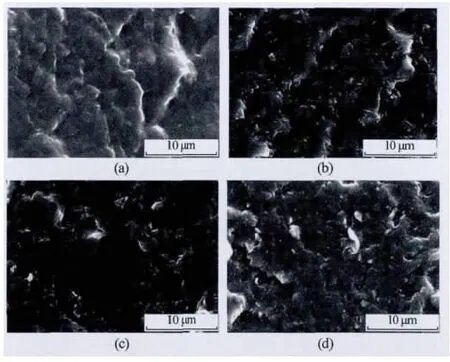

PVA/淀粉/MMT復(fù)合材料的DSC放熱曲線和結(jié)晶參數(shù)分別如圖3和表1所示。對(duì)于PVA/淀粉共混材料,存在一個(gè)窄而強(qiáng)的結(jié)晶峰,其峰為PVA組分的結(jié)晶峰。隨著 MMT含量的增加,PVA/淀粉/MMT復(fù)合材料的起始結(jié)晶溫度和結(jié)晶峰溫度逐漸升高。

圖2 PVA/淀粉/MMT復(fù)合材料的XRD曲線Fig.2 XRD curves of PVA/starch/MMT composites

圖3 PVA/淀粉/MMT復(fù)合材料的DSC放熱曲線Fig.3 DSC curves of PVA/starch/MMT composites

表1 PVA/淀粉/MMT復(fù)合材料的結(jié)晶參數(shù)Tab.1 Crystallization parameters of PVA/starch/MMT composites

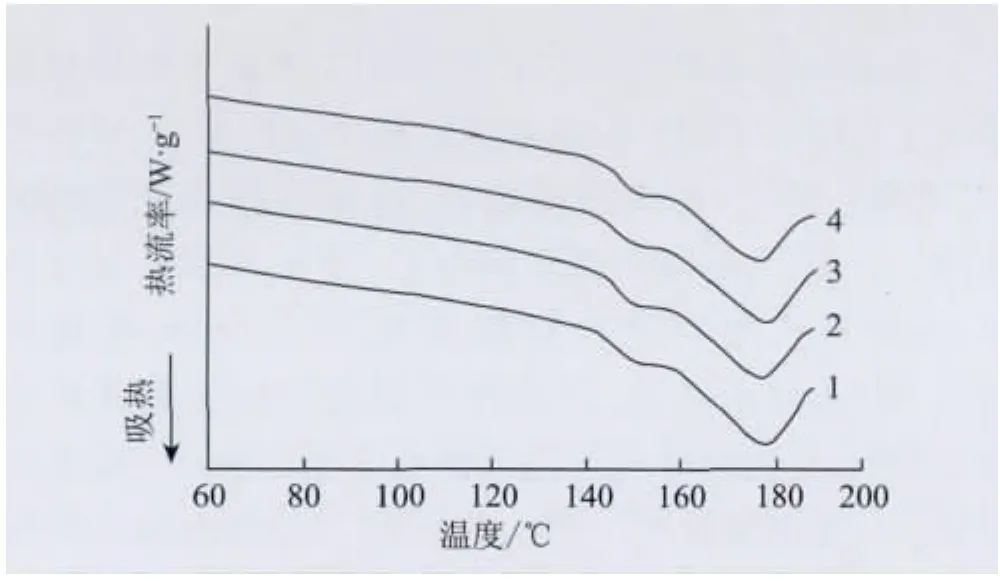

PVA/淀粉/MMT復(fù)合材料的DSC吸熱曲線和熔融性能分別如圖4和表2所示,MMT有效提高了PVA/淀粉/MMT復(fù)合材料的熔融溫度。這可能是由于MMT與PVA、淀粉基體間的強(qiáng)相互作用,限制了基體分子鏈的運(yùn)動(dòng)能力,降低分子鏈的柔性。隨著MMT含量的增大,其熔融焓值(ΔHm)變小,這是由于MMT與PVA的強(qiáng)相互作用,有效限制分子鏈運(yùn)動(dòng),阻礙PVA分子鏈排入晶格,PVA/淀粉/MMT復(fù)合材料結(jié)晶度降低。

圖4 PVA/淀粉/MMT復(fù)合材料的DSC吸熱曲線Fig.4 DSC curves of PVA/starch/MMT composites

表2 PVA/淀粉/MMT復(fù)合材料的熔融性能Tab.2 Melting properties of PVA/starch/MMT composites

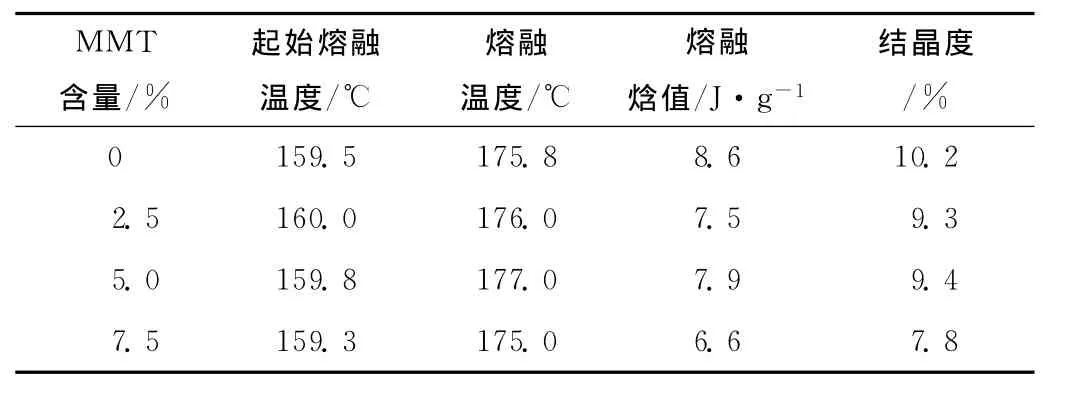

2.3 SEM 分析

干燥后的PVA/淀粉/MMT復(fù)合材料的斷面形貌如圖5所示。未加MMT的PVA/淀粉共混材料經(jīng)過塑化過程后淀粉仍然以顆粒狀分散在基體中,相分離現(xiàn)象比較顯著;加入MMT后,在剪切力作用下MMT能夠均勻分散于基體中,PVA/淀粉/MMT復(fù)合材料的斷裂面未發(fā)現(xiàn)MMT的團(tuán)聚,但MMT未明顯改善淀粉顆粒的分散狀態(tài)。

圖5 PVA/淀粉/MMT復(fù)合材料的斷面形貌Fig.5 SEM micrographs of the cross section of PVA/starch/MMT composites

2.4 力學(xué)性能分析

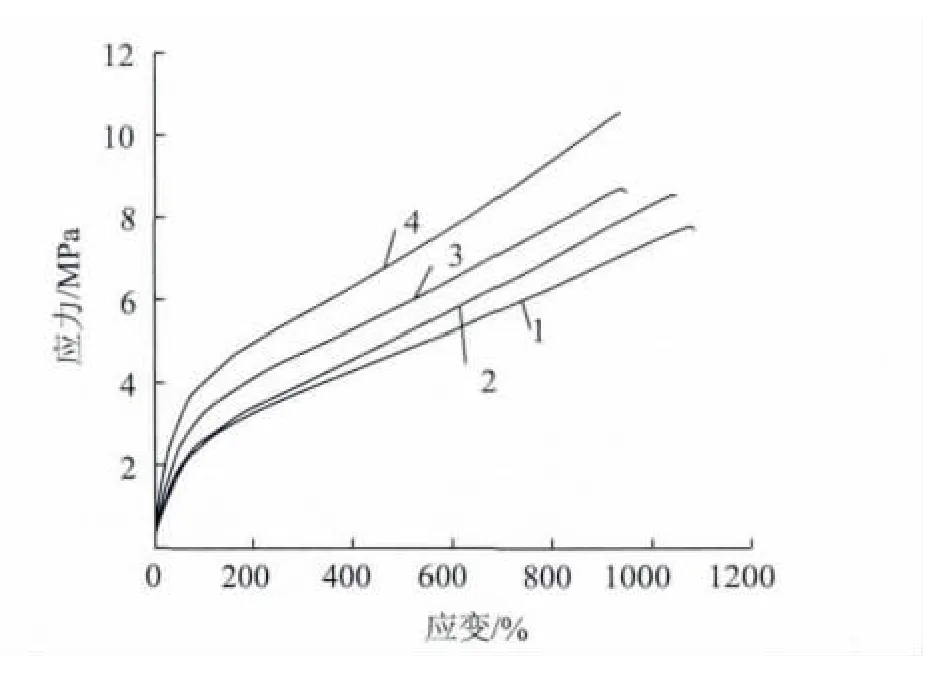

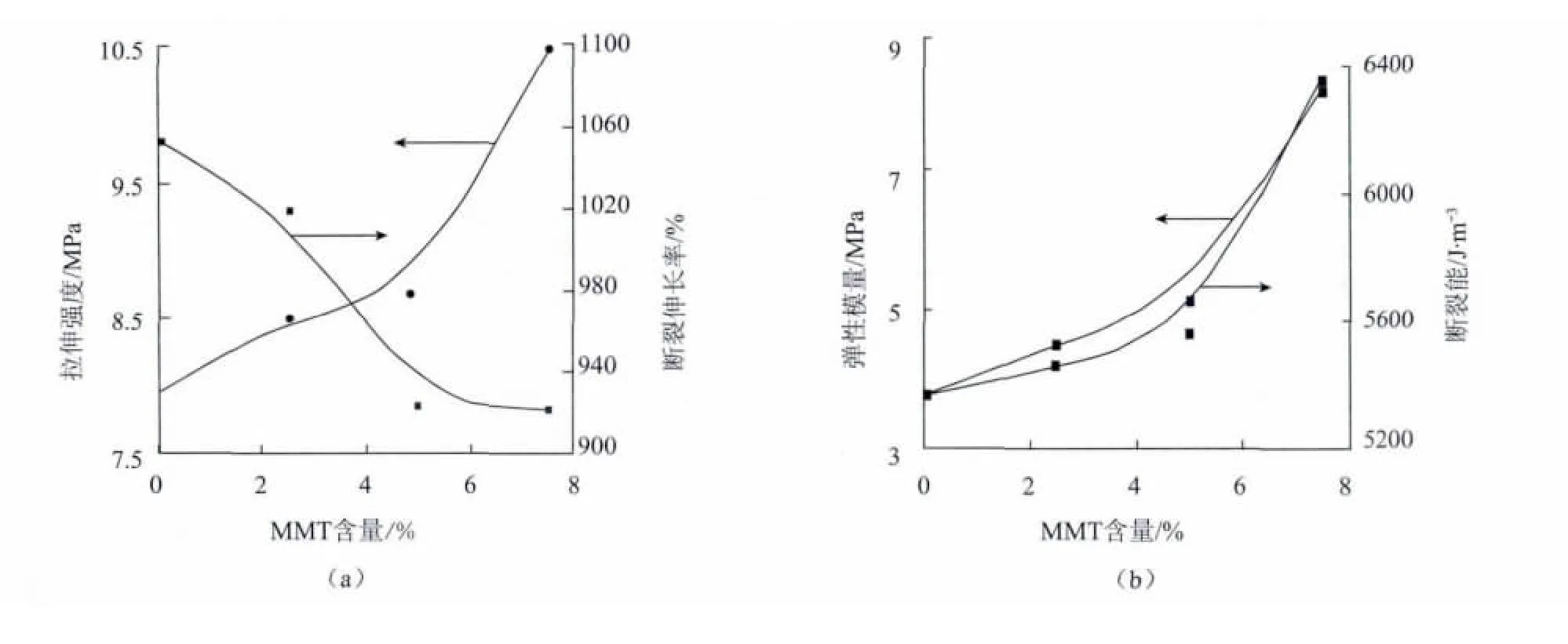

從圖6可知,尿素、甲酰胺增塑的PVA/淀粉共混材料在拉伸過程中,應(yīng)力隨著應(yīng)變線性增加,當(dāng)應(yīng)變達(dá)到100%時(shí),出現(xiàn)屈服點(diǎn),屈服后應(yīng)力隨應(yīng)變?cè)黾泳徛龃螅敝翑嗔眩芍鏊艿腜VA/淀粉共混材料的韌性較好,尤其斷裂伸長(zhǎng)率高達(dá)1091%,但拉伸強(qiáng)度、彈性模量較低。與未加MMT的共混材料相比,加入MMT的復(fù)合材料的應(yīng)力-應(yīng)變曲線基本相似,但拉伸強(qiáng)度、彈性模量逐漸增加。有研究表明[15],MMT與基體生成強(qiáng)有力的界面層,當(dāng)體系受到外力作用下,應(yīng)力從基體轉(zhuǎn)移到界面層,有效提高了復(fù)合材料的拉伸強(qiáng)度和彈性模量,如圖7所示。隨著MMT含量的增加,PVA/淀粉/MMT復(fù)合材料的斷裂伸長(zhǎng)率降低,但變化不大。可能是由于當(dāng)MMT含量為0~7.5%范圍內(nèi),其在基體材料中的分散效果較好。應(yīng)力-應(yīng)變曲線與橫坐標(biāo)圍成的面積為復(fù)合材料的斷裂能,代表材料的韌性,加入 MMT后,其斷裂能逐漸提高,說(shuō)明MMT在一定程度上提高了材料的韌性。

圖6 不同MMT含量時(shí)PVA/淀粉/MMT復(fù)合材料的應(yīng)力—應(yīng)變曲線Fig.6 Stress-strain curves PVA/starch/MMT composites with different MMT content

圖7 MMT含量對(duì)PVA/淀粉/MMT復(fù)合材料的力學(xué)性能影響Fig.7 Effect of MMT contents on mechanical properties of PVA/starch/MMT composites

2.5 TG分析

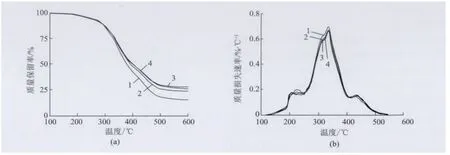

PVA/淀粉/MMT復(fù)合材料的TG曲線和DTG曲線如圖8所示。對(duì)于PVA/淀粉/MMT復(fù)合材料,其熱降解可分為3個(gè)階段:第一階段,250℃左右,主要?dú)w因于小分子增塑劑尿素、甲酰胺的揮發(fā);第二階段,250℃到400℃,主要?dú)w因于組分PVA、淀粉的羥基脫水;第三階段,400℃以上,C—C鍵、C== C雙鍵等的斷裂,生成的小分子碳?xì)浠衔锏膿]發(fā)。隨著MMT含量的增加,PVA/淀粉/MMT復(fù)合材料的最大的分解峰對(duì)應(yīng)的熱降解溫度從334℃提高到337℃,同時(shí)材料的殘?zhí)苛恐饾u增大,因此,MMT提高了PVA/淀粉/MMT復(fù)合材料的熱穩(wěn)定性。與PVA、淀粉相比,MMT為無(wú)機(jī)粒子,熱穩(wěn)定好,具有很好的隔熱性,能有效限制能量的傳遞,提高了基體的熱穩(wěn)定性。

2.6 吸水率測(cè)試

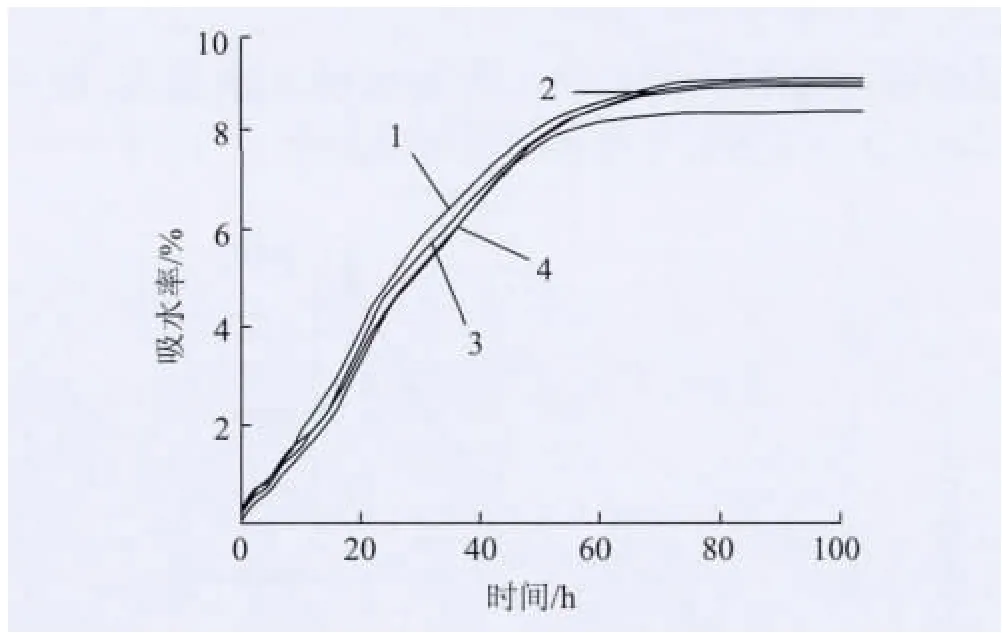

PVA/淀粉/MMT復(fù)合材料的吸水率如圖9所示,在0~60 h時(shí)間內(nèi),材料的吸水速度較快;當(dāng)超過60 h后,材料吸水速度逐漸變慢,最后達(dá)到吸水平衡。隨著MMT含量的增加,材料吸水速率、平衡吸水率逐漸降低。MMT分子中的O、Al、Si等原子與淀粉、PVA分子上的O—H基團(tuán)結(jié)合,減少基體中游離羥基的數(shù)目,親水基團(tuán)變少,材料對(duì)水敏感性降低,降低了吸水速率。同時(shí)MMT與PVA、淀粉分子相互作用,有效限制了基體溶脹,降低了材料平衡吸水率。

圖8 PVA/淀粉/MMT復(fù)合材料的TG曲線和DTG曲線Fig.8 TG and DTG curves of PVA/starch/MMT composites

圖9 MMT對(duì)PVA/淀粉/MMT復(fù)合材料的吸水率影響Fig.9 The water uptake properties of PVA/starch/MMT composites

3 結(jié)論

(1)在熔融加工過程中,PVA、淀粉分子借助剪切力有效破壞了MMT片層結(jié)構(gòu),d001衍射峰消失;MMT阻礙了PVA分子排入晶格,降低了材料的熔融焓值及結(jié)晶度;

(2)MMT與PVA、淀粉基體形成強(qiáng)的相互作用,有效提高了復(fù)合材料的拉伸強(qiáng)度、彈性模量,同時(shí)在一定程度上提高了韌性但降低了斷裂伸長(zhǎng)率;

(3)隨 MMT含量的增加,復(fù)合材料熱降解溫度(最大熱降解峰)從334℃提高到337℃,同時(shí)殘?zhí)苛恐饾u變大,MMT具有隔熱性能,限制熱量的傳遞,有效提高材料的熱穩(wěn)定性;

(4)MMT與PVA、淀粉基體形成強(qiáng)的相互作用,有效限制基體在高濕度下的溶脹,降低材料平衡含水量和吸水速率。

[1]Avérous L.Biodegradable Multiphase Systems Based on Plasticized Starch:areview [J].Journal of Macromolecular Science,Part C:Polymerreviews,2004,44(3):231-274.

[2]Xie F,Halley P J,Avérous L.Rheology to Understand and Optimize Processibility,Structures and Properties of Starch Polymeric Materials[J].Progressin Polymer Science,2012,37(4):595-623.

[3]Tian H,Wu W,Guo G,et al.Microstructure and properties of Glycerol Plasticized Soy Protein Plastics Containing Castor Oil[J].Journal of Food Engineering,2012,109(3):496-500.

[4]Liu D,Chen X,Yue Y,et al.Structure andrheology of Nanocrystalline Cellulose [J].Carbohydrate Polymers,2011,84(1):316-322.

[5]Yeon H Y,Young H N,Soon D Y.Mechanical Properties with the Functional Group of Additives for Starch/PVA Blend Film[J].Journal of Polymer and the Environment,2006,14(1),71-78.

[6]Rahman W A W A,Sin L T,Rahmat Ar,et al.Thermal Behaviour andinteractions of Cassava Starch Filled with Glycerol Plasticized Polyvinyl Alcohol Blends[J].Carbohydrate Polymers,2010,81(4),805-810.

[7]Yan J,Zhang Y,Xiang A,et al.Fabrication and Properties of Starch/PVA Bioblends Containing Urea and Formam ide as Complex Plasticizers[J].Submitted to Carbohydrate Polymers,2014.

[8]Bordes P,Pollet E,Avérous L.Nano-biocomposites:Biodegradable Polyester/Nanoclay Systems[J].Progressin Polymer Science,2009,34(2):125-155.

[9]Avérous L,Halley P J.Biocomposites Based on Plasticized Starch[J].Biofuels,Bioproducts and Biorefining,2009,3(3):329-343.

[10]王 婧,苑會(huì)林.聚乙烯醇/蒙脫土復(fù)合材料的結(jié)構(gòu)與性能研究[J].中國(guó)塑料,2005,18(12):29-32.WangJing,Yuan Huilin.Study on Strucures and Properties of Poly(vinyl alcohol)/Montmorillonite Composites[J].China Plastics,2004,18(12):12-20.

[11]Sinharay S,Okamoto M.Polymer/Layered Silicate Nanocomposites:areview from Preparation to Processing[J].Progressin Polymer Science,2003,28(11):1539-1641.

[12]Dennis Hr,Hunter D L,Chang D,et al.Effect of Melt Processing Conditions on the Extent of Exfoliationin Or-ganoclay-based Nanocomposites[J].Polymer,2001,42(23):9513-9522.

[13]Giannelis E P.Polymer Layered Silicate Nanocomposites[J].Advanced Materials,1996,8(1):29-35.

[14]Ali S S,Tang X,Alavi S,et al.Structure and Physical Properties of Starch/Poly(vinyl alcohol)/Sodium Montmorillonite Nanocomposite Films[J].Journal of Agricultural and Food Chemistry,2011,59(23):12384-12395.

[15]Cyras V P,Manfredi L B,Ton-That M T,et al.Physical and Mechanical Properties of Thermoplastic Starch/Montmorillonite Nanocomposite Films[J].Carbohydrate Polymers,2008,73(1):55-63.