基于第一類吸收式熱泵的氣體分餾塔物料梯級加熱方法

李 巖,朱 蒙,張淑彥,劉 軍

(1.燕山大學建筑工程與力學學院,河北 秦皇島 066004;2.北京中科華譽能源技術發展有限責任公司)

基于第一類吸收式熱泵的氣體分餾塔物料梯級加熱方法

李 巖1,朱 蒙1,張淑彥1,劉 軍2

(1.燕山大學建筑工程與力學學院,河北 秦皇島 066004;2.北京中科華譽能源技術發展有限責任公司)

氣體分餾 吸收式熱泵 低溫余熱 能源梯級利用

隨著國民經濟的快速發展,各行各業對石油化工產品的需求日益增長,雖然石化生產本身是能源輸出的行業,但在生產過程中,由于用能不匹配、余熱排放量大等原因導致其能耗偏大,占全國總能耗的10%以上[1-2]。為了調整、優化產業結構,“十二五”規劃制定了煉油裝置原油加工能耗需低于2 516.36 MJ/t的目標,但與目前國際綜合能耗水平仍有巨大的差距[3]。氣體分餾工藝是石化生產中能源消耗較大的環節之一,本課題針對常規氣體分餾工藝流程中物料加熱過程換熱溫差大、加熱能級嚴重不匹配的問題,提出一種氣體分餾塔物料梯級加熱的方法,在此基礎上,針對氣體分餾塔塔頂物料散熱造成的熱能浪費,提出了一種基于第一類吸收式熱泵的氣體分餾塔物料梯級加熱方法,并以銀川某煉油化工公司的實際工程為研究對象,利用上述方法對氣體分餾工藝系統進行了改造。

1 常規氣體分餾工藝

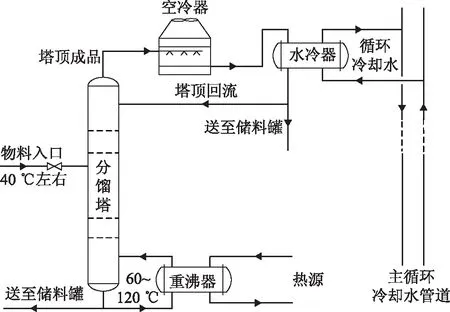

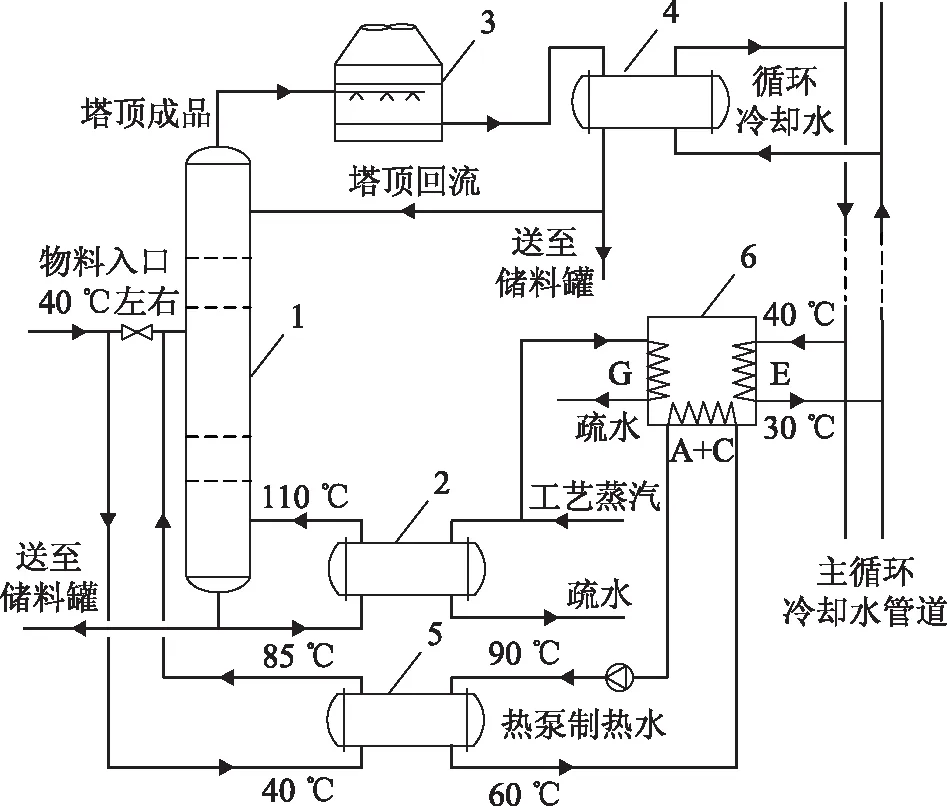

常規氣體分餾工藝流程示意如圖1所示,包括分餾塔、重沸器、空氣冷卻器(空冷器)、水冷換熱器(水冷器)以及用于連接上述設備的管路、閥門等。物料(40 ℃左右)進入分餾塔后由重沸器加熱,分餾塔塔頂成品物料須由冷卻裝置(空冷器及水冷器)冷卻,然后輸送至儲料罐。分餾塔內的工作溫度因目的產品的不同而有所差異,大致分布在60~120 ℃之間,與其它石化工藝相比,需要消耗的能量品位較低。

圖1 常規氣體分餾工藝流程示意

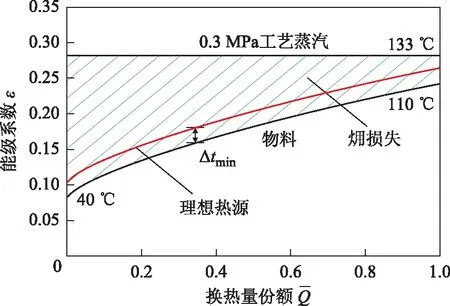

圖2 常規氣體分餾系統的分析

2 氣體分餾塔物料梯級加熱的思路

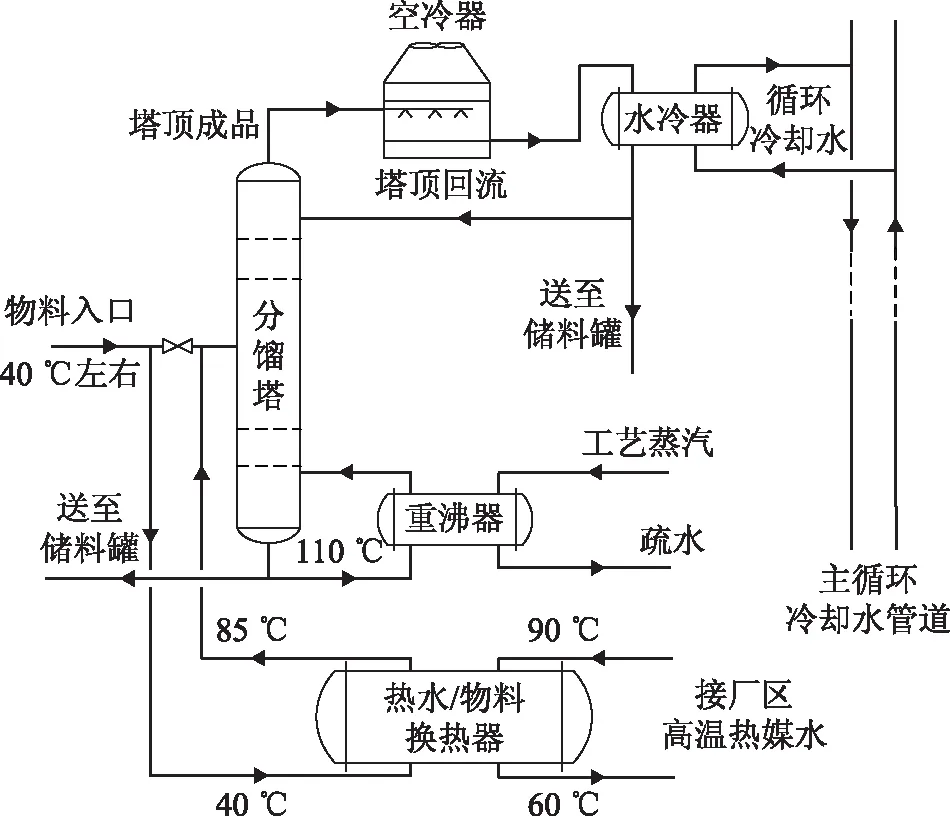

在常減壓蒸餾、催化裂化、延遲焦化等工藝中通常會產生一定量的溫度低于150 ℃的余熱[5],國內一些石化企業采用熱聯合的方法利用這部分熱量[6-7],即以熱媒水載熱,作為氣體分餾塔重沸器的熱源,其流程與傳統系統類似,可減少工藝蒸汽的消耗,取得一定的經濟效益。但熱媒水溫度通常為90 ℃左右,只能供給低溫氣體分餾塔,而不能作為高溫氣體分餾塔重沸器的熱源。

圖3 利用熱聯合熱媒水+工藝蒸汽對物料梯級加熱流程示意

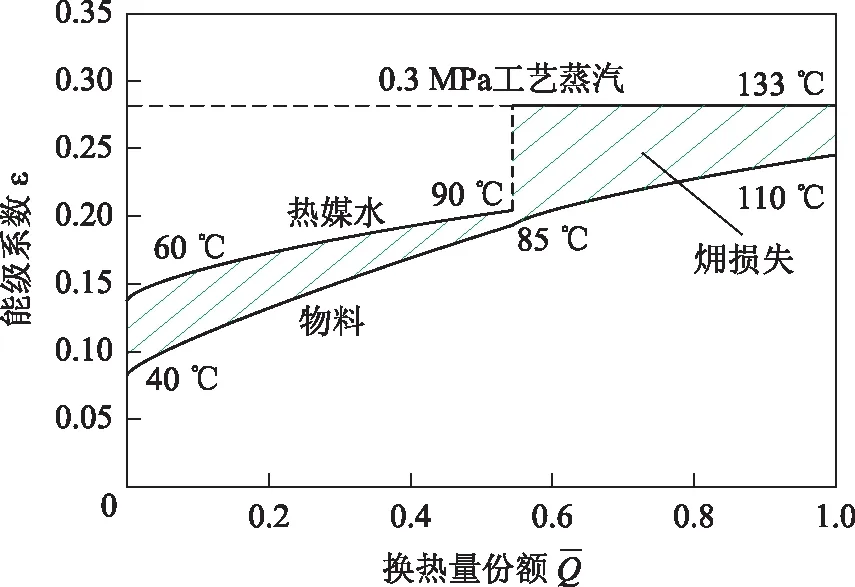

圖4 氣體分餾塔物料梯級加熱系統的分析

3 基于第一類吸收式熱泵的氣體分餾塔物料梯級加熱系統

氣體分餾工藝需要保證生產的穩定性,采用熱聯合改造后,受上游裝置(常減壓蒸餾、催化裂化、延遲焦化等)工作狀態和產量波動的影響,熱媒水流量及溫度往往不穩定。因為在檢修或者熱媒水參數發生變化時仍需要補充工藝蒸汽參與加熱,所以一座常規的低溫氣體分餾塔通常需要同時設置熱水型重沸器和蒸汽型重沸器。因此,實際熱聯合改造項目降低蒸汽消耗的效果通常并不理想。而在石化各工藝中存在大量的品位更低的物料散熱余熱,如果能有效加以升溫利用,將進一步降低能耗[9]。

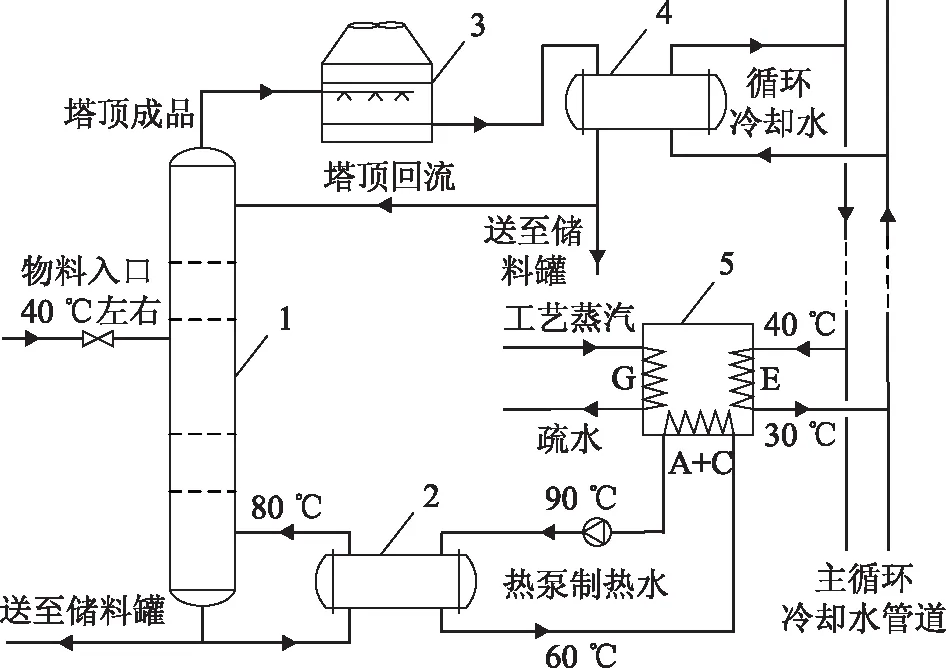

基于第一類吸收式熱泵的高溫氣體分餾塔物料梯級加熱流程見圖5。由圖5可知,該加熱系統在原有高溫氣體分餾塔流程的基礎上設置第一類吸收式熱泵,并在物料入口處增設熱水物料換熱器。第一類吸收式熱泵以部分工藝蒸汽作為發生器G的驅動熱源,以塔頂物料散熱的循環冷卻水(40 ℃30 ℃)作為蒸發器E的低溫熱源,提取蘊含于其中的余熱,在吸收器A和冷凝器C中制備90 ℃熱水,送至熱水物料換熱器高溫側,將換熱器低溫側的入口物料加熱至85 ℃左右后送入分餾塔內,再通過重沸器利用工藝蒸汽加熱并維持在110 ℃。

針對上述系統流程,對第一類吸收式熱泵的工作參數提出以下要求:①作為吸收式熱泵的驅動熱源,煉油化工廠的工藝蒸汽通常為0.3 MPa左右的蒸汽;②作為吸收式熱泵的低溫熱源,循環冷卻水溫度通常為40 ℃30 ℃;③將入口物料由40 ℃加熱至85 ℃,考慮熱水物料換熱器5 ℃左右的換熱端差,吸收式熱泵需要制備90 ℃的熱水。

圖5 基于第一類吸收式熱泵的高溫氣體分餾塔物料梯級加熱流程示意1—分餾塔; 2—重沸器; 3—空冷器; 4—水冷器; 5—熱水物料換熱器; 6—吸收式熱泵;A—吸收器; C—冷凝器; E—蒸發器; G—發生器

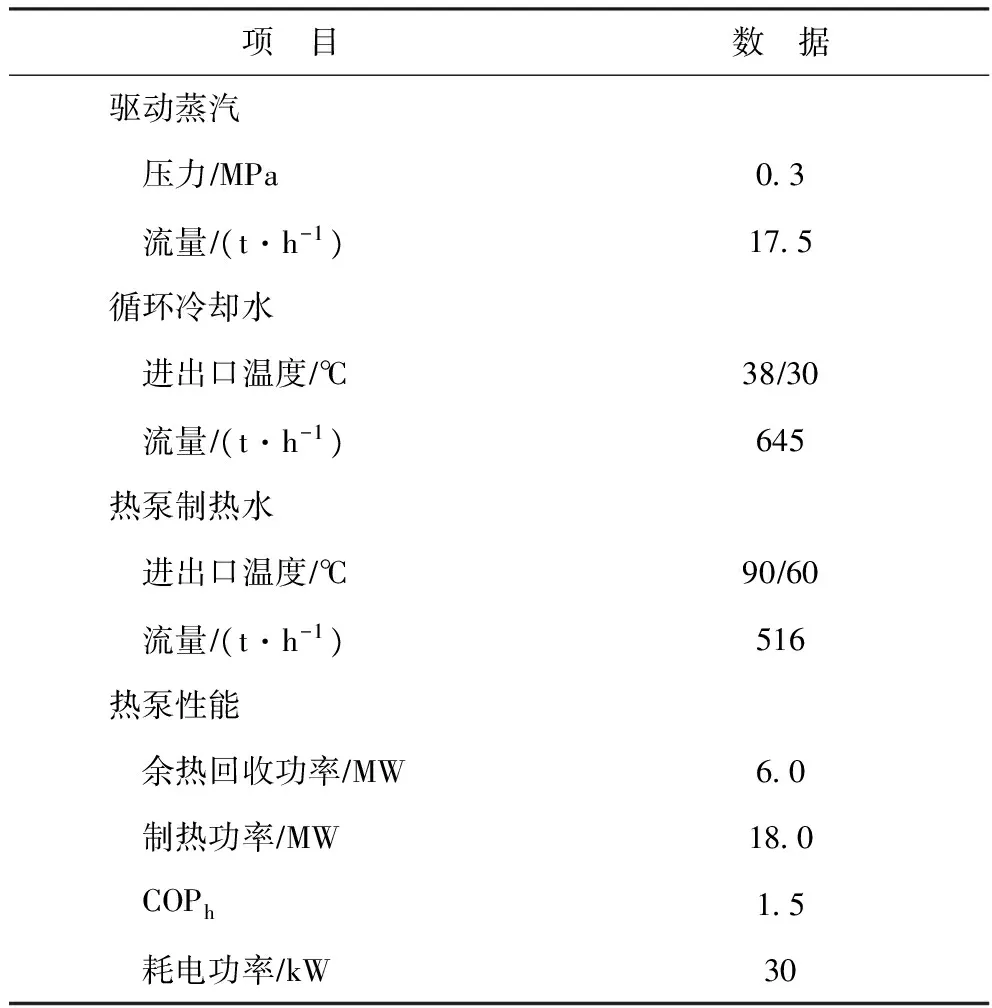

對于常規的單級吸收式熱泵(單效吸收式熱泵和雙效吸收式熱泵),制熱溫度通常不超過75 ℃,為此,清華大學研發了雙級大溫升吸收式熱泵,可將制熱溫度提升至90 ℃[10]。本課題設計的吸收式熱泵機組由單效吸收式熱泵和雙級大溫升吸收式熱泵兩級串聯組成,驅動熱源為0.3 MPa工藝蒸汽,低溫熱源為40 ℃30 ℃循環冷卻水,平均綜合制熱性能系數(COPh,av)為1.5,主要設計參數見表1。

表1 吸收式熱泵機組的主要設計參數

由此構建了氣體分餾塔物料的梯級加熱流程,吸收式熱泵機組承擔將物料由40 ℃加熱至85 ℃的顯熱加熱量,占總加熱量的55%,重沸器承擔將物料由85 ℃加熱至110 ℃的顯熱加熱量及將分餾物料蒸發的潛熱量,占總加熱量的45%。吸收式熱泵機組的COPh,av為1.5,回收的余熱量占總加熱量的18%,使工藝蒸汽消耗量降低18%。

對于低溫氣體分餾塔工藝流程,可以利用第一類吸收式熱泵制備的90 ℃熱水直接作為重沸器熱源,基于第一類吸收式熱泵的低溫氣體分餾塔物料加熱流程示意見圖6,可以通過回收余熱使工藝蒸汽消耗量降低33%。

圖6 基于第一類吸收式熱泵的低溫氣體分餾塔物料加熱流程示意1—分餾塔; 2—重沸器; 3—空冷器; 4—水冷器;5—吸收式熱泵; A—吸收器; C—冷凝器; E—蒸發器; G—發生器

與常規氣體分餾工藝流程相比,新系統通過回收塔頂物料余熱,實現了入口物料的梯級加熱,較大幅度地減少工藝蒸汽的消耗,進而顯著提高氣體分餾工藝的能源利用效率。

4 工程案例分析

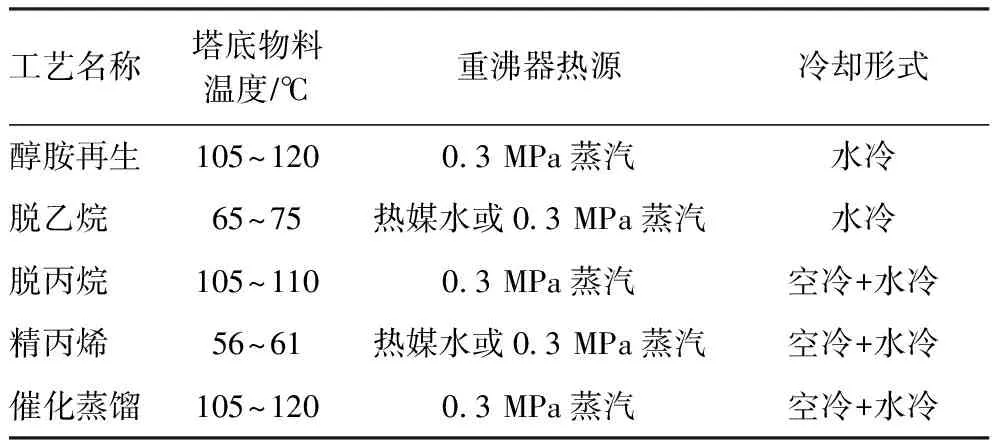

以銀川某煉油化工公司為例,該公司有醇胺再生、脫乙烷、脫丙烷、精丙烯、催化蒸餾5個氣體分餾塔,重沸器加熱熱源為0.3 MPa蒸汽。各分餾塔的相關參數見表2。

表2 各分餾塔的相關參數

5個分餾塔塔頂均設置水冷器,各水冷器的循環冷卻水匯合于一根循環水主管道后并入廠區動力車間總循環冷卻水系統。經測試,5個氣體分餾塔的工藝蒸汽消耗量為37.5 t/h,循環水主管道流量約為1 040 t/h,循環冷卻水溫度為38 ℃/30 ℃,經分析計算,通過循環冷卻水帶走的余熱約為9.7 MW。

該系統可通過回收余熱使工藝蒸汽用量降低約8.3 t/h,占原工藝蒸汽消耗量的22%,大幅提高了氣體分餾工藝環節的能源利用效率。

表3 吸收式熱泵的主要設計參數

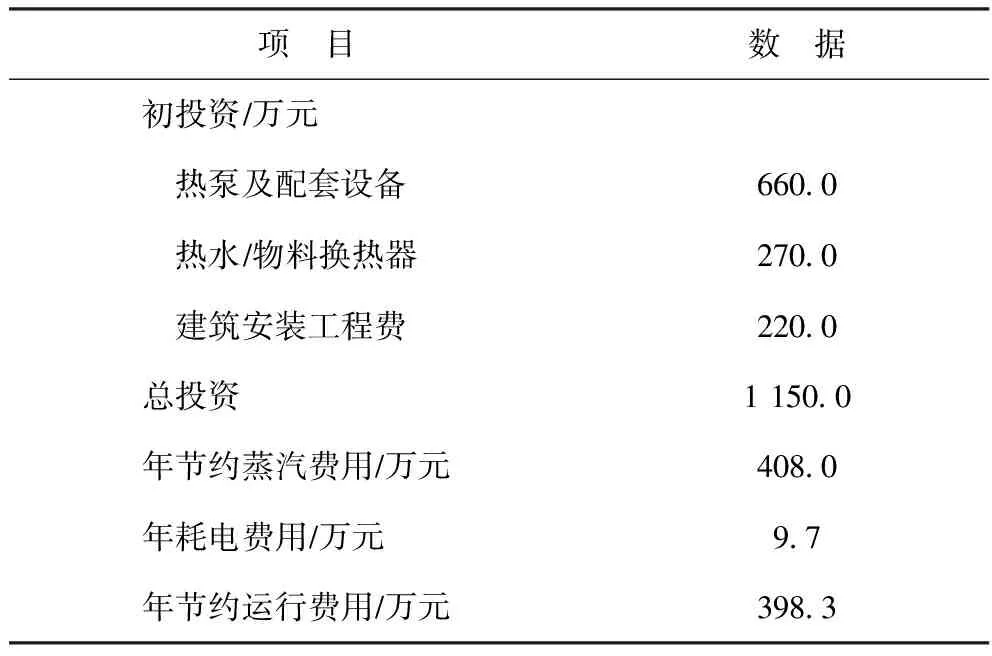

該項目的經濟性分析結果見表4。該項目增設吸收式熱泵、熱水/物料換熱器及相關配套設備的第一類工程費用約為1 150萬元;氣體分餾系統生產運行時間為7 200 h/a,工藝蒸汽用量降低約60 kt/a,吸收式熱泵運行耗電量為21.6×104kW·h,燃煤鍋爐生產工藝蒸汽價格約為68元/t,當地電價按0.45元/(kW·h)計算,則運行費用減少398萬元/a。該項目的靜態投資回收期不到3年。

表4 經濟性分析結果

5 結 論

(1) 根據熱力學分析結果,指出常規氣體分餾系統存在兩方面的缺陷:一方面利用工藝蒸汽直接對進口物料加熱的過程換熱溫差過大、加熱能級嚴重不匹配;另一方面分餾塔塔頂物料散出的余熱無法回收,造成大量的熱能浪費。

(2) 提出一種氣體分餾塔物料梯級加熱的方法:在物料入口增設熱水/物料換熱器,利用熱媒水等90 ℃左右的熱聯合余熱替代部分工藝蒸汽對入口物料進行預熱,再利用工藝蒸汽通過重沸器進行加熱,可解決高溫氣體分餾塔不能利用熱媒水作為加熱熱源的問題。

(3) 提出了一種基于第一類吸收式熱泵的氣體分餾塔物料梯級加熱系統,通過回收塔頂物料余熱,實現了入口物料的梯級加熱,可以使工藝蒸汽的消耗量減少進而顯著提高氣體分餾工藝的能源利用效率。

(4) 以銀川某煉油化工公司的實際工程為研究對象,利用上述方法對氣體分餾工藝系統進行改造,可使工藝蒸汽用量降低22%,運行費用減少398萬元/a,項目的靜態投資回收期在3年以下。

[1] 華賁.中國煉油企業節能降耗——從裝置到全局能量系統優化[J].石油學報(石油加工),2009,25(4):463-471

[2] 游曉艷,段偉,陳誠,等.我國石油化工行業節能相關國家標準現狀[J].石油石化節能,2012(10):52-55

[3] 黃格省,李雪靜,喬明.煉油化工節能技術發展趨勢與現狀分析[J].石油石化節能,2011(3):5-7

[4] 薛志峰,劉曉華,付林,等.一種評價能源利用方式的新方法[J].太陽能學報,2006,27(4):349-355

[5] 趙欣梅,劉國瑞,霍雪艷.煉化企業低溫余熱利用技術探討[J].油氣田環境保護,2011,21(4):1-3

[6] 唐孟海,高國正.煉油過程能量優化和低溫余熱回收利用[J].石油煉制與化工,2010,41(2):64-68

[7] 于秋海.煉油裝置低溫余熱利用措施及潛力分析[J].石油煉制與化工,2010,41(12):65-70

[8] Li Yan,Fu Lin,Zhang Shigang,et al.A new type of district heating method with co-generation based on absorption heat exchange (co-ah cycle)[J].Energy Conversion and Management,2011,52(2):1200-1207

[9] 沈潺潺,趙東風,李石,等.煉油企業低溫余熱回收利用的研究進展[J].現代化工,2012,32(11):22-26

[10]北京華源泰盟節能設備有限公司.一種多級發生的吸收式熱泵、制冷機組:中國,200910092464.9[P].2008-12-24

CASCADE HEATING METHOD FOR GAS FRACTIONATOR EFFLUENT USING FIRST TYPE ABSORPTION HEAT PUMP

Li Yan1, Zhu Meng1, Zhang Shuyan1, Liu Jun2

(1.CollegeofCivilEngineeringandMechanics,YanshanUniversity,Qinhuangdao,Hebei066004; 2.BeijingChongkeHigh-TechnologyDevelopmentCo.,Ltd.)

Aiming at large heat transfer temperature difference and serious mismatch of heating energy level in conventional gas fractionation process, a cascade heating method using first type absorption heat pump for gas fractionation column effluent was proposed. By the method the exergy efficiency of gas fractionation process is greatly improved through diminishing heat dissipation in the top of fractionating tower, reducing steam consumption and recovering waste heat. After revamping the gas fractionation system in a refining & chemical company in Yinchuan, the steam consumption can be reduced by 22%, and save the operating cost about 3.98 million Yuan annually.

gas fractionation; absorption heat pump; low temperature waste heat; cascade utilization of energy

2014-04-28; 修改稿收到日期: 2014-08-21。

李巖,博士,副教授,主要從事熱電聯產、工業余熱回收等方面的研究工作。

李巖,E-mail:leeyan2007@sohu.com。

河北省自然科學基金資助項目(No. E2013203181)。