橋梁大噸位支座水平承載力試驗裝置設計與應用

彭立群,林達文,劉立峰,王 進

(株洲時代新材料科技股份有限公司,湖南 株洲 412007)

橋梁大噸位支座水平承載力試驗裝置設計與應用

彭立群,林達文,劉立峰,王 進

(株洲時代新材料科技股份有限公司,湖南 株洲 412007)

地震水平力是導致橋梁結構及支座破壞的主要原因,目前典型的橋梁支座都具備足夠的橫向承載力。本文應實際需要為此類支座設計了一套4 800 kN水平承載力試驗裝置,它由豎向加載、水平加載兩部分組成。同時,總結出一套合理的試驗方法和數據處理方法,并例舉3種支座水平承載力試驗。結果表明,試驗裝置設計達到了預期的目的。

橋梁支座 水平承載力 試驗裝置

作為橋梁結構中的重要組成部分,橋梁支座在研發過程中必須按標準要求對各項性能進行檢測[1-3]。有關橋梁支座的常規力學性能檢測技術現已成熟,而大噸位的水平承載力試驗一直是該技術領域的難題。我國國家標準 GB/T 17955—2009[4]、歐標 EN1337-5、澳洲標準《橋梁支座技術規范》、美國標準AASHO《高速公路橋梁支座技術規范》等都規定了水平承載力試驗項目,而受試驗裝備等因素的影響,目前在世界范圍內只有美國加利福尼亞洲橋梁結構實驗室可以進行橋梁支座大噸位水平承載力試驗。

國內某企業研制的3種大噸位橋梁支座,需按標準要求進行4 800 kN水平承載力試驗,若將支座送往國外進行試驗,相應的時間和試驗成本則太高。為解決這一當務之急,本文作者分析了支座的結構和原理,設計了一種大噸位水平承載力試驗技術方案,首次在國內進行了橋梁支座4 800 kN水平承載力試驗,給出了工程化應用實例。

1 試驗原理

我國橋梁支座水平承載力試驗參照了國外標準,其中加載方式分滾動摩擦式和滑動摩擦式兩種。兩種方式的區別在于采用了不同結構的摩擦副,滾動摩擦式是采用滾動軸組成的滾動裝置消除摩擦力,滑動摩擦式是采用PTFE與鏡面不銹鋼對磨消除摩擦力。本文采用滑動摩擦式。

橋梁支座在實際使用過程中始終會承受一定的豎向正壓力,主要來自橋梁自重及車輛載重;通常情況下支座不會承受太大的水平力,而發生地震時支座在現有承載基礎上還會增加一個水平力,因此這種檢測方式是檢驗橋梁支座綜合性能的重要手段。

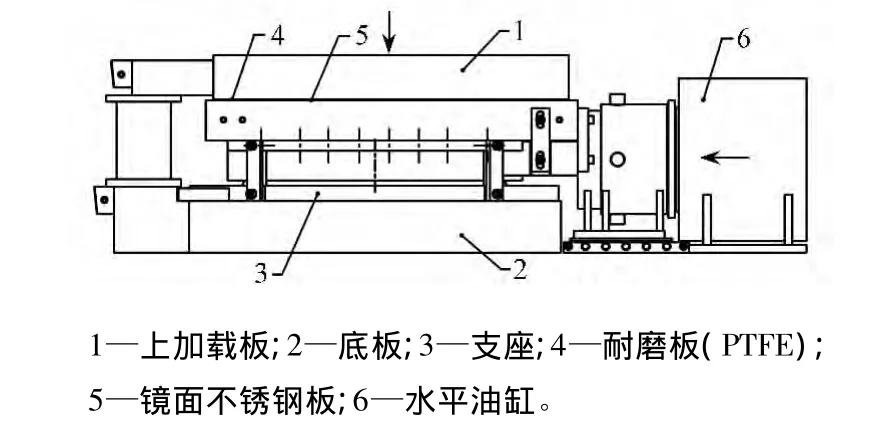

具體的試驗原理如圖1所示。首先對支座施加豎向恒定荷載并保持不變,模擬橋面對支座的載重,然后施加水平荷載,模擬地震時所產生的水平力。

圖1 滑動摩擦式裝置試驗原理

2 試驗方案設計

2.1 試驗方案比較

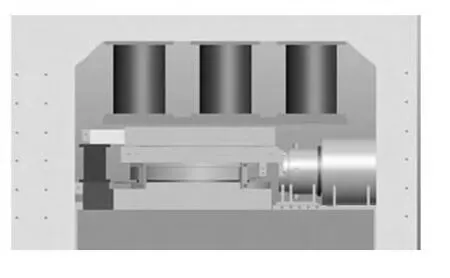

根據試驗的具體實施方式,水平承載力試驗分內置式和外置式2種,分別如圖2和圖3所示。內置式:將垂向與水平油缸放置在同一加載框架內,具有結構簡單、承載性好的優點,但支座安裝空間受限制。外置式:將豎向與水平油缸分別放置于兩個獨立的框架內,具有安裝空間大、滿足大型支座測試的特點,但需要加工水平框架,試驗成本高、安裝復雜。綜合分析成本與進度兩方面因素,本文方案設計采用內置式。

圖2 內置式

圖3 外置式

2.2 結構設計

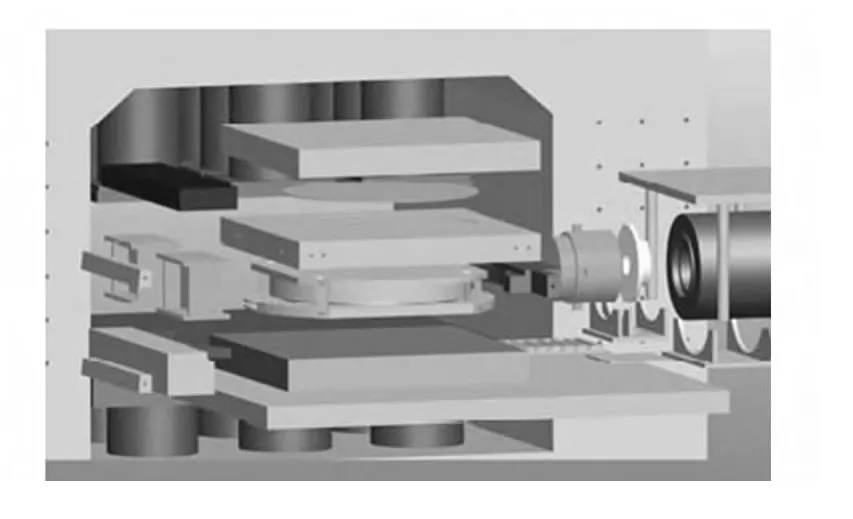

內置式水平承載力試驗方案設計如圖4所示,由豎向加載與水平加載兩部分組成,其中機架是一個內力平衡的預應力鋼筋混凝土框架結構。可滿足大噸位的豎向與水平加載結構強度要求。

圖4 試驗裝置

豎向加載裝置設計由滑動裝置(抗壓強度為33 MPa、摩擦系數為0.001)、側支撐板和墊高座組成,滑動裝置又由PTFE、硅油脂、鏡面不銹鋼板組成,滑臺裝置可承受橋面對支座的豎向載重,同時完成水平加載。

水平加載裝置設計由5 000 kN油缸、載荷傳感器、支撐座和懸置滑臺裝置組成。其中傳感器安裝在懸置滑臺裝置上,在油缸的推動下前后移動,并在前端設計有加力球面,用于調整試驗接觸間隙,實現對支座施加水平荷載。

2.3 強度計算

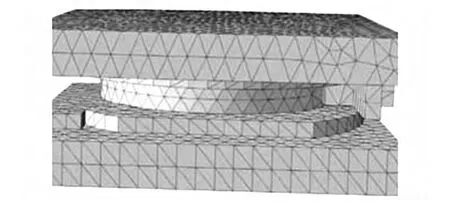

試驗工裝需要有足夠的強度來抵抗大噸位荷載是方案設計的關鍵。利用ABAQUS 6.10對工裝和支座的靜態特性求解,得出其內部的應力情況和變形狀態,通過在PART模塊中實體建模、在MESH模塊中劃分網格得出了分析模型如圖5所示。其中金屬材料的彈性模量為 2.1 ×105MPa,泊松比為 0.3[5-7],支座橡膠墊的硬度為 65°(邵氏),對應的參數設置為 C10=0.49,C01=0.14,D1=0.000 1。

圖5 有限元分析模型及網格劃分

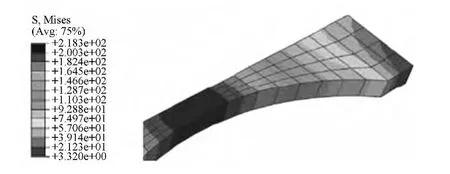

試驗工裝的強度準則是指關鍵承載件危險截面中的最大應力不超過材料屈服強度(σ≤σs),該試驗工裝的主要受力件為弧形塊,其最大水平靜載為4 800 kN,所用材料為45鋼(調質處理,屈服極限σs=360 MPa)。計算得出:滑臺裝置的最大應力為218 MPa(圖6),遠小于材料的屈服極限,安全系數為1.65,完全滿足強度要求。

圖6 工裝強度計算(單位:MPa)

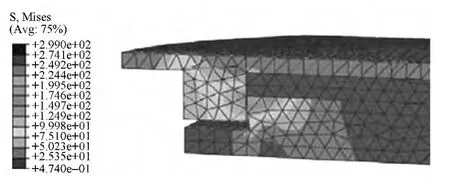

支座水平承載力試驗判定準則,除標準規定的試驗支座鋼件及橡膠件的狀態外,底盆及活塞的最大應力也是重要參數,分析證明支座在水平加載過程中最大應力出現在底盆中上側處及活塞下端,其最大值為299 MPa(圖7),小于支座選用材料 Q345B的屈服極限。

圖7 支座應力分布(單位:MPa)

3 應用研究

為驗證設計方案的可行性,分別對固定型、橫向型、縱向型3種支座進行水平承載力試驗。

3.1 試驗方法

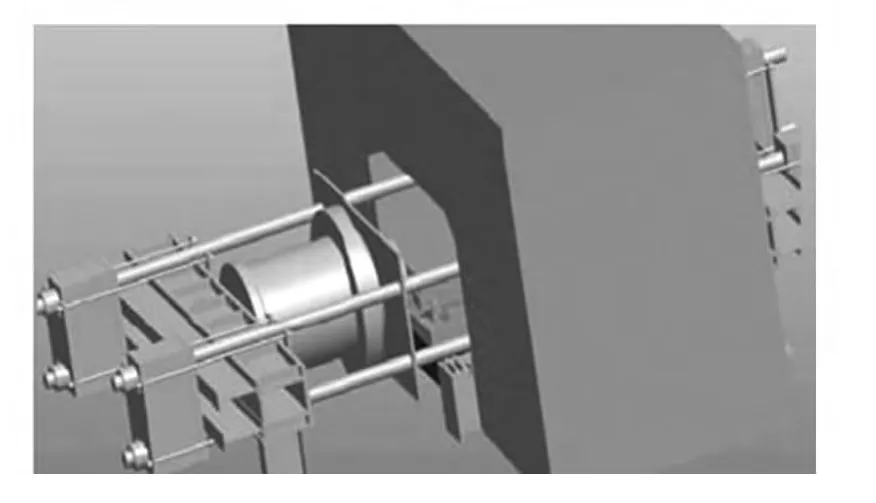

圖8 試驗安裝

預加載:將支座安裝于試驗機中心位置(圖8),首先豎向施加50%設計荷載,用20%水平荷載預推,連續加載3次。正式加載:首先豎向施加50%設計荷載,待設計水平力達到90%時,再將豎向承載力加至設計荷載(10 000 kN),記錄豎向荷載—變形曲線,然后將水平承載力加至設計水平承載力的1.2倍(4 800 kN),記錄水平荷載—變形曲線,保持3 min后卸載。

3.2 試驗結果

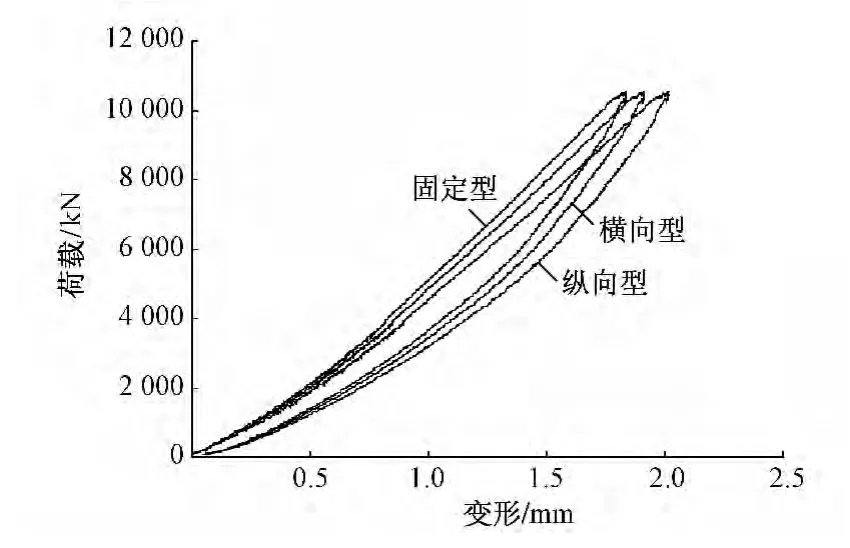

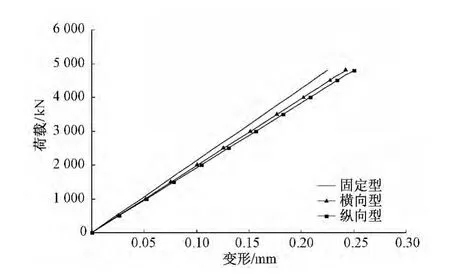

試驗結果見圖9、圖10及表1。

圖9 支座豎向荷載—變形曲線

圖10 支座水平荷載—變形曲線

表1 支座水平承載力加載后狀態

3.3 結果分析

從圖9得知:3種支座豎向加載滯回曲線在加載區間應變超過2/3時呈非線性,存在一定的包絡面積,這是因為支座底盆安裝了橡膠墊,相對自由狀態橡膠墊在封閉空間內抗壓彈性模量將隨橋梁上部結構載重變大呈非線性增加,以消耗橋梁上部結構的各種荷載和能量,其吸收能量大小與滯回曲線包絡面積成正比。

從圖10、表1得知:支座水平承載特性曲線呈線性,且水平變形很小,最大值為0.25 mm,卸載后支座能恢復原有狀態。這是因為水平變形主要是支座金屬件的彈性變形,這種彈性變形在去除外力后能自動恢復原有形狀。

3種支座水平承載特性與各自曲線斜率成正比,其中固定型支座曲線斜率最大,其相應的水平承載性能最好,其次為橫向型和縱向型。

3種支座在完成水平承載力試驗后,支座鋼件、橡膠件均恢復到原有狀態,無明顯異常變形、破壞現象,說明支座具有較好的水平承載性能。

4 結束語

1)合理的設計方案是完成橋梁支座大噸位水平承載力試驗的關鍵。本文利用理論設計、仿真分析、試驗驗證三者相結合的方式達到了預期的目標。

2)4 800 kN水平承載力試驗裝置的成功研制,進一步完善了國內橋梁支座試驗設施,為橋梁支座的研發和試驗起到推動作用。

[1]莊軍生.橋梁支座[M].北京:中國鐵道出版社,2004.

[2]臧小秋.大噸位和大位移球形支座的設計[J].鐵道建筑,2009(4):1-4.

[3]李世衍,陳彥北,胡宇新.E型鋼阻尼器及其在橋梁工程中的應用[J].鐵道建筑,2012(1):1-4.

[4]中華人民共和國國家質量檢驗檢疫總局,中國國家標準化委員會.GB/T 17955—2009 橋梁球型支座[S].北京:中國標準出版社,2009.

[5]彭立群,林達文,劉立峰.橋梁支座低溫反力矩試驗方案設計及應用[J],鐵道建筑,2012(7):20-22.

[6]劉軍,寧響亮,李文斌,等.彈塑性鋼阻尼元件在橋梁減震中的應用[J].鐵道建筑,2012(2):22-24.

[7]王凱.大跨度連續梁橋施工新方法研究[J].鐵道建筑,2012(8):1-4.

U443.36+1

A

10.3969/j.issn.1003-1995.2014.01.08

1003-1995(2014)01-0028-03

2013-03-13;

2013-09-20

彭立群(1983— ),男,湖南永州人,工程師。

(責任審編 孟慶伶)