深孔鉆桿系統扭振動力減振器優化及仿真研究

中北大學機械與動力工程學院 陳艷玲

引言

在機械制造行業,尤其是重型機械行業中,深孔加工的地位是非常重要的[1]。在深孔鉆削加工中,由于鉆桿又細又長,振動對加工精度、切削效率以及刀具耐用度都影響很大。鉆桿扭轉振動產生的原因主要有:1.工件材質的不均勻;2.鉆桿的抗扭剛度較弱。現針對鉆桿扭振采取的措施主要有[2]:1.控制切削用量;2.盡可能提高動力傳遞系統的剛度;3.合理設計和改進鉆頭的結構;4.使用動力減振器。

本文研究的是通過附加扭振動力減振器來對鉆桿系統減振。首先對深孔鉆削扭振減振系統進行簡化,建立鉆桿系統的動力學方程,再用一加工實例來說明系統中各項參數的確定,以及動力減振器的結構參數的設計并對各項參數進行優化,最后利用Simulink軟件對附加動力減振器前后的鉆桿系統進行動力學仿真對比,驗證經過優化的動力減振器取得了良好的減振效果。

1 鉆桿系統動力學方程的建立

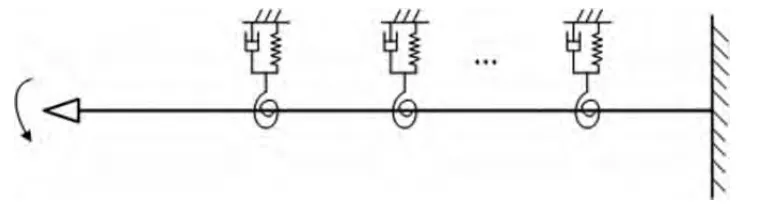

在深孔鉆削過程中,鉆桿容易產生扭振,在鉆桿支架上安裝動力減振器,可以有效抑制鉆桿的扭振。動力減振器安裝在BTA深孔鉆床上的位置如圖1[3]。

圖1 動力減振器在鉆床上安裝位置示意圖

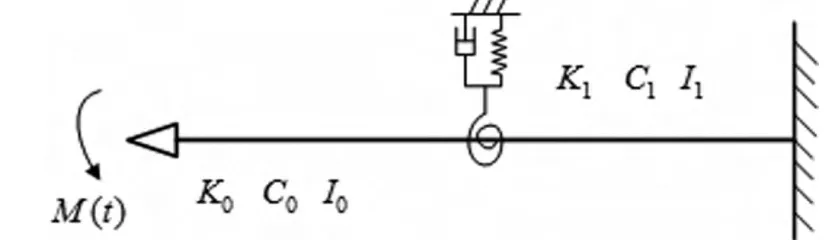

根據深孔鉆削加工的特點,可將深孔鉆削系統視為單自由度系統,因此附加動力減振器后的減振系統,可簡化為圖2所示情形[4-5]。

圖2 深孔鉆桿扭振模型

圖3 減振系統力學模型

為了方便研究,這里選擇附加一個動力減振器的模型進行分析[6],如圖3所示。

對于鉆桿扭振系統,固有頻率有無限多個階次,工程上一般采用模態截斷的方法。由于高階模態對其加工精度等的影響較小,故可以忽略,僅考慮一階模態扭振的減振問題。

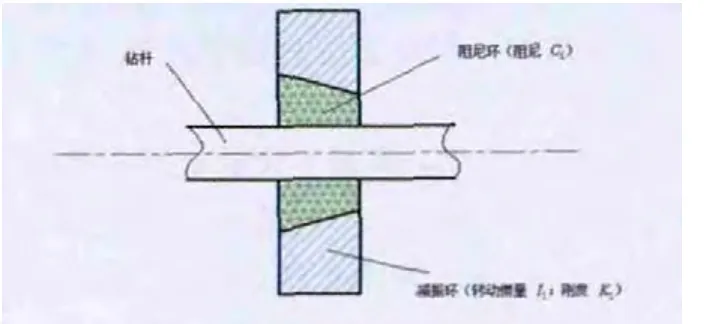

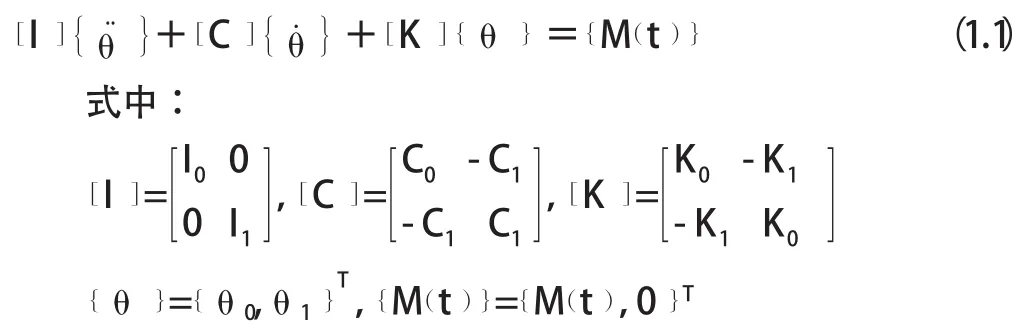

設鉆桿一階模態轉動慣量、阻尼和扭轉剛度分別為I0、C0和K0,動力減振器的轉動慣量、阻尼和扭轉剛度分別為I1、C1和K1,且動力減振器結構示意圖如圖4所示。

圖4 動力減振器結構示意圖

則系統受到頻率ω的激勵,運動方程為:

假設系統受ω頻率的激勵,沒有動力減振器前,鉆桿頭部產生的角位移為θ0;使用動力減振器之后,鉆桿頭部產生的角位移為θ0,0。若系統受到的激勵恒定,則鉆桿頭部產生的角位移為θ。

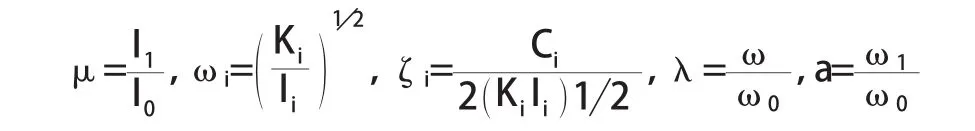

為了便于分析,引入下列狀態變量:轉動慣量比μ,鉆桿的固有頻率ω0,減振器固有頻率ω1,鉆桿系統的阻尼比ζ0,減振器阻尼比ζ1,頻率比和調諧頻率比a,其定義分別為:(1.1)式進行數學換算,可得到系統傳遞函數的表達式,從而可以得到系統動力放大系數的解析式。因為鉆桿系統本身的阻尼很小,為簡化計算,忽略鉆桿系統的阻尼,即令ζ=0,由此,系統動力放大系數ε為:

2 鉆桿系統參數確定

用一加工實例來說明系統中各項參數的確定。

加工實例如下:

采用BTA系統加工孔徑為D=50mm的工件,切削參數為:轉速N=1500r/min,進給量f=0.1mm/r。選用的鉆桿材質為40Cr,外徑D0=46mm,內徑Di=30mm,長度L=5000mm,鉆桿材料的剪切模量G=82.8GN/m2,密度ρ=7.82×103kg/m3,鉆桿截面極慣性矩J=π(D04-Di4)/32(m4),測得切削液40°C的粘度μ=30×10-6m2/s。則鉆桿的扭轉剛度:

3 動力減振器參數設計及優化

3.1 動力減振器的參數設計

動力減振器結構參數的確定,即確定I1、K1、C1,由于鉆桿系統的I0,K0,C0是已知的,因此動力減振器的參數可通過確定參數 μ、a、ζ1得到[7]。

在深孔鉆削加工中,激振頻率變化的范圍通常為,參考常規設計方法,的范圍一般為,現取定;的范圍一般為,一般設定動力減振器頻率與鉆桿系統固有頻率相等的情況,即令;取值的范圍一般為,現取定。

3.2 動力減振器的參數優化

3.2.1 動力減振器的參數優化目標

根據實際現場以及為解決實際生產中的具體問題,減振器的參數優化的目標函數主要有以下四個[8]:

(1)系統扭振動力放大系數極大值極小化;

(2)鉆桿扭振角加速度極大值極小化;

(3)減振區域最寬;

(4)鉆桿角位移均方值極小化。

3.2.2 動力減振器的參數優化方法

以系統扭振動力放大系數極大值極小化為目標函數,即以(min[maxε(λ)])為例說明優化計算的過程。

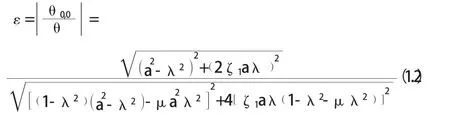

三個參變量a、ζ、λ都有對應的取值范圍,因此,可通過編寫三組循環代碼來實現求取所有最大值中的最小值,編寫vba代碼,程序框圖如圖5。

圖5 程序框圖

運行程序,得到參數優化后的結果:μ=0.4,a=0.71,ζ1=0.35,通過換算可得到實例中設計的動力減振器的各項結構參數:

4 鉆桿系統附加動力減振器仿真結果研究

4.1 傳遞函數

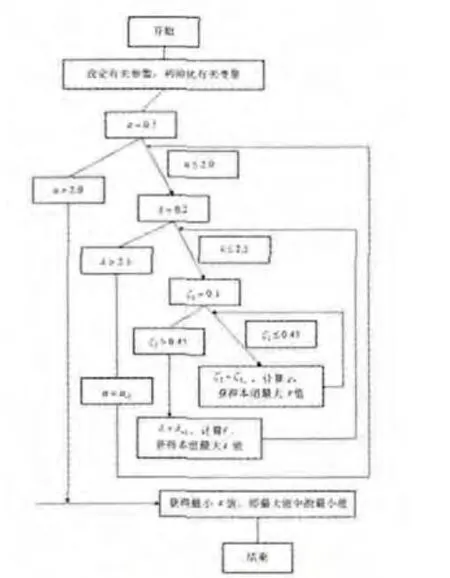

(1)未附加動力減振器之前:

鉆桿減振系統的動力學方程:

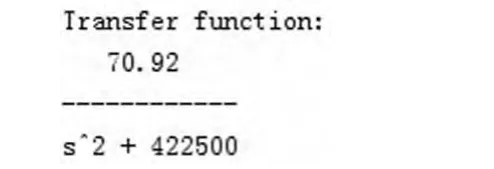

代入數值,并通過MATLAB編寫程序,可得到傳遞函數結果如圖6:

圖6 MAT LAB運行得到未附加動力減振器鉆桿系統的傳遞函數

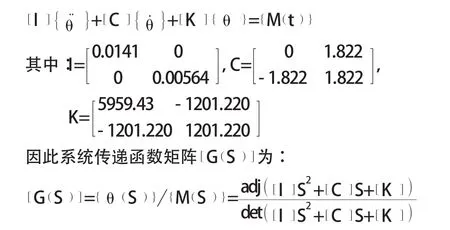

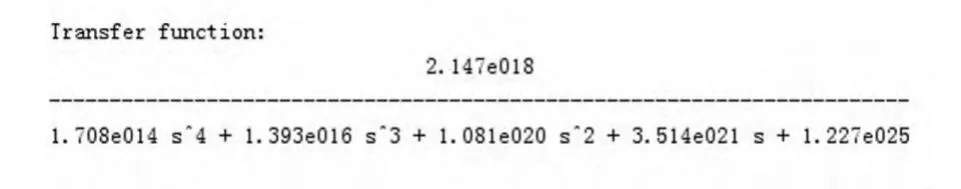

(2)附加動力減振器后:

鉆桿系統的運動方程:

通過編寫MATLAB程序可得到傳遞函數的結果如圖7:

圖7 MAT LAB運行得到附加動力減振器鉆桿系統的傳遞函數

4.2 系統的輸入

利用經驗公式計算,得出扭矩的經驗值,作為simulink的輸入。

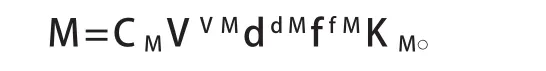

鉆削過程中,計算切削扭矩的經驗公式為:

式中:CM為扭矩系數,v為切削速度(m/min),d為鉆孔直徑(mm),f為進給量(mm/r),vM、dM、fM等指數系數都是前人通過生產實踐和實驗得到,對于45鋼材料CM=563.08,vM=0.05,dM=1.812,fM=0.918。

在此實例中,采用BTA系統加工孔徑為D=50mm的工件,切削參數為:轉速N=1500r/min,進給量f=0.1mm/r。

由此可得切削扭矩M=107.08N·m。

4.3 深孔鉆桿系統扭轉振動仿真

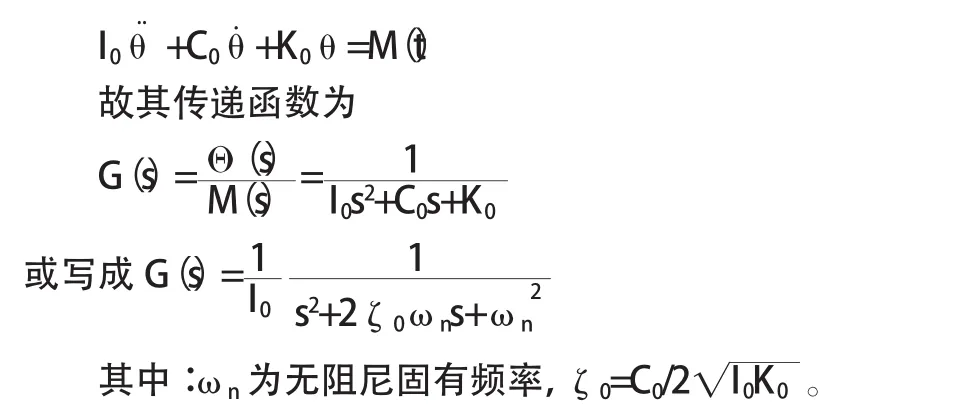

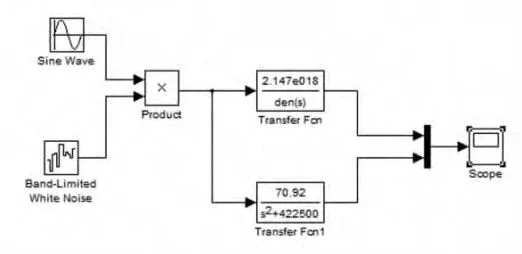

為了接近實際,首先從Source模塊中選擇(Sine wave)和(Band-Limited White Noise),輸出二者相乘的信號作為切削扭矩信號,并且修改(Sine wave)的屬性,設置其Amplitude為切削扭矩經驗公式得到的值107.08,設置其Frequency為50π(由轉速N=1500r/min換算得到);添加兩個(Transfer Fcn)模塊,并分別修改其屬性,設置(Transfer Fcn)模塊num為[2.147e018],den為 [1.708e014 1.393e016 1.081e020 3.514e021 1.227e025],設置(Transfer Fcn1)模塊 num為[70.92],den為[10422500];添加(Scope)模塊用來輸出波形,(Scope)用來將附加動力減振器前后的鉆桿系統扭振振幅對比分析,仿真框圖如圖8。設置仿真時間為5s,運行,得到仿真結果:如圖9所示。

圖8 仿真框圖

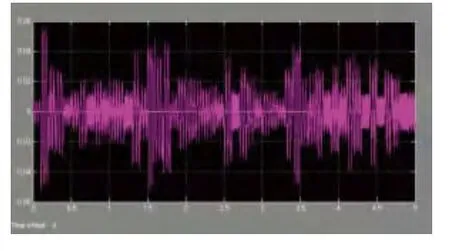

圖9 BTA鉆桿系統附加動力減振器前后振幅對比圖

由圖9可直觀的得出:鉆桿系統附加經過優化后的動力減振器,鉆桿扭振的扭轉角明顯減小。

5 結論

(1)在鉆桿支架上安裝動力減振器,可以有效抑制深孔鉆削過程中鉆桿產生的扭振。

(2)根據實際現場,以及為解決實際生產中的具體問題,選擇目標函數,來優化動力減振器的各項結構參數。

(3)由仿真結果可得,經過優化的動力減振器對于深孔鉆削中鉆桿扭振扭轉角的減小效果明顯。

[1]王峻.現代深孔加工技術[M].哈爾濱:哈爾濱工業大學出版社,2005.

[2]李伯民.對深孔鉆桿扭振的研究[J].太原機械學院學報,1986,15(3):109-119.

[3]龐俊忠,陳艷玲.深孔鉆削系統扭振動力減振器的優化設計[J].機械設計與研究,2013(6):65-68.

[4]顧乾坤,唐一科,梁錫昌.深孔鉆床扭轉振動減振理論及實驗研究[J].重型機械,1995(4):58-61.

[5]顧乾坤,唐一科.動力減振器優化分析與設計[J].機械設計,1994(4):27-29.

[6]L.D.Viet,N.D.Anh,H.Matsuhisa.The effective damping approach to design a dynamic vibration absorber using Coriolis force,Journal of Sound and Vibration[J],2011(330):1904-1916.

[7]顧乾坤,唐一科.深孔鉆床工藝扭振系統動力減振器優化設計[J].機械設計與制造,1993(1):30-32.