PS-VI重整催化劑運行初期與末期性能分析

蔣 項 羽

(中國石化鎮海煉化分公司,浙江寧波315207)

PS-VI重整催化劑運行初期與末期性能分析

蔣 項 羽

(中國石化鎮海煉化分公司,浙江寧波315207)

闡述了PS-Ⅵ型連續重整催化劑在中國石化鎮海煉化分公司0.8 Mt/a連續重整裝置上工業應用的情況。為全面考察該催化劑的性能,分別在催化劑運行初期(15個運行周期)和末期(541個運行周期)對裝置進行了性能標定。結果表明:隨著使用時間延長,催化劑比表面積從運行初期的187 m2/g下降至末期的143 m2/g,鐵質量分數從運行初期的280μg/g上升至末期的2 400μg/g,從而導致運行末期催化劑活性比初期下降4.1℃,穩定汽油收率下降1.77百分點,芳烴收率下降1.13百分點,氫氣產率下降0.2百分點,裝置的效益下降2 813.6萬元/a。從換劑的技術經濟性方面考慮,連續重整催化劑的使用不應該盲目追求時間長,應以實現煉油廠的經濟效益最大化為目標,結合目前裝置4年一修的運行周期,建議考慮4年更換一次催化劑。

連續的 催化重整 催化劑 性能 運轉周期

中國石化鎮海煉化分公司0.8 Mt/a連續重整裝置采用美國UOP公司開發的第二代超低壓連續重整工藝,由UOP公司負責基礎設計,洛陽石化工程公司負責工程設計,中國石化第三建設公司進行施工安裝。裝置在首次開工中采用當時較先進的從國外進口的連續重整催化劑,于1996年12月31日投料試車一次成功。在2001年5月裝置大修時,換用了中國石化石油化工科學院開發的PS-Ⅵ催化劑[1-3](工業牌號RC011)。在工業應用試驗成功的情況下,2007年4月換劑時繼續采用PS-Ⅵ催化劑。至2012年9月,PS-Ⅵ催化劑運轉達541個周期。為全面考察該催化劑的性能,分別在催化劑運行初期(2007年6月,15個運行周期)和末期(2012年9月,541個運行周期)對裝置進行性能標定。

1 原料及再生劑性質

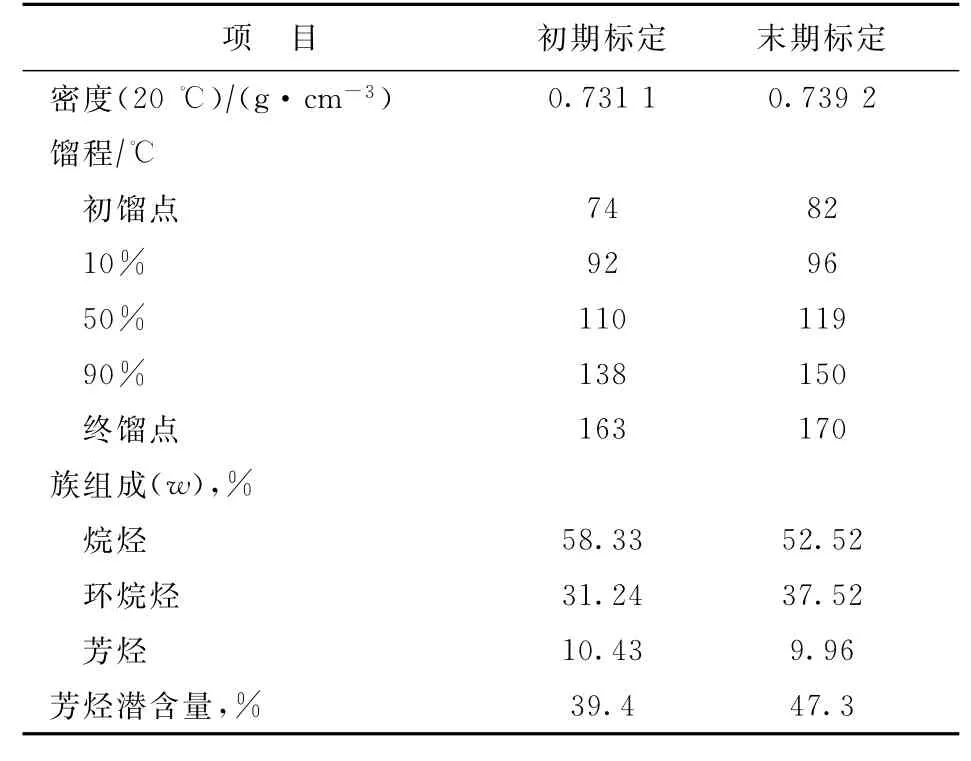

初期和末期標定期間的原料性質見表1。從表1可知,與初期標定原料相比,末期標定原料的密度較大,初餾點溫度高8℃,50%餾出溫度、90%餾出溫度和終餾點分別高9,12,7℃,芳烴潛含量高7.9百分點。

PS-Ⅵ催化劑是低鉑含量連續重整催化劑,以γ-Al2O3為擔體,含有鉑、錫、氯等組分。該催化劑具有低積炭、高選擇性的特點,且具有良好的耐磨性和水熱穩定性。初期和末期標定期間PS-Ⅵ再生劑的理化性質見表2。從表2可知,催化劑運行541個周期后,比表面積從187 m2/g下降至143 m2/g,鐵質量分數從280μg/g上升至2 400μg/g。

表1 兩次標定期間的原料性質

表2 兩次標定期間PS-Ⅵ再生劑的理化性質

2 操作條件

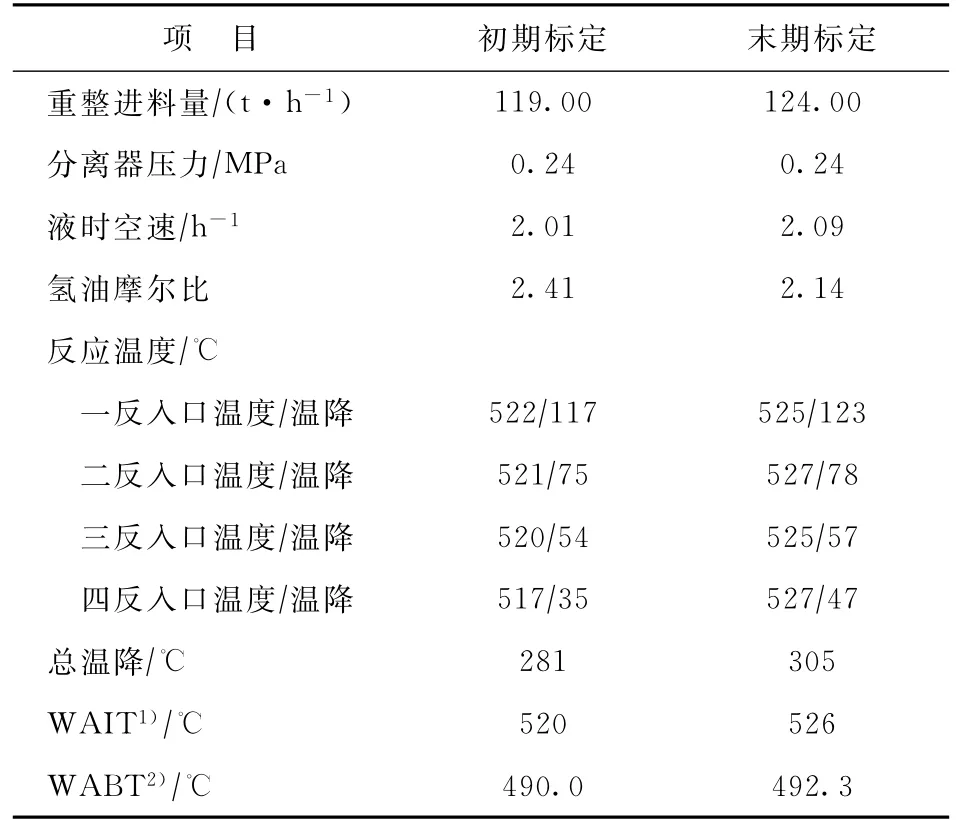

兩次標定期間的操作條件見表3。由表3可知,與初期標定相比,末期標定的液時空速提高0.08 h-1,WABT提高2.3℃。

表3 兩次標定期間的操作條件

3 標定結果及技術分析

3.1 標定結果

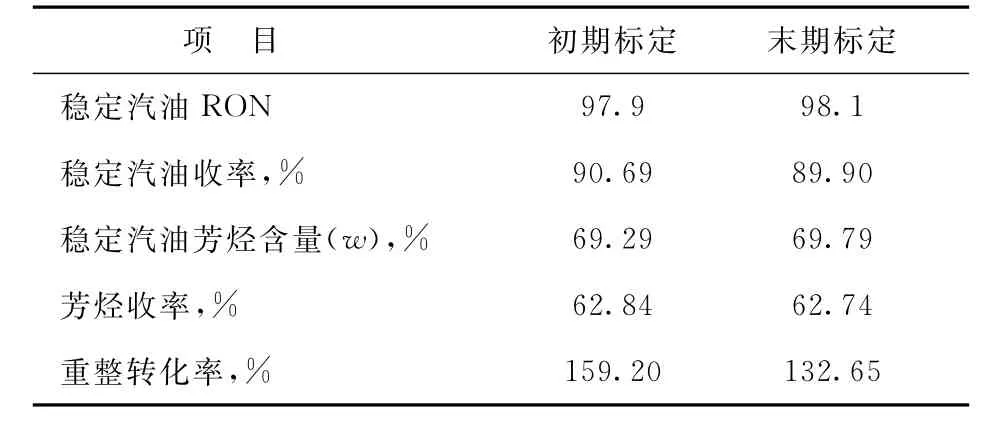

初期和末期標定期間的產品收率和性質指標見表4。由表4可知,與初期標定結果相比,末期標定的穩定汽油RON上升0.2個單位,穩定汽油芳烴質量分數上升0.50百分點,穩定汽油收率下降0.79百分點,芳烴收率下降0.10百分點,重整轉化率下降26.55百分點。

表4 兩次標定結果比較

3.2 技術分析

3.2.1 催化劑活性比較 “催化劑活性”是指使用一種特定的催化劑生產出滿足規定質量指標要求的產品所需要的操作溫度WAIT或WABT值。對于同樣質量的產品(相同辛烷值的重整穩定汽油),重整催化劑所需要的WAIT或WABT值越低,說明其活性越好。但是反應空速、原料性質和其它反應條件都對反應結果有不同程度的影響。

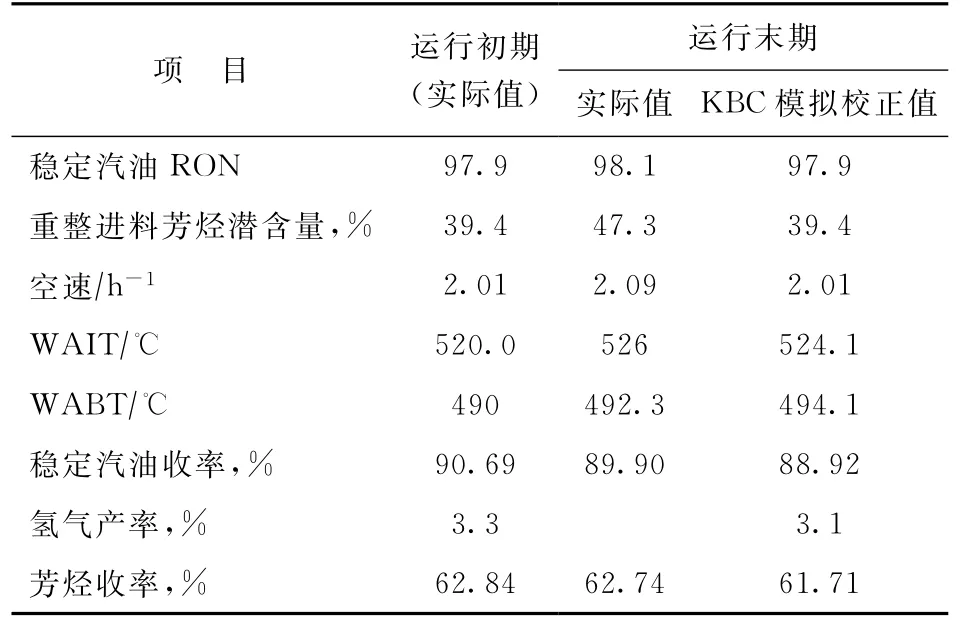

在比較催化劑活性時,對于相同的重整原料和操作工況(反應空速、反應壓力、氫油比、WAIT或WABT值等),如果使用催化劑A得到汽油產品辛烷值要高于使用催化劑B得到的汽油產品辛烷值,可以認為催化劑A的活性比催化劑B高。因此,為準確比較重整催化劑的活性,可以采用KBC重整Ref-Sim模擬軟件,根據運行末期催化劑的標定數據確定模型參數,采用運行初期的原料、氫油比和穩定汽油辛烷值,計算得到在末期條件下的反應溫度、液體收率、芳烴產率及氫氣產率等數據。再將這些模擬數據與初期標定數據進行比較,從而得到催化劑運行末期與運行初期的各項指標差值。運行末期PS-Ⅵ催化劑活性、液體收率、芳烴收率及氫氣產率的校正結果見表5。

表5 運行末期PS-Ⅵ催化劑活性、液體收率、芳烴收率及氫氣產率的校正結果

從表5可知,在相同的重整原料和工況下,穩定汽油要達到相同的辛烷值,運行末期PS-Ⅵ催化劑所需要的WABT值比初期高4.1℃,即在運行541個周期后,PS-Ⅵ催化劑活性下降4.1℃。氫氣產率下降0.2百分點。

3.2.2 催化劑選擇性比較 “重整催化劑穩定汽油選擇性”是指該催化劑生產C5+液體(重整汽油)的能力。反應產物中C5+液體收率越高,說明催化劑的穩定汽油選擇性越好。由于催化劑的選擇性受重整原料性質、產品辛烷值和平均反應壓力等因素影響,有必要對相關工況進行校正,從而準確反映出兩種催化劑的選擇性差異。從表5可知,除去重整原料性質、穩定汽油產品辛烷值、平均反應壓力和氫油比對重整汽油收率的影響后,末期PS-Ⅵ催化劑的穩定汽油體積收率較初期下降1.77百分點。

“重整催化劑芳烴選擇性”是指該催化劑生產芳烴的能力。同樣,重整原料性質和操作苛刻度對催化劑的芳烴選擇性均有一定程度影響,需進行校正計算。從表5可知,除去重整原料性質、穩定汽油產品辛烷值(操作苛刻度)對芳烴收率的影響后,末期PS-Ⅵ催化劑的芳烴收率較初期下降1.13百分點。

3.2.3 經濟效益分析 從催化劑活性和選擇性對比結果來看,PS-Ⅵ催化劑的末期活性比更換初期下降4.1℃,即在相同的重整原料、反應空速和其它反應條件下,達到同樣的辛烷值產品,重整反應溫度需提高4.1℃,增加了重整反應爐負荷。根據此數據,可以計算得出在其它條件不變的情況下,重整四合一爐的負荷增加2 337 k W(扣除余熱回收系統回收的熱量),燃料消耗增加482 t/a(按8 640 h計算),如燃料成本按0.3萬元/t計算,則該重整裝置的燃料成本增加144.6萬元/a。

另外,相對于運行初期,PS-Ⅵ催化劑在運行末期的穩定汽油收率下降1.77%,汽油產量降低15 280 t/a,如果重整汽油價格按6 319元/t(不含稅)計算,液化氣價格按4 572元/t(不含稅)計算,則裝置的經濟效益下降2 669萬元/a。

將上述兩項合并,受催化劑性能下降的影響,該重整裝置年運行效益下降2 813.6萬元/a(按8 640 h計算,不包括芳烴收率下降的損失)。

4 結論及建議

(1)PS-Ⅵ重整催化劑運行541個周期后,仍然保持較高的選擇性和穩定性,催化劑壽命達到協議指標(不小于400再生周期)。

(2)隨著使用時間延長,PS-Ⅵ再生劑的比表面積逐步下降,鐵含量上升,導致運行末期的催化劑活性比初期下降4.1℃,穩定汽油收率下降1.77百分點,芳烴收率下降1.13百分點,氫氣產率下降0.2百分點。

(3)受催化劑末期活性和選擇性下降的影響,重整裝置在運行末期的效益較運行初期下降2 813.6萬元/a(不包括芳烴收率下降的損失)。從換劑的技術經濟性方面考慮,連續重整催化劑的使用不應盲目追求時間長,而應以實現煉油廠的經濟效益最大化為目標,結合目前裝置4年一修的運行周期,建議考慮4年更換一次催化劑。

[1]馬愛增,潘錦程,楊森年,等.低積炭速率連續重整催化劑的研發及工業應用[J].石油煉制與化工,2012,43(4):15-20

[2]鮑偉.PS-Ⅵ催化劑與RegenCⅡ連續再生技術的配套工業應用[J].石油煉制與化工,2010,41(8):34-37

[3]王以科,潘茂華.PS-Ⅵ連續重整催化劑工業運轉性能跟蹤[J].石油煉制與化工,2008,39(7):36-40

PERFORMANCE ANALYSIS OF PS-VI CONTINUOUS REFORMING CATALYST AT SOR AND EOR

Jiang Xiangyu

(SINOPEC Zhenhai Refining and Chemical Company,Ningbo,Zhejiang 315207)

This article expounds the commercial application of PS-Ⅵcatalyst(RC011),developed by Research Institute of Petroleum Processing,in the 0.8 Mt/a continuous reforming unit(CRU)of SINOPEC Zhenhai Refining and Chemical Company(ZRCC).In order to examine if the activity and selectivity has changed,the calibrations of the unit are conducted at its SOR and EOR stages.It is discovered that after running for 541 operation cycles,the surface area of the catalyst decreases from 187 m2/g at SOR to 143 m2/g at EOR and iron content increases form 280μg/g at SOR to 2 400μg/g at EOR,resulting in decrease of the catalyst activity by 4.1℃and the selectivity of the stabilized gasoline,aromatics and H2yield decreases 1.77%,1.13%and 0.2%,respectively.These changes result in the benefit of the device falling 28.136 million yuan/a.It is suggested that the replacement of the catalyst be once every 4 years to keep pace with the factory overhaul cycle every four-years.

continuous;catalytic reforming;catalyst;performance;operation cycles

2013-10-14;修改稿收到日期:2013-12-10。

蔣項羽(1982—),男,工程師,從事催化重整和芳烴抽提等裝置工藝技術管理工作。

蔣項羽,E-mail:jiangxy.zhlh@sinopec.com。