SAE5046鋼機車曲軸熱處理工藝

陳世英,蘇程,周磊

國外某型號機車柴油機曲軸,成品主軸頸直徑220mm,長約4200mm,重約1800kg。該曲軸原設計所用材料牌號為美國的SAE5046鋼,采用焊接平衡塊結構,經整體調質后獲得所需的力學性能。為提高曲軸的耐磨性和疲勞強度,所有主軸和連桿的軸頸及過渡圓角均需進行中頻感應淬火。此前,該曲軸只有美國埃爾伍德公司在進行生產。

我公司于2001年開始生產該型曲軸,目前已批量生產1000余支。但由于該曲軸的材料、平衡塊焊接和熱處理等技術要求均較高,受當時國內工藝水平限制,采用SAE5046鋼不能達到技術要求,故在得到用戶同意后進行了材料替換,采用的是電渣重熔42CrMoA鋼。因電渣重熔42CrMoA鋼價格很高,為降低該曲軸的材料成本,提高產品競爭力,我公司決定恢復采用價格較為便宜的精煉SAE5046鋼。

1.曲軸主要技術指標

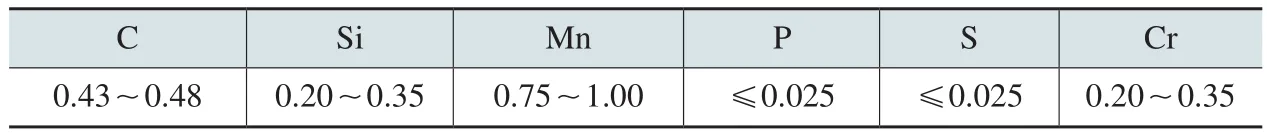

(1)材料 SAE5046化學成分要求見表1。材料的內在質量要求(如低倍組織、非金屬夾雜物、晶粒度和超聲波檢測等)按相應的專用技術文件規定,與以往采用42CrMoA鋼時一致。

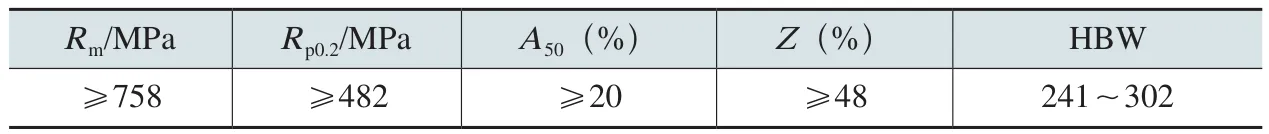

(2)力學性能 該曲軸經粗加工、焊接平衡塊后進行整體調質處理。調質時曲軸總長5027mm,主軸頸直徑240mm,在曲軸端頭留放連體試塊,試塊直徑大小與主軸頸直徑相同。調質后在連體試塊距表面1/2半徑處取縱向試樣做力學性能試驗,力學性能要求見表2。

(3)中頻感應淬火 該曲軸經精加工后,對所有主軸頸和連桿頸的軸頸及過渡圓角進行中頻感應淬火,技術要求:成品表面硬度44~50HRC;軸頸硬化層深度≥3.3mm,極限硬度為44HRC;第1主軸頸溝槽邊距軸頸淬硬層的非淬硬區寬度≤4mm;所有軸頸過渡圓角(R9mm)需淬火。

表1 SAE5046鋼化學成分(質量分數) (%)

表2 SAE5046鋼曲軸調質后力學性能

2.工藝難點分析

(1)材料分析 SAE5046鋼與我國的45鋼類似,屬于中碳鋼。與42CrMoA鋼相比,因其合金元素含量大大減少,故其淬透性較差。對該曲軸,如果采用標準的SAE5046鋼,難以做到穩定保證其整體調質力學性能和表面中頻感應淬火深度、硬度要求。

(2)力學性能分析 該曲軸經整體調質處理后,在連體試塊(直徑240mm)距表面1/2半徑處(即距表面60mm)取樣檢測力學性能。因該取樣位置已遠超過SAE5046鋼的淬透深度,且該曲軸的力學性能要求比我們以往生產的類似材料的船用曲軸高,為使曲軸獲得更好的淬火效果,必須加快淬火冷速,但曲軸將有出現淬火裂紋的風險。此外,該曲軸經粗加工、焊接平衡塊后進行整體調質處理,淬火冷速過快極易誘發焊縫位置產生裂紋。

(3)中頻感應淬火分析 該曲軸所有主軸和連桿的軸頸及過渡圓角均需中頻感應淬火,要求軸頸硬化層深度≥3.3mm(極限硬度為44HRC),是當前我公司生產的要求過渡圓角淬火的所有碳鋼曲軸中硬化層深度要求最深的。因SAE5046鋼的淬透性遠低于原用42CrMoA鋼,故硬化層深度很難達到,為保證硬化層深度,必須加大中頻感應淬火時的淬冷烈度。此外,由于中頻加熱時過渡圓角溫度相對軸頸溫度高,加大淬冷烈度后,過渡圓角處出現淬火裂紋的風險大大增加。

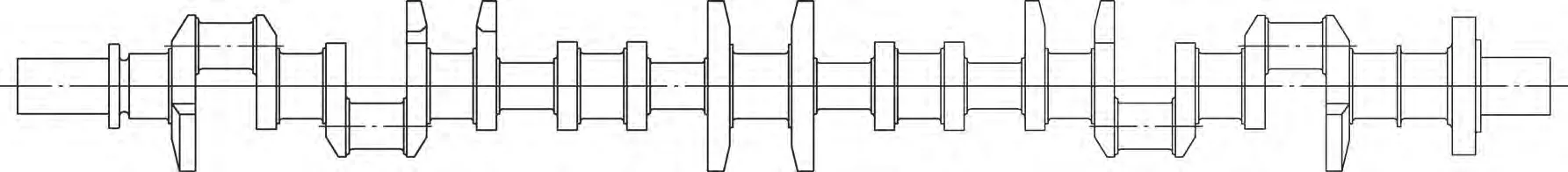

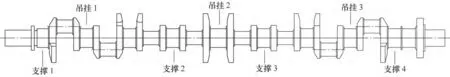

(4)熱處理變形分析 該曲軸的結構如圖1所示。該曲軸屬于細長軸,非常容易在調質和中頻感應淬火過程中產生彎曲變形;曲軸材料由42CrMoA鋼改為SAE5046鋼后,調質和中頻感應淬火時均需加大淬冷烈度,也勢必會增大曲軸的變形。

3.熱處理工藝開發

(1)材料優化 該曲軸采用SAE5046鋼后,為保證達到其整體調質后的力學性能和表面中頻感應淬火后的深度、硬度要求,必須對材料的化學成分進行優化,主要是適度提高Mn量下限,并加入少量的V,以達到細化晶粒、提高材料淬透性的目的。同時,將電渣重熔42CrMoA鋼改為精煉的SAE5046鋼后,需注意加強鋼材的冶煉、澆注和鍛造等工藝過程控制,以保證材料的內在質量(低倍組織、非金屬夾雜物、晶粒度、超聲波檢測等)。

(2)調質工藝開發 重點是保證曲軸達到以往采用合金鋼時的力學性能要求,并防止調質過程中產生淬火裂紋和過度變形。

為降低生產成本,提高生產效率,調質采用我公司新引進的智能控時臥式調質技術,即將曲軸水平橫放在臺車式電阻爐中加熱、保溫,淬火時用專制吊具橫向平穩轉移至用臥式淬火槽中,再通過計算機精確控制淬火冷卻時間,執行冷卻工藝。

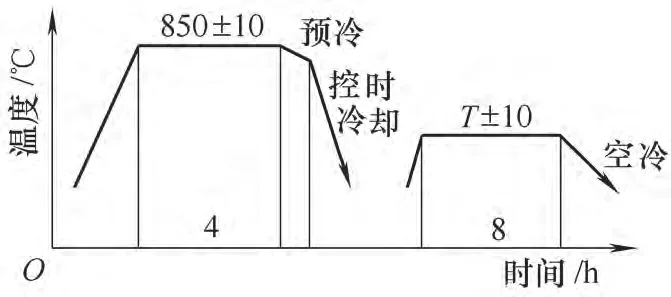

為保證曲軸調質后力學性能達到技術要求,采用清水作為淬火冷卻介質。為防止出現淬火裂紋,淬火冷卻入液前增加預冷階段,冷卻時采用水-空交替控時冷卻。為防止產生過度彎曲變形,曲軸加熱和裝出爐時采用4點支撐、3點吊掛的方式,使曲軸的重量均勻分布在各個支撐上(見圖2)。制訂的曲軸智能控時臥式調質工藝見圖3。

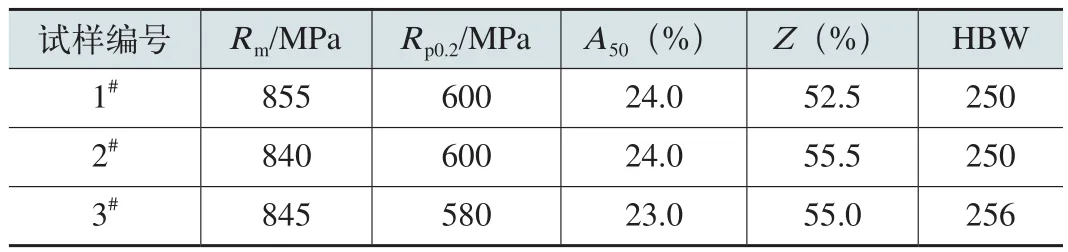

調質處理后經檢查均無淬火裂紋,力學性能穩定,達到技術要求(見表3)。經劃線檢查,曲軸的彎曲變形情況良好,最大為4mm,滿足下工序加工要求。

(3)中頻感應淬火工藝開發 中頻感應淬火采用德國進口AEG淬火機床,共有4套感應器,包括連桿頸、第1主軸頸、第5主軸頸、其他主軸頸各一套。工藝設計的重點是保證軸頸的硬化層深度、硬度及過渡圓角處的硬化層形狀,同時要防止產生淬火裂紋和過度變形。

圖1 SAE5046鋼曲軸結構示意

圖2 SAE5046鋼曲軸調質時裝吊方式

圖3 SAE5046鋼曲軸智能控時臥式調質工藝

表3 SAE5046鋼曲軸調質后力學性能

首先,利用原42CrMoA鋼曲軸所用感應器進行了不同軸頸的仿形模擬試棒中頻感應淬火試驗,淬火冷卻介質選用冷速稍緩的AQ251水溶液(v300℃=50~70℃/s)。通過多次調整電參數和加熱時間等,模擬試棒的解剖結果表明,感應加熱效果良好,但淬火后的硬化層深度均小于3.3mm,未達到技術要求,說明淬火時的冷卻能力不足。

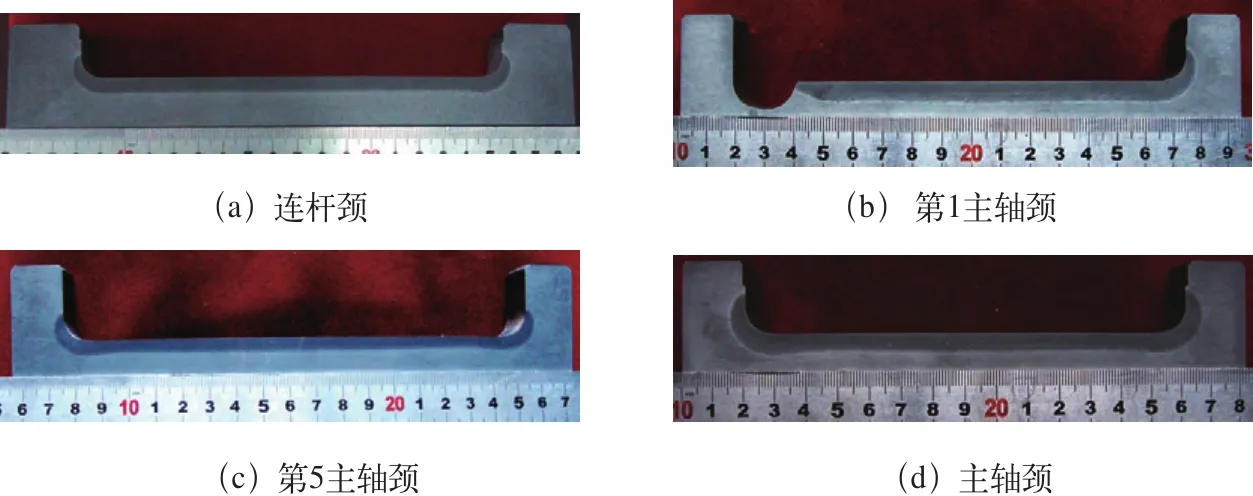

隨后,為提高淬火時的冷卻效果,將淬火冷卻介質由AQ251水溶液改為清水,同時調整電參數及冷卻時間進行試驗。解剖結果表明,連桿頸、第1主軸頸、第5主軸頸和其他主軸頸模擬試棒的硬化層深度分別為3.9mm、3.8mm、3.6mm和4.0mm,均滿足≥3.3mm的技術要求,且所有軸頸過渡圓角(R9mm)的淬火形狀良好。但對模擬試棒進行熒光磁粉檢測時,發現各過渡圓角處均有淬火裂紋,見圖4。經分析,出現淬火裂紋的主要原因是采用清水作為淬火冷卻介質時淬冷烈度過大。此外,采用原用于42CrMoA鋼曲軸的感應器進行加熱時,過渡圓角處的溫度偏高也是原因之一。

為解決過渡圓角處的淬火裂紋難題,采取了以下改進方案:①優化感應器結構設計。針對SAE5046碳鋼曲軸設計制作全套新感應器,優化過渡圓角處的感應導體結構,適度降低過渡圓角處的加熱溫度。②優化工藝參數,淬火冷卻前增加預冷。采用新感應器后,優化加熱電壓、加熱時間、附加補償等工藝參數,以保證加熱效果;淬火前增加預冷,使軸頸及過渡圓角處的表面溫度適度下降,以降低熱應力。③更換淬火冷卻介質。將淬火冷卻介質由清水改為較低濃度的AQ251水溶液(v300℃=70~80℃/s),在保證淬火效果的前提下,降低淬冷烈度,減小組織應力和熱應力。

采取上述措施后經多次試驗,各軸頸的模擬試棒中頻感應淬火結果達到了技術要求,檢測結果無裂紋。各軸頸模擬試棒解剖結果見表4。

采用相同方案進行SAE5046鋼曲軸實物的中頻感應淬火試制。為防止曲軸實物在中頻感應淬火過程中產生過度彎曲變形,采取以下措施:裝夾曲軸時通過水平儀檢測,使曲軸處于水平狀態,保證曲軸沿軸線自轉;各軸頸采用對稱交替方式進行加熱和淬火,使淬火過程中產生的綜合應力在曲軸上盡可能均勻分布;不同軸頸淬火時,通過調整支撐位置,使曲軸自身及感應器系統的重量盡可能均勻分布在各支撐上。

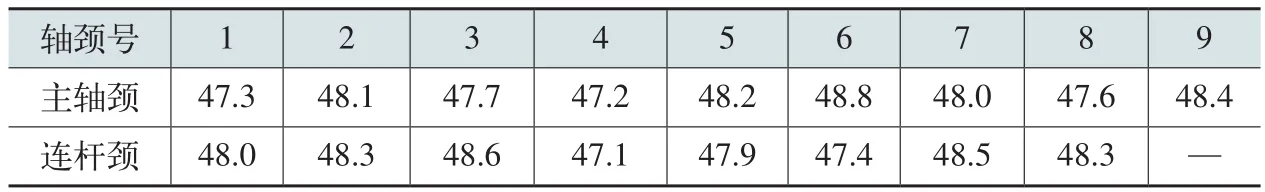

曲軸中頻感應淬火完成后檢測各軸頸表面硬度,結果見表5,均符合44~50HRC技術要求。

經劃線檢測,曲軸最大彎曲跳動0.5mm,變形狀況控制良好,滿足后續磨削加工要求。經熒光磁粉檢測,各軸頸過渡圓角處均無淬火裂紋。曲軸試制結果表明,所采取的工藝優化和變形控制措施效果明顯,曲軸的中頻感應淬火質量得到了有效保證。

4.結語

通過材料優化,采用臥式調質工藝和中頻感應淬火工藝優化,成功開發出SAE5046鋼曲軸的全套熱處理工藝,產品質量達到了美國同類產品的水平,大幅度降低了曲軸生產成本,提高了產品的市場競爭力。

圖4 過渡圓角淬火裂紋

表4 模擬試棒解剖結果

表5 曲軸實物各軸頸表面硬度 (HRC)